梯级链保护开关又称为梯级链张紧开关,如图7-2-12所示,通常在梯级链张紧装置的左右张紧弹簧两端部各设置一个梯级链保护开关。梯级链保护开关是梯级链张紧装置的一个组成,其详细结构可阅读第三章第三节主驱动轴与梯级链张紧装置。......

2025-09-29

检测工件进行抓取涉及最先进的技术。这项技术有不同的要求,因为需求可能非常不同。搬运任务可以仅根据可用性检测工件,也可以包括工件在机械手中的位置和方向。所有搬运任务的共同点是,传感器系统使搬运应用成为可能。如果没有检测工件的能力,就无法实现抓取和搬运,这与我们人类的检测和抓取过程类似。

技术上,在有一些抓取的情况下,简单的检测使用手指传感器是足够的。然而,一般来说,使用我们的眼睛作为光学传感器在检测工件位置和任何妨碍可靠抓取的障碍物时都很重要。

为了仅从可用性的角度检测工件,机械手中内置的传感器通常就足够了。有一些应用中,机器人移动到部署范围内的位置。在每一个位置,都会尝试进行抓取。

当机械手中的传感器检测到闭合时工件未达到机械手手指的末端位置时,可以假设工件在机械手中。但是,如果传感器检测到手指的末端位置,则机器人将移动到下一个位置,开始新的尝试。

所描述的方法当然是一个非常经济的过程,但是当托盘没有完全装载时,它会导致节拍时间的损失。为了实现这一目标,我们努力减少这种闲置时间,并在实际尝试抓取之前使用外部传感器检测工件。

非常敏感的机器人系统有可能在抓取前使用触摸方式,例如,如果传感器能够检测到机器人何时碰到工件。图3.136中的机器人将工件插入安装轨道上的钻孔中。它的力矩传感器检测机械手中是否仍有工件,以及发生了哪些接触力。这使得机器人可以在不需要额外的摄像头检测零件的情况下管理任务。这种抓取工件的检测也表现了该工序中一种连续型的传感器系统。这意味着,配备有机械手的实际搬运装置也被用来传输传感器信息。将传感器系统移动到外围位置,并创造与机器人运动并行检测工件的可能性,通常可以提供一种经济的解决方案。

图3.136 装配时机器人的定位(来源:KUKA)

与工件进行物理接触更是一种不寻常的工件检测传感器系统。简单的光学传感器或接近传感器是非常常见的,例如,需要记录工件在振动碗进料器加工后处于待命状态后才进行抓取操作。振动钵式给料机处理后的分拣料通常是用堆积输送机进行的。然而,并不是每个工件都可以堆积。有时可能只有一个工件可以暂时保留下来,然后通过搬运系统实现抓取。在这种情况下,首先通过输送线末端的传感器检测工件;然后将下面的工件吹回滚筒进料器;最后暂停,避免反复将部件吹回给料器。连续的机械负载可能会随着时间的推移对工件造成损坏(图3.137)。这些原则称为供给或选择原则。当工件不能显示正确的预定状态或不能代表工艺所需的正确数量时(如在所述情况下),它们会被反复吹回漏斗中。

图3.137 进料器传送带末端的传感器(来源:Robomotion)

如果在传送带末端安装摄像头,可以专门为传送的工件及其可能的对准或定位进行编程,则此类供应的智能设计可以进一步改进。这些被称为灵活或智能碗型饲料器,因为相机技术理论上提供了高度的灵活性。

检测传送带上的工件也是当今最先进的技术,在不同的领域可靠使用,可检测的工件种类繁多。主要区别在于,工件不再由机械系统线性进给,也不再经过传感器,而是在二维平面上分布呈现给传感器。对此有两种不同的基本摄像机配置可用。一方面,摄像机可以设置在机器人或上下料系统加工区的监控区域。这种布置的优点是检测到工件后立即夹紧,不会因传送带移动而发生任何可能的移动。此外,从检测点到机器人抓取点的摄像机标定(见摄像机到机器人坐标系)也很容易实现。

摄像机的这种排列方式的问题在于,摄像机必须与机器人的运动同步。如果要记录图像,机器人手臂不应该挡住检测工件的视野。这种保护措施在某些情况下可能会导致时间损失,因为这需要通过检查机器人路径来实现,并且工件的传送过程需要完全在摄像机监视下进行。

另一种布置方式是将摄像机和照明设备放置在机器人加工区域的前面。工件首先被传送到摄像机下面的传送带上。在这个移动过程中,图像被拍摄,工件的位置被确定。这种设置是安全的,以防任何机器人手臂造成的视觉障碍。摄像机在没有任何障碍物的情况下拍摄图像,并将图像传输到图像处理单元。该单元向机器人控制单元提供坐标信息,机器人控制单元同时计算输送带运动的数据。机器人控制单元接收传送带与工件在放置位置和抓取位置之间移动的距离信息。这种布置决定了设置的对应校准,以便机器人精确地接近输送带的坐标。

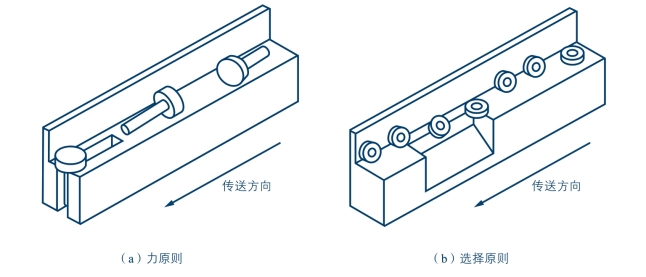

这里称为力原则,是因为所有的工件都可以从传送带上被抓住并被搬运,直到达到所需的顺序。然而,如果工件的设计方式使多个方向状态成为可能,那么将使用六轴机器人,以实现完整的工件定向。

然而,这种应用通常使用快速四轴装置(见第4章),只有一个旋转轴可用于改变工件方向。这对于糖果来说可能足够了,如图3.138所示。但是,一旦工件表现出特征差异(如顶部和底部的差异),就需要额外的旋转轴进行旋转。

力原则的主要替代方法是使用挑选原则来摆放要加工的部件。其中,工件没有主动地进入所需的搬运位置。(https://www.chuimin.cn)

图3.138 从皮带上检测和抓取糖果,然后将它们放在托盘上(来源:Robomotion)

图3.139所示为从传送带上拾取螺钉。

图3.139 从传送带上拾取带有透射光检测的螺钉(来源:Robomotion)

相反,只有已处于正确位置的工件才会被抓取。未被抓取的工件都被送回漏斗,并在之后处于正确的位置时被抓取。

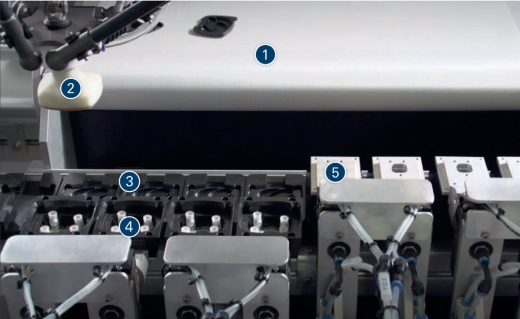

图3.140说明了按照力原则操作的机器人进给。工件可以占据两个首选位置。它们要么在“正确”位置进行处理,要么在“错误”方向上旋转180°: 传感器检测白色输送带1上工件的位置和旋转位置。

面向正确方向的零件由机器人2直接移动到传送链3上。朝向错误方向的工件被转移到转向站4。5为与输送链上的工件一起工作的转向站。

图3.140 带受力原则的给料机——在需要时对工件使用翻转台旋转(来源:Weckerle/Robomotion)

与选择原则相比,力原则具有关键优势,能够实现更高的工件供应性能水平,因为输送机上的每个工件都能被抓取系统抓住。选择原则会导致某些工件方向的随机累积,而在这些方向是无法抓取的。

这可能导致没有可用于抓取的工件。为了避免这种情况,选择系统通常在出口处设计一个堆积缓冲装置。然而,这意味着工件需要堆积在出口处,对于所有工件而言这是不可能的。

此外,根据受力原理,工件的供给效率明显较低,因为工件不会反复被抛回系统漏斗中的回路中。从漏斗中取出的每个工件都可以立即加工。

选择原则和力原则通常也称为主动和被动定向。这两种排序原则在图3.141中都有图解说明。

除了在二维部署中检测工件外,还有越来越多的功能强大的传感器用于越来越多的应用,这些应用要求在批量供应中检测工件。前面讨论过的“料框抓取”仍然是使用传感器进行工件检测的最复杂的应用。

除了传感器景深的物理问题外,这种方法还面临许多挑战,包括照明问题,通常很难保持恒定。对于不同的工件方向和机械手表面的可接近性,抓取本身也是一个更大的问题。在未来,将有一个系统的需求,包括机械手传感器系统对工件的检测。

图3.141 力原则或选择原则(来源:Technische Universität München)

相关文章

梯级链保护开关又称为梯级链张紧开关,如图7-2-12所示,通常在梯级链张紧装置的左右张紧弹簧两端部各设置一个梯级链保护开关。梯级链保护开关是梯级链张紧装置的一个组成,其详细结构可阅读第三章第三节主驱动轴与梯级链张紧装置。......

2025-09-29

自动人行道按使用环境分类,可分为室内型自动人行道及室外型自动人行道。根据安装设备的地理位置及气候条件,自动人行道还需要安装防水、防锈、防冻、加热、防尘等保护设施以延长设备的使用寿命,该部分的设计要求及结构与自动扶梯很相似。因此,一般不推荐使用全露天的自动人行道,在条件许可的情况下,尽量使用室内型。......

2025-09-29

质量检测实习总结报告在大学生涯中,我们学习了大量的理论知识,但在真正步入职场之前,每一个实习阶段都是极为关键的过渡。在这段时间里,我得到了吴凤菊老师......

2025-04-09

自动扶梯的超速检测一般通过检测减速机的速度来进行判断。电动机和减速机的连接方式有带传动方式,也有链传动方式。自动扶梯的测速方式有2种,分别是数脉冲的方式和测量脉冲周期的方式。如果选用接近开关进行速度检测,那么每秒的脉冲数一般为64个,则选择1s为测量周期比较合适。上述两种检测方式,可以单独使用,也可以一起使用,同时使用不仅可以提高检测精度,也可以提高抗干扰能力。......

2025-09-29

相对于固定工件的抓取,在运动中抓取工件时有一些特殊的考虑。这被称为输送系统和上下料系统之间的同步运动。图3.118错误同步中工件抓取点的偏移关闭机械手时,手指随工件移动,直到工件在机械手中居中,并发生的位置偏移补偿d。所提出的情况清楚地表明,机械手在工件上的精确定位对于成功地在运动中进行抓取操作至关重要。这些发现可用于为传送带搬运中异常快速的抓取操作等情况创建可靠的设计。......

2025-09-29

在水质检测员实习日志五中,我记录了最近的实习经历,详细描述了在实验室进行水样检测的过程、遇到的问题以及解决方案,收获颇丰,提升了专业技能。......

2025-04-09

(二)适用范围测电笔适用于直接检测 12~250 V 的交直流电和间接检测交流电的零线、相线和断点,还可测量不带电导体的通断。如果没有断点测量功率,用电笔无法判断导线通断。两芯线短路的查找:插上电源,用数显电笔的间接测量查找,如果查不出,可能断点在零线上,反转插头使零火线对调再测即可。......

2025-09-29

实操用器材、仪表及工具1.螺旋式熔断器1只;2.插入式熔断器1只;3.热继电器1只;4.万用表1块;5.电工工具1套。注意事项1.进行保护电器的拆、装时,要特别注意人和器件的安全,防止对人和器件造成危害。通过该任务的实施,明确了保护电器的分类及其作用。......

2025-09-29

相关推荐