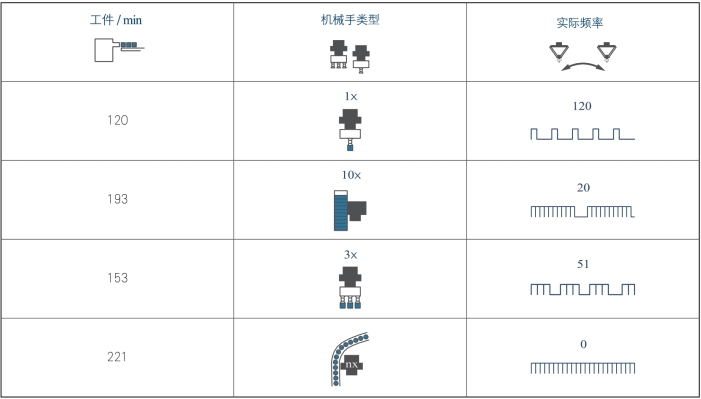

图3.98显示了快速抓取和放置对于实现应用的经济效率有多重要,因为在许多情况下,打开和关闭时间是每个周期两次。由于抓取和放置工件每个节拍发生两次,每次所需的0.1 s已经占整个节拍时间的40%。该表清楚地表明,抓取时间在平动型机械手中和单指行程的大小不成比例关系。表3.20不同结构的气动机械手的张开关闭时间与抓取和放置时间相比,运输时间对整体搬运过程的设计显得更为重要。始终应该结合搬运任务来理解抓取时间。......

2023-06-15

为了缩短节拍时间,通常优选的是,搬运系统中使用机械手抓取具有高度定向的工件。同步多个抓取动作(同时拾取和放置工件)有助于提高性能,如图3.109所示。当使用双机械手抓取工件时,搬运过程的节拍时间可减少一半。可以悬挂在机械手上的工件越多,机器人的使用效果就越好。

图3.109 通过在节拍中提升同步抓取放置工件的数量来缩短节拍时间

实现这些性能改进的条件是能够同时抓取和放置工件。为了同时进行抓取和放置,工件的位置和方向必须相同。通常情况下不可能满足这种条件,又或者因为重新布置工具的费用太高以至于对整个机器的柔性产生负面影响。

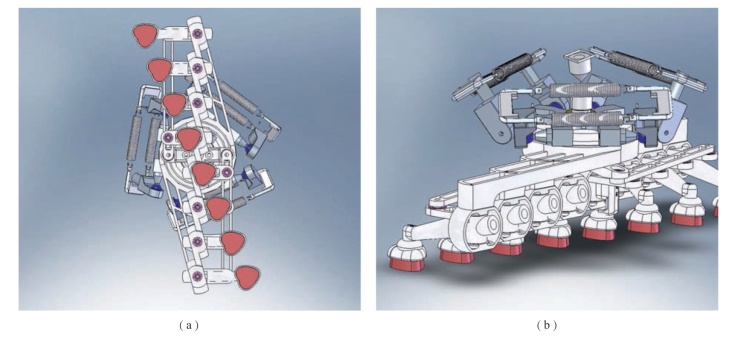

在这种情况下,通常使用具有集成关节的机械手来改变搬运过程中工件的位置或方向。这方面的一个例子是图3.110所示的25个机械手,它可以从包装机中同时抓取工件,该包装机在包装机切割工具的x和y方向上具有一定的距离。当机器人移动时,它们被从滑动轴承引导的吸入线上的抓取位置推到盒子中的放置位置。以类似的方式,工件通过激光烧结的运动关节沿着气缸在水平方向拉在一起,使得产品也可以在该移位方向上一起被推到盒子的内部结构中。

图3.110 同步抓取放置工件中的多重吸取单元(来源:Fraunhofer IPA /Robomotion)

除了必须改变包装技术中产品之间的距离外,还经常需要重新定向。旋转工件通常会对使用多机械手抓取时造成问题,并且每个工件需要使用单独的旋转轴。使用适当的运动设计可以简化任务,有助于减轻机械手重量。

集成在吸附型机械手中的这种运动关节不像前面的例子那样在线性导轨上进行扩展活动。相反,工件通过旋转臂移开,每个旋转臂通过一个连接到中心驱动装置的驱动关节驱动。与抓取位置相比,单个产品不仅在其放置位置上被彼此展开,而且还旋转60°。因此,耦合驱动用于同时展开和旋转工件。

图3.111 集成用于旋转和延伸工件运动关节的机械手(来源:Theegarten/Robomotion)

图3.111中机械手的示例图示显示了机械手的起始位置和结束位置。在这种情况下,在心形巧克力糖的抓取过程中,待搬运的产品彼此定位得非常靠近。旋转和扩散后,可以检测产品的位置。通过同时放置图3.107所示的工件,可以同时将8种产品放入包装机中。只有在搬运过程中发生旋转和扩散,才能实现机器人效率的显著提高。

可以将混合示例看作具有线性的去抓取多个工件,然后将其放置在一个平面。对于此示例,机械手首先“收集”每一行产品,然后使用机器人连接沿线方向上连线之间的距离。

在工件放置好以后,这些串行的抓取步骤会在短行程的条件下同步进行。

除了开发这些类型的扩散型机械手解决方案所需的努力之外,还需要具有高有效载荷能力的搬运系统来增加机械手的重量。与针对于小载荷状况使用的机器人臂相比,这样的设计并不具有很好的动态响应性能。这意味着多机械手所具有的优点在经济效率方面有所降低。特别是当需要搬运不同型号大小的工件或工件分布在方案中不断变化时(如盒子中的产品),这种情况就会发生(图3.112)。多机械手的优势还可能由于更长的安装时间和更高的机械手成本进一步缩小。在这方面,例如,当对物料分拣上料没有经济意义时,用于多机械手的混合解决方案对机器人应用更有意义。

图3.112 用于扩散和旋转工件的机械手的实行方案(来源:Theegarten/Robomotion)

在这种抓取情况下,使用顺序多次抓取。通过在机械手中输送多个工件,同时提供工件的有序度,提供了节省时间的组合。当工件至少在一侧平行放置时(抓取侧或放置侧),这个过程是最有利的。这意味着如果按照由几次抓取操作组成的顺序抓取工件,则可以将这些抓取动作全部集成在一起。

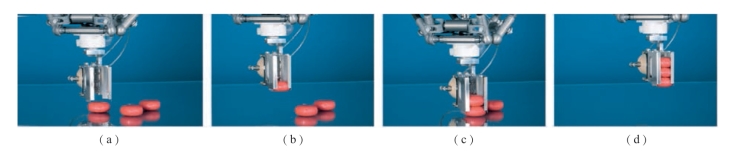

这种抓取顺序可以与图3.113所示的抓取应用一起用于香肠,与使用单机械手相比,可以提高约50%的机器人效率。在这种情况下,依次抓取3根香肠,然后通过机械手同时放入包装中。

图3.113 连续夹持香肠并同时放置在热成型机中(来源:SCHUNK/Robomotion)

因此,工件的每个抓取动作都需要其自己的方法和机器人抓取工序。在这种情况下,当机械手中已经存在工件时机器人需要接近其他工件,这造成与仍然在传送带上的香肠碰撞的潜在风险。对此可以通过使用将抓取产品在空间上提升到其他产品之上的动作单元来防止,从而避免碰撞。使用这种抓取顺序的每个应用案例都有不同的性能改进,具体取决于行进路径的配置、使用的运动关节和各个抓取时间。表3.21中列出了一个示例,将带有轻型机械手的单个抓取装置与同步运动关节相比较,与串行4或8机械手进行比较。同时放置的性能比单机械手的性能提高了116%。然而,计算假设8机械手的质量仅为此处单机械手的2倍,在实际中,如果使用的行程执行器是被主动驱动的,这将会难以实现。

因此,对于每种抓取原理,可以考虑多种抓取设计。如表3.21所列,使用多机械手同时抓取可以最大限度地提高性能。对于串行抓取,性能改进主要集中在各个抓取时间和路径的行为上。如果可以在不必执行放置动作的情况下执行单机械手抓取序列中简单地接近工件的运动,则也可以对节拍性能做出积极贡献。

表3.21 单机械手和多机械手抓取系统的工件抓取数量对比

堆叠是一种特殊的顺序抓取形式。SCHUNK和Robomotion公司于2004年在Automatica展览会上提出了这种最新原理(图3.114)。本设计是将工件集中在机械手中的堆垛式货架上进行的。该机械手的作用方式与单机械手类似,可将多个工件按顺序从抓取点传送到放置点。根据产品尺寸,机械手可具有至少两个工件的存储容量。为了更好地利用机械手,对于收集工件的机械手,放置和移动工件的时间应低于使用机器人进行搬运移动的时间。

一个接一个地执行多个抓取工序,然后执行多个放置工序,比分别抓取和放置每个工件时间要短。由于此机械手可以在放置空间允许时放置整个堆栈中的工件,因此它成功地将单机械手的优点与多机械手的优点结合在一起。双向行程的功能允许机械手内的活塞移动到两个位置:通过选择机械手的打开范围来适应新产品,以及在放置位置允许释放整个堆叠中的工件。此选项还可以进一步提高机械手的性能(图3.115)。

图3.114 使用堆叠机械手按照顺序抓取工件(来源:SCHUNK)

图3.115 抓取工件后的堆叠机械手(来源:SCHUNK/Robomotion)

通过多机械手抓取实现的性能改进可能会因应用环境条件的不同而有很大的差异。每一个单独的案例都需要检查,以决定采用哪种抓取策略。其中,机械手结构和机械手的质量起着关键作用,因为这些特性对所应用的上下料系统有影响。如果机械手太重,必须将运动关节调整到下一个负载能力水平,这通常意味着动态性能的损失。

为了验证节拍性能,需要使用设计原型机械手进行测试,尽可能地使原型机械手中的特性能够在最终成型的机械手上得到保留。这种情况尤其适用于特殊应用,在这种应用中,机械手在之后将配备其他功能。例如,在食品工业中,必须遵守抓取功能要求以及卫生和洁净度要求。这通常会导致机械手质量的增加,因为它通常需要不锈钢作为机械手材料。在节拍时间测试中要计算出这个质量增加,以避免对可实现节拍时间的不正确估计。

有关机械手动态应用综述:自动化搬运工序的魅力的文章

图3.98显示了快速抓取和放置对于实现应用的经济效率有多重要,因为在许多情况下,打开和关闭时间是每个周期两次。由于抓取和放置工件每个节拍发生两次,每次所需的0.1 s已经占整个节拍时间的40%。该表清楚地表明,抓取时间在平动型机械手中和单指行程的大小不成比例关系。表3.20不同结构的气动机械手的张开关闭时间与抓取和放置时间相比,运输时间对整体搬运过程的设计显得更为重要。始终应该结合搬运任务来理解抓取时间。......

2023-06-15

用于标准机械手的技术在过去30年中经历了显著的发展和差异化。图2.1清楚地显示了早期设计轻型抓手的困难程度。有限的控制技术能力也导致了明显的磨损迹象,机器人预计携带的有效载荷越多,设备的维护就越多。首先因为电动驱动器表现出与气动能源完全不同的行为;其次是因为它为抓取技术开辟了全新的可能性。这种类型的驱动器将极大地影响抓取技术的未来。......

2023-06-15

与工业和社会中新兴的大趋势一样,通过过去几年的发展,抓取和搬运技术的未来也可以被许多因素影响。图5.1没有防护栅栏的人机协作汽车制造商和其行业供应商即使作为已经高度自动化的工业领域,一方面由于汽车厂数量的增长,另一方面在质量和高成本的压力下,也会促使搬运技术迎来持续不断的销售增长,本书前面提到的机器人的销售统计数据清楚地证实了这种现象。......

2023-06-15

无论是新媒体还是传统媒体,在媒介融合发展的过程中,都会以用户为中心展开融合;只有内容质量高,生产的产品可以满足用户需求,才能在未来的传媒发展中占据优势,获取市场份额。最后,在媒介融合过程中,新媒介天然具有高于传统媒介的效率。......

2023-10-22

在允许的抓取力方面一般有两种观点。为了可靠地防止损坏,应根据相关的安全系数确定对这些力的限制。图3.79不同类型机械手的夹持力变化,机械手手指所能承受的最大力和力矩负载多齿型导轨机械手如图3.80所示。图3.81活塞产生的力的计算示例图3.82三种导轨技术SCHUNK机械手滑块和加工过程如图3.83所示。图3.83SCHUNK机械手滑块和加工过程图3.84显示了不同机械手手指设计选项的类型。......

2023-06-15

微博是指一种基于用户关系信息分享、传播以及获取的通过关注机制分享简短实时信息的广播式的社交媒体、网络平台。图2.4HTTP连接原理Cookies是指某些网站为了辨别用户身份、进行会话跟踪而存储在用户本地终端上的数据。表2.1微博抓取规则示例每页微博数据请求到页面并完成解析后,按照抓取的逻辑与规则插入到数据库中,若Cookies数量较少时,可拟定爬虫访问频率,降低数据服务区访问压力。......

2023-06-15

动态气门系统由凸轮、升降器或从动件、驱动凸轮旋转的凸轮轴、驱动凸轮轴旋转的正时链条或正时带等组成。动态气门系统在发动机的全部运行范围内传递负荷。在低速状态,气门系统的负荷仅为弹簧力,但在高速状态还包括构成气门系统的各部件质量的惯性力。图9-16 各种气门传动机构气门的摩擦力根据临界接触范围,即凸轮轴轴颈轴承、摇臂/支撑、凸轮/挺杆接触面的不同而不同。......

2023-06-28

换言之,这种“制度主义”的解释途径选择性地忽视了商人与商业活动对于国家——或者更确切地说是中央集权国家——的依赖。最后,在经济上,中央集权国家统一了税制并由国家官僚直接征税。这些保证了契约的履行及大型市场活动的效率。......

2023-08-16

相关推荐