相对于固定工件的抓取,在运动中抓取工件时有一些特殊的考虑。这被称为输送系统和上下料系统之间的同步运动。图3.118错误同步中工件抓取点的偏移关闭机械手时,手指随工件移动,直到工件在机械手中居中,并发生的位置偏移补偿d。所提出的情况清楚地表明,机械手在工件上的精确定位对于成功地在运动中进行抓取操作至关重要。这些发现可用于为传送带搬运中异常快速的抓取操作等情况创建可靠的设计。......

2023-06-15

工件的自由度是抓取和放置选项的关键因素。这种抓取情况有时会对抓取任务产生显著影响,并且通常会决定应用的经济效率。如3.1节描述有关工件自由度的不同情况,这些抓取情况可分为三类: 空间中无序的抓取(“料框抓取”);在一个层级上抓取无序的工件; 工件预分拣之后的抓取(工件托架)。

这种情况也可以分为整体任务是在静止状态还是在运动状态下执行。然而,对于机械手本身而言,这仅仅是次要的。稍后将研究移动搬运的情况。

从包含相同工件的容器中抓取工件仍然是自动化技术的巨大挑战(图3.103)。越来越多的劳动分工要求某些工作活动越来越多地额外分出。

图3.103 工件无序堆放在料框中(来源:Robomotion)

对于不断增长的工件多样性,以经济有效的方式对临时存储进行分类几乎是不可能的。接下来使用传感器检测容器中的抓取点,抓手设计和策略是第二大挑战。

根据产品的不同,可以使用不同的机械手类型,根据具体情况,也可以使用不同的机械手。精确分析放置方案对于这些任务也很重要。是否需要在加工设备中精确定位工件,或者首先将其在夹持装置中大致对齐,然后通过夹紧动作将其放置在精确位置?

机械手在整体抓取方案中本身会成为一种干涉,是否必须在夹持策略中加以考虑?抓取时是否会严重扰乱箱内放置的工件或者会导致机械手的损坏?

在工业设施中,一般的假设是只应将一种类型的工件放入一个容器中。然而,在物流应用中,不时会需要从散装供应容器中取出一个工件来进行调试。这意味着,根据抓取力,每次抓取新物品时都可能需要更换机械手。

图3.104演示了关于料箱抓取话题的另一个问题。料箱本身可以认为是一个干涉轮廓。由于这种干涉轮廓不应与机械手的轮廓接触,因此应选择最薄的机械手设计。如果机械手太大,当它下行运动时将与料箱碰撞。而且完全清空料箱将难以实现。如图3.105所示,装载工件的容器越大,整个机器人手臂以及机械手轮廓就越重要,因为需要防止碰撞的发生。其中,主要是机器人手臂有可能与料箱壁碰撞。

图3.104 在抓取工件时应考虑机械手/吸附装置的干涉轮廓(来源:Robomotion)

在工件未分拣但在单个层面上可接近的情况下,抓取的可接近性比在箱中更好。但是,在抓取时遵循某些环境条件也很重要,如图3.105所示。

图3.105 由于手指碰撞的可能性,使用机械手对于箱子中的拾取任务更加困难(来源:SCHUNK)

该图清楚地表明,这种情况对自动化过程造成了阻碍。根据所选的机械手手指行程,必须在工件夹紧范围内保持一定的安全距离才能正确放置手指。但是,定位并不是唯一需要考虑的因素。

检测任何潜在的重叠工件以及由于物体移位而导致抓取错误的风险也很重要。

根据工件的不同,如果工件不在所需的抓取位置,则甚至会增加在单个平面上出现问题的可能性(图3.106)。

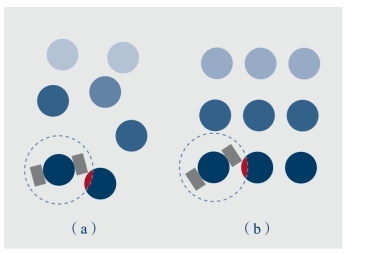

图3.106 工件在未分拣(a)和分拣(b)中干涉边缘的状态

这种情况说明工件的姿态有可能使机械手抓取部件时受到阻碍,这时搬运系统的自由度就可以被用来使机械手达到指定位置。如果工件并不能被获取,那么就需要通过其他手段(振动盘、循环系统等)直到它达到一个可以被抓取的状态。

这种抓取的情况通常会需要用到传感器检测工件的位置,这意味着抓取范围和任何可能的碰撞将会被检测。

这些情况在图3.107中得到了说明。工件周围的红色边缘表明工件无法被抓取。这意味着工件必须按照筛选原则重新返回系统堆栈中或是根据力学原理被放置到不同的位置(如使用一个振动盘)。

图3.107 抓取范围中干涉轮廓问题的说明(来源:Robomotion)

当使用一个搬运系统时,工件的放置通常会发生在一个分拣的场景里,使用对于工件来说最轻柔的方式进行搬运。

在工件已经被预分拣的情况下,周边设备需要使工件保持高的有序性(如使用货架),或是使工件产生高的有序性。在一个生产系统中,需要一直保持这种工件的有序性并防止在工序操作的过程中丢失这种有序性。在这种情况下,机械手手指和工件或者工作站内结构件障碍的碰撞也将会在计划中进行考虑。

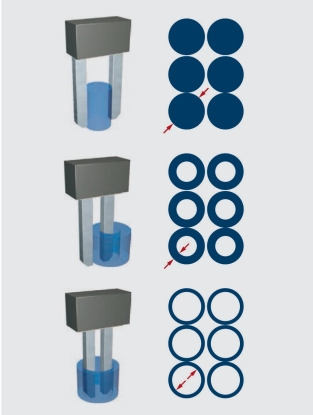

当工件在存储架上被供给时,出于空间上的考虑,工件通常会一次性以尽可能多的数量进行放置。但是这种企图通常与机械手需要有尽可能大的开闭范围相冲突。换言之,工件放置的密度妨碍了机械手张开足够的大小以抓取不同种类的工件。图3.108显示了机械手选择以工件和工件放置的有序性为基础的原理。因此,当从存储架供应圆形材料时,当工件不是实心时,可以使用外部抓取或内部抓取的方式。为此,必须使用不同的手指路径。此外,应避免手指和其他工件在存储架中发生碰撞的可能性。

图3.108 抓取的选择

从机加工设备中抓取工件时会发生类似的碰撞情况。尽管在这种情况下工件位置基本上是已知的,但是可能需要不同的抓取位置,例如,取决于在下料点处车床中的三爪卡盘的位置。

根据工件表面的可接近性,可以确定工件的不同抓取方式。由固体材料制成的工件通常只能从外部抓住。根据壁厚,有时可以组合使用外部和内部抓取方式。可以使用装载工件的托盘来实现改进,从而工件可以更紧密地放置在一起。当仅使用内部抓取方式时,这对于空心部件更有效。为了避免对工件造成损坏,应根据工件稳定性限制最大夹持力。

有关机械手动态应用综述:自动化搬运工序的魅力的文章

相对于固定工件的抓取,在运动中抓取工件时有一些特殊的考虑。这被称为输送系统和上下料系统之间的同步运动。图3.118错误同步中工件抓取点的偏移关闭机械手时,手指随工件移动,直到工件在机械手中居中,并发生的位置偏移补偿d。所提出的情况清楚地表明,机械手在工件上的精确定位对于成功地在运动中进行抓取操作至关重要。这些发现可用于为传送带搬运中异常快速的抓取操作等情况创建可靠的设计。......

2023-06-15

在允许的抓取力方面一般有两种观点。为了可靠地防止损坏,应根据相关的安全系数确定对这些力的限制。图3.79不同类型机械手的夹持力变化,机械手手指所能承受的最大力和力矩负载多齿型导轨机械手如图3.80所示。图3.81活塞产生的力的计算示例图3.82三种导轨技术SCHUNK机械手滑块和加工过程如图3.83所示。图3.83SCHUNK机械手滑块和加工过程图3.84显示了不同机械手手指设计选项的类型。......

2023-06-15

归纳总结1.2.1运动副及其分类通过操作各种机构发现,为了使机构每个构件具有确定的相对运动,构件之间必须要以某种方式联接起来。1)低副两构件通过面接触所构成的运动副,称为低副。图1.5转动副图1.6移动副2)高副两构件以点或线接触的运动副,称为高副,如图1.7所示。显然,在未用运动副联接之前,共有3n个自由度。当这些构件用运动副联接起来后,自由度则随之减少。......

2023-06-30

已经提出的切屑分离准则分为两种类型,即几何准则和物理准则。切屑分离准则只有真实反映工件材料的力学和物理性质,才能得到合理的有限元模拟结果。另外,当工件材料确定后,一个最佳的分离准则是其临界值不应该随着切削条件的不同而改变。失效应力准则表示为式中,σn、n分别是切屑和工件分界面上单元的正应力和剪应力;σs、s分别是正应力和剪应力的阈值。......

2023-06-27

根据加工的具体情况不同,工件在机床上装夹一般有三种方式:直接找正装夹、划线找正装夹和用夹具装夹。图2-5所示的钻模是专用夹具的一个例子,从图中可以看出,工件以其内孔套在夹具定位销上,用螺母和压板夹紧工件,钻头通过钻套引导,在工件上钻出孔来。图2-5 用夹具装夹工件1—夹具体 2—定位销 3—钻套 4—工件......

2023-06-26

在自动焊中,工件定位夹紧是保证焊接质量和提高焊接效率的关键环节之一。定位是指装配时保证焊件和焊缝在指定位置的过程。定位依靠胎夹具的定位基准和夹紧机构的作用力。一个典型的夹紧装置由力源、中间传力机构和压板3部分组成。夹紧装置根据力源不同可分为机动夹紧及手动夹紧两大类。图5-4-10所示是常见的夹紧装置。图5-4-11 筒体内撑夹紧装置近年来,出现了柔性、组合焊接夹具,如图5-4-12所示。......

2023-06-26

工件的热量主要是靠介质的汽化和介质的吸热升温带走的。属于这类淬火介质的有水、水溶液和油等。在这类淬火介质冷却时将经历三个阶段,即蒸汽膜阶段、沸腾阶段和对流阶段,如图3-3所示。......

2023-06-24

下面以模型pocketing.prt为例,紧接着上节的操作,说明创建工件几何体的一般步骤。Step3.创建部件几何体。在“工件”对话框中单击按钮,系统弹出图2.4.13所示的“毛坯几何体”对话框(一)。图2.4.12 部件几何体图2.4.13 “毛坯几何体”对话框(一)在下拉列表中选择选项,此时毛坯几何体如图2.4.14所示,显示“毛坯几何体”对话框(二),如图2.4.15所示。......

2023-06-18

相关推荐