从上面的模拟可以看出,采用16串×36并是合理方案。......

2023-07-02

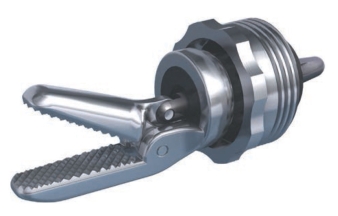

图3.55 单指机械手原理(来源:SCHUNK)

机械手手指的数量对可用于传递夹持力的选择有影响。这就是为什么机械手手指的数量被认为是机械手的附加分类标准的原因。

机械手模块中活动手指的数量为抓取过程提供了不同的选择。原则上,一个手指的一个运动,其将工件压靠和夹紧在限位机构上,就足以抓紧工件。

这种抓手类型模拟人手的拇指。拇指是人类最重要的手指,因为它可以让我们进行几乎任何抓取操作。工件可以牢固地固定在拇指和手掌之间,而不必使用其他手指。在实践中,固定限位机构具有以下优点:工件定位在机械手中的固定点处并且用于移动机械手手指的机械力很小,这使设计简单轻便。这些设计对于许多应用尤其具有吸引力。单指机械手用作手术工具(图3.55)。由于其紧凑的设计,它们可用于微创外科手术(图3.56)。它们还可用于工件必须彼此相邻放置的情况。这种抓取功能通常用于包装行业,如图3.57所示的香肠机械手。

图3.56 手术机械手(来源:tübingen Scientifc)

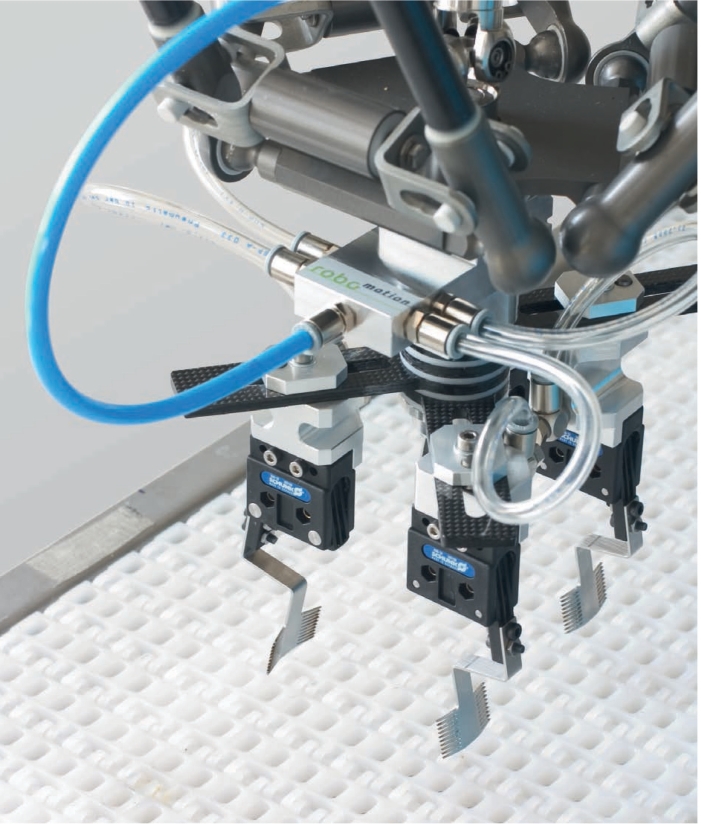

图3.57 食品工业中的香肠机械手(来源:Robomotion)

然而,在机械手的固定侧,夹紧行程或夹紧路径可能会太受限制。作为解决方案,可以减小抓取物体的尺寸范围。从而对应地,抓取时间将非常短。

两指机械手是业内最常用的机械抓取工具(图3.58)。对于两指机械手,只有两个手指移动并放置在工件上。在这种情况下,运动通常是耦合相关或同步的,两个手指通过传动机构相互连接。这种功能的优点是,当使用搬运系统时,机械手、工件和法兰盘的中心点都位于一个轴上。这样工件在抓取时位于法兰盘下方的中心位置。这样便于搬运系统的编程,并可以在抓取工件时补偿轻微的偏移误差。

图3.58 两指机械手的展示(来源:SCHUNK)

混合机械手解决方案的材料和模块如图3.59所示。

图3.59 混合式机械手解决方案由激光烧结材料和机械手模块组成(来源:Robomotion)

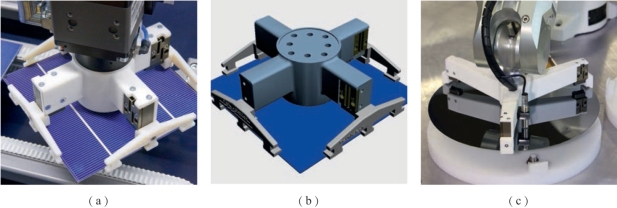

三指机械手进一步改善了旋转对称部件的定心功能(图3.60)。移动三个手指,然后将这些部件精确地置于机械手中间。这些机械手经常与搬运系统一起使用,尤其适用于组件连接的应用。优选的工件形状包括圆形材料,其可以通过机械手的抓取精确地对心。

方形组件可以通过四指机械手准确定位在机械手的中心位置。但是,其应用场景非常有限,人们很少使用这些模块。

图3.61展示了一个四指机械手模块,它可以同步4个手指的运动,使它们可以同时向心移动或彼此远离。这也需要昂贵的传动机构。如果可以消除这种同步,则可以构建以各种方式使用的轻质且高度灵活的机械手。可以设置和移动机械手手指,使夹紧点可以调整到工件轮廓的形状。

图3.60 三指机械手(来源:SCHUNK)

图3.61 四指机械手(来源:SCHUNK)

这种柔性机械手的缺点是它需要针对不同的产品进行调整。这不是自动过程,必须手动设置。随着产品的频繁更换,这可能会导致很多的重置时间。必须通过完全更换机械手来减少这个时间,但这会抵消灵活设置带来的所有成本优势。然而,机械手使用户可以在更换产品时自行进行设置调整,而无须开发新的机械手。使用辅助配置工具可以帮助减少重置时间。

冷冻产品具有不同的几何形状的例子显示了工件上不同夹持点的选择(图3.62)。重要的是确保在抓取时工件之间有足够的抓取空间。堆叠时也必须考虑到这一点。

五指机械手提供了完全可调节性的可能性,5个手指都可以单独控制,并以人手为模型。

图3.62 四指机械手应用于不同几何形状的工件(来源:SCHUNK58/ Robomotion)

有关机械手动态应用综述:自动化搬运工序的魅力的文章

图3.120清楚地表明,除了机器人在每次移动操作期间的自身负载外,还要移动机械手的质量。图3.120机器人手部法兰盘载荷的计算及手臂质量的图解对于图3.121所示的示例,红色标记的机械手重心和工件组合的重心超过了可承载的负载能力。一个1 kg重的机器人装载在这样的配置中,必须减少其负载以避免损坏。同时,制造商假定机械手能够可靠地保持其有效载荷,而不会在工件加速过程中失去抓取力。......

2023-06-15

圆盘刀库凸轮机械手换刀过程包括刀库找刀和换刀两个独立的动作,涉及圆盘刀库、凸轮机械手和主轴三方面的协作关系。图6-61 BT50-24T圆盘刀库凸轮机械手自动换刀的动作分解图3)当CNC程序处理至M06时,启动整个自动换刀动作。......

2023-06-23

可用于对机械手进行分类的影响因素大致为4个。图3.64模拟人手的机电机械手使用这些机械手已经使人形机器人及服务应用的研究和开发受益。图3.65三指机械手的调整选项即使使用最先进的技术,模块化的机械手仍然比人类的手更大,并且在抓取力方面比人手更困难。表3.13人造手的类型例如,用于外太空应用的DLR Dexhand旨在允许机器人也可使用供人类使用的工具。......

2023-06-15

六、孩子为何爱吃手指几乎所有的孩子都有吃手指的经历,他们有事没事就把手指甚至整个拳头放到嘴里吮吸。3个月前的宝宝为了满足吸吮要求,尤其是饥饿要吃奶时,常会把手指当作乳头放到嘴里吸吮。这样的宝宝,可以说已经养成了“吃”手指的坏毛病。缺锌会引起异食现象,也会造成孩子吃手的现象。不停唠叨、笑话或者威胁孩子再吃手指就要怎样等等,都不是正确的做法,这样做的结果会让孩子更想嘬手。......

2023-08-08

通常,增加换流桥的数量,不仅能提高网侧功率因数,减少谐波源处的谐波,而且能增加直流侧的输出脉动,减少特征谐波的组成部分,并提高最低次特征谐波的次数,从而达到抑制谐波的目的。尽管过多增加换流桥的个数会让网侧变压器的接线变得更为复杂,不但会增加制造设备的难度,增大投资,而且也不符合高压直流输电的要求。6脉冲换流器触发脉冲之间的间距为60°,12脉冲换流器触发脉冲之间的间距为30°。......

2023-06-23

科技论文的篇幅长度由期刊根据自己的特点和要求而制定。图3-4 论文各部分的大致篇幅以及可能赢得的读者人数论文的每一部分能赢得的读者的数量是不同的。从图3-4中我们可以看到,论文各部分的读者数也呈现出类似的准对称特性。我们在撰写论文的各个部分的时候,要注意充分了解并满足论文各部分读者群的需求。论文作者应该严格按照自己所选的投稿期刊提供的指南中明确规定的论文的结构形式和对论文各部分的具体要求撰写论文。......

2023-07-08

海南省儋州市古时有一个名称:儋耳。此外,《山海经·海内南经》又有“离耳国”的记载。也许正是这个原因,汉武帝经略海南,才把“儋耳”之名赐给新征服的海南领地。郭璞为东晋时人,他注《山海经》时,海南岛上已有儋耳郡,所以直指“离耳国”为儋耳,并指明这儋耳位于珠崖海渚中。而《吕氏春秋》应是在这种传闻的基础上才得出“雁门之北,儋耳之居”的说法。......

2023-09-27

相关推荐