目前,机器人分类方法还没有统一的标准,一般有以下几种分类方法。地面机器人主要是指智能或遥控的轮式和履带式车辆。尽管服务机器人的起步较晚,但应用前景十分广泛,目前主要应用在清洁、护理、执勤、救援、娱乐和代替人对设备维护保养等场合。该机器人项目的最终目标是到2050年,开发完全自主仿人机器人队,能赢得对人类足球世界冠军队。......

2023-06-26

每个机器人通常都配备有作为“执行器”的加工工具或抓取工具,使其能够实现其应用。因此,机器人的发展和抓手的历史密切相关。由于机器人在科学领域和公众的认知中具有更高的优先级,因此对机器人的历史已经进行了更为广泛的统计分析。第一个机器人的进步通常与抓取工具的发展同时进行。如2.1节所述,机器人制造商是在机器人技术中早期负责抓取初始开发的人员。为了真正利用机器人实现各种应用,从自动化组件和抓取工具中创建模块化系统至关重要。如果机械手、传感器系统和控制技术的发展在很大程度上不被不同的制造商来分别深入研发,那么机器人技术就不会发展成现在这样。

“机器人”一词来源于捷克语“robota”,曾用于描述Karel Capek(1890—1938)创作并在1921年剧院首演的罗素的通用机器人(RUR)中的农奴、辛勤工作的奴隶或顺从的仆人。在那个时期,机械机器的各种术语都在使用中,如模拟器、自动机和理性机器等。从那时起,人类就越来越有消除危险的体力劳动的想法,只是机器人作为普遍“奴隶”接管所有工作的概念尚未成熟。

1946年,福特汽车公司技术总监Del Harder的目标是安装全自动化生产线。不久之后,福特汽车公司成立了一个独立的自动化部门,负责检查生产过程的效率和产能。它还引发了关于自动化过程破坏工作岗位可能性的争论,这是在纽约联合国总部建立一个国际机器人统计机构的结果,其目的是监测全球机器人的扩张及其对经济的影响。此后的统计数据已由位于法兰克福的VDMA接管。虽然机器人和自动化的政治兴趣至少在机器人数量方面已经减弱,第2章将展示现在这些数字是如何达到可以被认为是重要的规模的。

在20世纪50年代早期,进行了第一批基站式机器人的开发工作,机器人与我们今天在工业领域看到的类似。Unimate机器人作为George Devol和Joseph Engelberger的创意,是一个重达2 t的机器人,由存储在磁鼓上的程序控制。1954年,George Devol申请了“程序化搬运条例”的专利。在两年后的一次聚会上,他遇到了31岁的Joseph Engelberger,他曾在航空航天领域工作。Engelberger立即接受了生产上的“帮助者”的想法,因为他是科学界的忠实粉丝,并阅读了Isaac Asi mov的所有书籍。工程师Devol和企业家Engelberger随后成立了Unimation公司,该公司在20世纪60年代初推出了Unimate机器人。

Unimate机器人于1961年首次安装在特伦顿(新泽西州)的通用汽车上,而George Devol在同年获得了该专利。该机器非常简单,只能在铸造厂执行一个有用的应用程序。它的售价为18 000美元,制造成本为65 000美元。作为回报,Unimation公司可以宣传其机器人并用通用汽车公司作为参考。通用汽车公司估计Unimate机器人的寿命最长为18个月。这就是计算18 000美元购买价格的方式,相当于机器人在18个月内可以为公司节省生产成本的总和。由于机器人实际上持续了更长时间,因此Unimation公司改变了其商业模式并开始出租而不是出售机器人。

Del Harder宣布,福特汽车公司在工厂中至少需要2 000台设备才能生产汽车。作为潜在客户,福特汽车公司同时还决定成为Unimate机器人功能性的重要合作伙伴。Del Harder的宣布也激励了其他制造商,如AMF、Hughes Aircraft、IBM、Sunstrand和Western Electric等公司进入机器人开发领域。因此,到1958年,Unimation公司已经遇到了竞争,如AMF的Versatran机器人。在1964年,Unimation公司通过向位于俄亥俄州Lordstown的新工厂出售66台Unimate机器人实现了真正的突破(图2.9)。通用汽车公司准备建立一个汽车生产的示范工厂。

这个订单对于Unimation公司是一个转折点,因为当时每月只能生产3~4台机器人。虽然在通用汽车公司订单之后销售数据恢复到之前的数量,很明显机器人在未来生产中是一个可行的选择。1969年,向通用汽车公司出售另外26台机器人代表了一种新发现的机器人目标应用——点焊。

图2.9 1979年的 PUMA (来源: TU Berlin41)

从那时起,汽车行业一直并将继续成为工业机器人发展的主要推动力。尽管过去几年已经看到主要的机器人制造商为增加其在所谓的“一般工业”(不仅仅是汽车工业)中的份额做出巨大努力,但是机器人技术的许多发展都是由汽车生产决定的。

人类型机器人,通常称为“人形机器人”,是早期机器人最著名的目标之一。1963年,位于加利福尼亚州唐尼的RanchoLos Amigos医院的研究人员设计了Rancho Arm帮助身体残疾的人。1968年,麻省理工学院(MIT)的Marvin Minsky开发了触感手臂。

几乎在同一时间,在斯坦福人工智能实验室工作的机械工程专业学生Victor Scheinmann开发了斯坦福机械臂(Stanford Arm),该机械臂可用于实施微创手术。该机械臂具有6个自由度并且由电驱动。Stanford Arm完美融合了当时的控制技术。

1974年,Stanford Arm将水泵安装到福特A型车上。1977年,该设计出售给了Unimation公司,这为PUMA(搬运用途的可编程通用机械手)的开发奠定了基础。1979年,Unimation公司被认证的机器人手臂之一在通用汽车技术中心投入运行。最初,PUMA是一种工业机器人,设计用于低载荷的生产,原本是用于装配任务。这种新型机器人激发了生产专家的想象力,他们试图将这些机器人用于各种任务,从拧入灯泡到包装巧克力和剪羊毛。

20世纪70年代,控制技术的重大发展有助于进一步增强机器人,引入更简化的机械臂设计控制和其他附加功能。

第一个商用的微型计算机控制机器人T3(The Tomorrow Tool)由Richard Hohn于1973年为辛辛那提米拉克龙公司开发。该公司还用计算机数控(CNC)技术制造了第一台机器人。第一种型号的机器人T3仍然采用液压方式驱动,直到5年后的1978年才出现在市场上。

在德国弗赖堡,Kleinwächter开发出了与Stanford Arm同样先进的机械臂。与此同时,他还开发了Syntelmann,由于几乎没有记录,因此很大程度上被遗忘了。

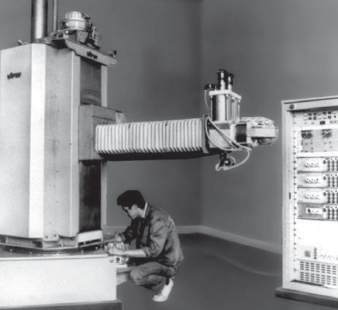

Syntelmann是Synchron-Tele-Manipulator的缩写,被德国教育和科学部用于在发生核电站灾难或在受污染地区拯救人类时进行设备维修。Syntelmann的执行机构拥有两只手臂:一只用于承担25 kg的有效载荷;另一只用于执行高精度操作(图2.10)。移动臂的精密驱动器和角度传感器是以毫米精度定位工件的前提条件。

图2.10 Syntelmann II:电动远程操纵器,每个臂具有9个自由度,用于位置和力控制,传感器用于检测力、声音、温度(前面)。 具有外骨骼传感器系统、力反馈系统和立体图像传输系统的操作员(后面)(来源:Syntelmann45)

在欧洲,ASEA公司(瑞典)于1974年推出了第一台电子控制机器人IRB 6,质量为125 kg,能够移动重达6 kg的有效载荷(图2.11)。

图2.11 ASEA 公司制造的 IRB 6 拥有6 kg的负载能力(来源:ABB43)

它的成本约为65 000欧元(当时大众甲壳虫轿车的成本约为3 500欧元),并且能够处理多达16个电输入信号。对于ASEA公司而言,这一发展代表了巨大的进步,因为该公司还没有开发出机器人,而且液压驱动器以前曾主导过年轻的机器人行业。

1972年,Björn Weichbrodt向ASEA公司管理层提出了电动机器人的概念。在他的The Extended Arm of Man中,Weichbrodt赞扬了当时管理层的愿景,特别是Curt Nicolin,他已经为该开发项目提供了资金,另外还有300万瑞典克朗用于该项目机器人的试点研究。

1973年年底,开发工作已经完成,第一批机器人在瑞典销售。1975年,基于IRB 6自动化实现了第一批“无人”工厂。

IRB 60于1975年推出,在行业中独一无二,因为有效载荷为60 kg的机器人通常配备液压驱动装置(图2.12)。相比之下,即使在这个性能等级中,ASEA公司仍然忠于电力驱动。

IRB 60在1991年之前一直保留在ASEA公司的生产范围内,销售了7 000台IRB 6和1 900台IRB 60。电驱动器已经成为机器人技术的一部分。

图2.12 ASEA公司 制造的IRB 60 拥有60 kg的负载能力(来源:ABB44)

机器人技术也在德国继续发展。位于奥格斯堡的KUKA公司在20世纪70年代初开始开发机器人技术。KUKA公司特别将这些机器人用于汽车行业焊接生产线中的点焊任务,并首先成为各种不同机器人品牌的供应商。最后,KUKA公司改变了商业模式,开始生产自己的点焊机器人。1983年,KUKA公司已售出1 200台机器人,其中90%用于汽车行业。在20世纪80年代早期,KUKA公司开始开发用于装配任务的机器人。

20世纪70年代的机器人市场在一开始发展相当缓慢。1973年,全世界使用了3 000台机器人,而Unimation公司在1975年首次产生盈利,尽管所有这些机器人中有30%来自他们的生产线。然而,行业对机器人产生了极大的兴趣,全球约有70家公司考虑设计和销售机器人。

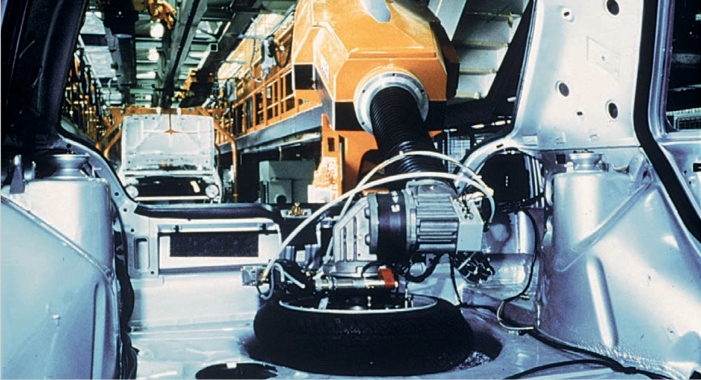

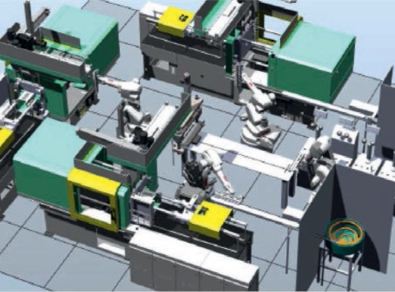

其中包括汽车制造商,他们为自己的生产制造机器人。1983年,大众汽车公司推出了第二代Golf(图2.13),并且机器人不仅用于点焊,还用于装配(约40个单位),如图2.14所示。沃尔夫斯堡的“54号车间”是汽车行业的展示工厂。总的来说,大众当时有约1 200个机器人在使用。

图2.13 大众公司机器人的典型应用,用于将备用轮胎插入GolfⅡ (来源: Bosch Rexroth48)

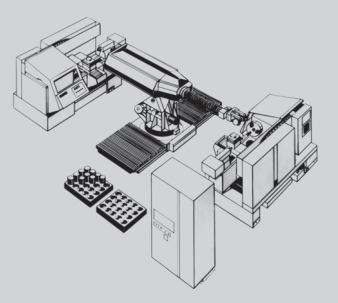

图2.14 计划使用大众机器人为机床供料(来源:Fraunhofer IPA42)

20世纪70年代的销售疲软和80年代的激烈竞争意味着只有少数几家机器人制造商能够存活(图2.15)。第一批机器人目录几乎同时在德意志民主共和国(1983年由Karl-Marx-Stadt机床制造研究中心)和德意志联邦共和国出版(1984年由弗劳恩霍夫制造工程和自动化研究所出版(IPA))并提交了约80个机器人制造商名录。许多这些制造商都无法在AUTOMATICA 2016或汉诺威贸易展览会的展览目录中找到。

Pfaff Industriemaschinen、Jungheinrich或MBB(Messerschmitt-B-lkow-Blohm)等品牌在机器人行业的早期比较活跃。

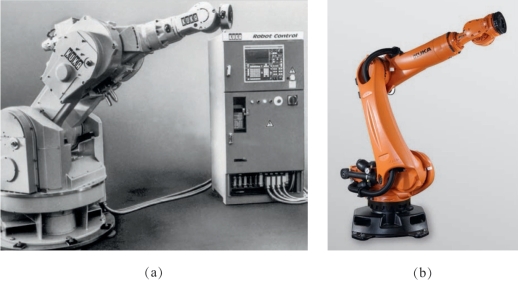

图2.15 20世纪80年代的机械臂和目前的机械臂 (来源: KUKA46)

MBB-VFW公司(1983年)拥有50 kg的常规有效载荷,最大荷载为200 kg,重达2 350 kg的机器人(图2.16)。根据目录,换算后的价格约为135 000欧元。考虑到当时工人的年薪约为10 000欧元,这台机器人并没有真正成为最畅销的产品。此外,与目前的机器人相比,这些重型机器人的节拍时间相当有限。

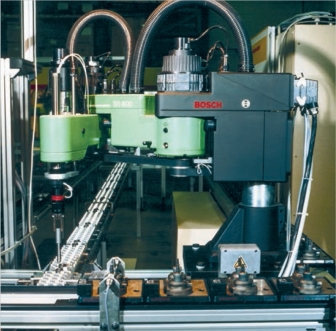

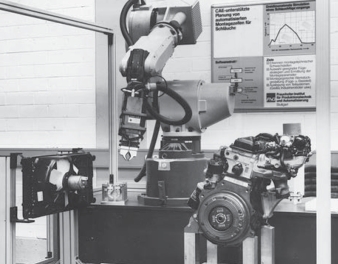

即便是博世和西门子等大公司也对机器人市场的销售产生了困惑。博世公司专注于为装配任务开发的SCARA机器人运动学,成为现代电子行业的先驱(图2.17)。博世公司的机器人部门一直运营到2000年中期,当时它被卖给Stäubli。在20世纪80年代,西门子公司Manutecr3已经是一个6自由度的完善的搬运设备(图2.18)。

图2.16 MBB-VFW 配备控制器的机器人(来源: Fraunhofer IPA42)

图2.17 BOSCH SCARA SR800系列机器人在双传送带系统中 (来源: Bosch Rexroth48)

图2.18 Siemens Manutecr3 机器人 (来源: Fraunhofer IPA42)

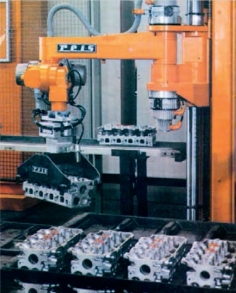

REIS这种中型家族企业的情况与之类似。到20世纪80年代末,REIS已经推出了一系列关节机器人、三轴运动系统以及SCARA运动关节(图2.19)。该公司成立于德国Franconia地区,也开展了自己的独立控制技术开发,当时被认为优于其他许多制造商。凭借机械工程背景,REIS多年来继续发展为机器人设备制造商。除汽车行业外,太阳能行业也是REIS设备的主要客户。在该市场近乎崩溃之后,REIS于2014年被KUKA收购。

ROBOT 625机器人如图2.20所示,ROBOT 625机器人搬运发动机机身如图2.21所示。

图2.19 铸造生产中Z轴大行程机器人(来源: REIS47)

图2.20 ROBOT 625机器人 (来源: REIS47)

图2.21 ROBOT 625机器人搬运发动机机身(来源: Fraunhofer IPA42)

由于制造商通常只能提供有限的运动范围以及有限的负载,因此为他们的机器人找到合适的应用至关重要。这就限制了设备更广泛的使用。制造商的反应是试图专注于为其运动关节开发特定应用,以便更好地满足其市场需求。

这就是20世纪80年代为特定任务开发专用运动关节的原因。用于搬运印刷机之间的金属板的Bilsing Unimate机器人就是一个例子(图2.22)。这些机器人在节拍时间和运动范围方面进行了优化,以便在压力机之间搬运汽车钣金件。

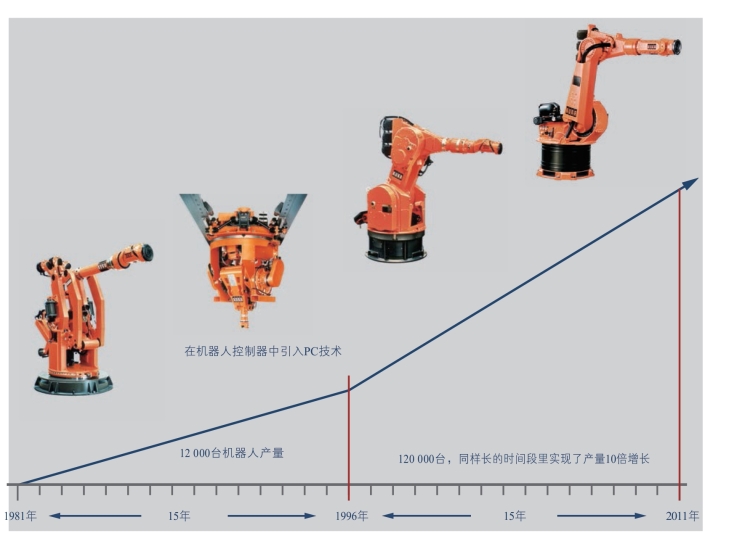

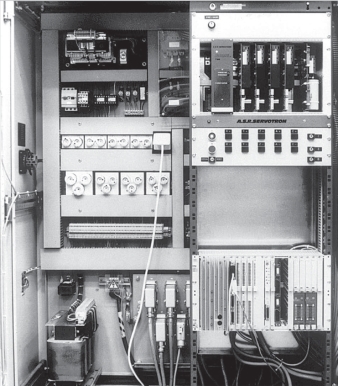

机器人发展的一个重要因素是控制技术。KUKA在20世纪90年代中期首次将PC作为中央处理单元推出。正如展示KUKA机器人销售情况的图2.23所示,截至1996年,在最初的15年中共生产了12 000台机器人。在接下来的15年中,该公司在奥格斯堡生产了12万台机器人。这种增长的主要原因主要是由于价格下降,机器人的性能提升也是一个促成因素,这些元素都与设备的控制单元密切相关(图2.24)。PC控制极大地简化了与传感器、网络、监视器和其他外围设备的连接,并且能够连接到大众市场。

图2.22 在冲压中用于搬运的Bilsing Unimate机器人(来源: Fraunhofer IPA42)

图2.23 1981—2011年机器人的产量

图2.24 20世纪80年代的机器人控制单元 (来源:Fraunhofer IPA42)

作为中央控制单元的PC使得将摄像机技术或附加传感器连接到机器人上变得非常容易(图2.25)。通过互联网,远程维护和新的操作选项可以提高效率。所有这些都是促进机器人技术在复杂任务中应用的重要因素。随着控制单元本身所需的空间变得越来越紧凑甚至被一些制造商集成到机器人的基座中,结构整合持续稳定地改进(图2.26)。

图2.25 控制单元的不同取决于机器人大小和设计特性 (来源: ABB44)

图2.26 现代控制装置 (来源:ABB44)

由于示教器的不断发展,操作变得越来越容易,并在第一个机器人上已经可以使用(图2.27),这使机器人相对于抓取点的编程和精确定位成为可能。图像显示了从主要的按钮输入设备到可自由编程的触摸屏显示解决方案的转变。这使不仅可以在机器人的设置模式下使用这些设备,而且可以在机器上作为显示器或HMI(人机界面)进行生产。

图2.27 KUKA 示教器 (来源: KUKA46)

集成商和机器制造商可以使用高质量的手持设备进行操作,如在整个系统上显示错误消息或输入与外围设备相关的命令。这样就使得这些解决方案更具成本效益,因为在应用中不需要额外的显示设备(图2.28)。

图2.28 成型机/执行器接口 (来源:Fraunhofer IPA42)

那个时代的传感器领域也发生了很大的变化,给机器人带来了对其周围环境的检测。

在接近位置、速度和过程方面改变机器人的运动,这种可能性允许机器人对变化的环境条件做出反应并实现与刚性过程的偏差。在早期阶段,研究集中在类似于人眼的传感器上,这些传感器可以掌握环境和组件以进行进一步处理,从而形成所谓的图像处理系统。

软件开发在推动这些可能性方面发挥了比机器人更强大的作用。快速可靠的算法、全面的信息库和新形式的高级语言编程不断扩展了图像处理系统应用的可用性。这引导了最先进技术的发展,如使用点云的三维识别技术,以及越来越多的供应商,他们不再回避工业应用的“料箱拣选”解决方案。

从相机和计算机技术到今天使用的成像处理系统的演变也成为简单机器人处理操作的经济选择。图2.29显示了20世纪80年代早期推出的BOSCH的远程传感器。当时的成本约为30 000欧元。在当时,这是相对便宜的,但是仍然是具有非常适度的性能特征的机器人价格的1/3~1/2。评估记录的图片非常耗时,进一步降低了图像处理系统的处理速度,这些系统一开始并不是完全动态的。21世纪的现代摄像头系统如图2.30所示。

图2.29 20世纪80年代的摄像头系统 (来源:BOSCH Rexroth48)

图2.30 2016 年现代摄像头系统(来源:AIT Göhner49)

对于沿输送机移动的工件,必须停止传送带以记录图像,从而进一步减慢过程。两个监视器中的一个用于编程;另一个用于显示录制的场景。

现代“智能相机”在相机外壳中装有内置控制器,允许输出数据(如传送带上部件的位置)直接提供给机器人。根据评估过程的复杂性,整个过程每秒最多可进行220次,从而可以将记录物体在快速移动的传送带上的信息,而不必降低速度。

相机以一个“行程”(全局快门)记录所有信息。与旧系统中使用的“滚动快门”方法相比,该方法具有显著的优势。现代处理器性能允许在50 ms内执行模式识别过程,标准分辨率为640像素×480像素。

加上闲置时间,这意味着约每秒10次图像评估。在2000年,这个数字是每秒1次图像评估。可用于处理过程的信息不断增加,这些过程的质量和可靠性也在不断提高。

特别是计算机游戏中使用的图形卡的计算能力使得评估能力和应用范围大大多样化并且节省了成本。20世纪90年代早期用于PC的高效图像处理卡成本约为40 000欧元。

目前,具有更高性能水平的处理卡仅需花费几百欧元。这意味着机器人不仅可以检测拾取元件的位置和方向,还可以同时检查工件的质量并根据结果调整其运动。换句话说,机器人能够智能地对其环境做出反应(图2.31)。

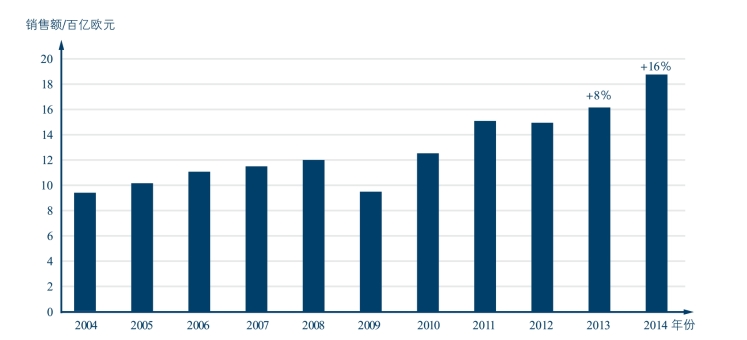

图2.31 2004—2014年,德国(国内和出口)图像处理行业的发展 (来源: IFR50)

通过当时使用的控制技术将相机连接到机器人也不是一件容易的事。第一个标准化连接是通过RS-232S接口实现的,但在数据传输速率方面仍然明显受到限制。

随着批量数量的增加,计算机游戏行业中显卡计算能力的发展逐渐得到更好的性价比,工业相机和数码摄影机也是如此。存储能力为5 MB的相机芯片现在已成为工业领域的标准配置。业余摄影师可能会觉得这个数值有些荒谬,但是就工业应用的分辨率而言,这已经开辟了新的前沿。例如,这里要考虑的另一个重点是保存每个工件的图片以用于产品可追溯性。分辨率越高,产生和需要处理的数据就越多。

已经开发出的越来越可靠的接口用于连接工业PC世界中的相机,具有各种协议的千兆以太网,包括工业协议Profnet、Ethernet/IP™、Modbus-TCP、MC协议已经成为常态。这使得生产线的集成更容易、更快速、更可靠。

在三维识别技术领域,第一代传感器是在早期开发的,例如,用于焊缝检查。但是,成本情况在这里也是一个挑战,特别是在调整短期折旧时期。这些传感器对于简单的工件搬运过程来说并不经济。当代传感器具有高分辨率,有时完全嵌入外壳中。游戏操作台的制造商再次成为技术发展的驱动力。

照明光源也内置于这些传感器中,使许多与外部照明相关的问题成为过去。然而,现在最好的方法仍然是在拍照时避免任何外部光线(图2.32)。

图2.32 摄像机圆顶用于消除外部光线和工件的漫反射照明(来源:Robomotion39)

由于不断扩展的功能范围及其相关的复杂性,工厂技术的规划和设计变得越来越复杂。在机器人技术的早期阶段,这已经证明是具有挑战性的。因此,为机器制造商和集成商提供基于软件的规划工具的概念早在机器人技术的发展早期就出现了。

在模型的行为和场景的可视化方面,20世纪80年代的第一个系统仍然相当远离现实(图2.33)。

图2.33 第一个基于CAD的计划工具 (来源:Fraunhofer IPA42)

从那时起,现代仿真工具和自动化组件(如机器人、输送机系统和传感器)也能够在模拟中显示系统的物流行为。仿真平台可直接从机器人制造商和独立供应商处获得。

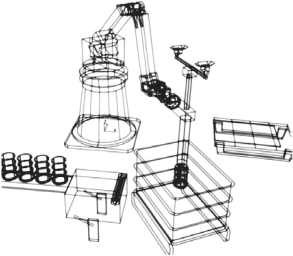

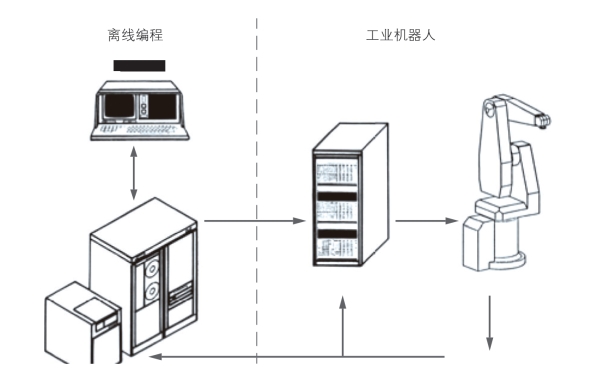

根据需求,机器制造商只须查看可视化生产过程的动画,或者逐步完成机器人系统的整个虚拟调试。对于具有各种不同机器人的大型工厂项目,无须任何初始模拟或程序生成的快速调试就不再可行。此外,在没有模拟的情况下掌握不同产品类型的控制是难以在自动化系统中实现的。模拟是在机器人开始现实工作之前测试不同机器人运动序列的无风险方式(图2.34)。预编程和测试还有助于避免在模型更改或扩展程序期间造成长时间停机(图2.35)。

图2.34 一个自动化注塑部件装配的仿真 (来源:Robomotion39)

图2.35 20世纪80年代早期的离线编程原理(来源:Fraunhofer IPA42)

有关机械手动态应用综述:自动化搬运工序的魅力的文章

目前,机器人分类方法还没有统一的标准,一般有以下几种分类方法。地面机器人主要是指智能或遥控的轮式和履带式车辆。尽管服务机器人的起步较晚,但应用前景十分广泛,目前主要应用在清洁、护理、执勤、救援、娱乐和代替人对设备维护保养等场合。该机器人项目的最终目标是到2050年,开发完全自主仿人机器人队,能赢得对人类足球世界冠军队。......

2023-06-26

最早的机器人公元前770年至公元前256年东周时期,中国人就已发明了古代机器人。现如今,只要谈及机器人,必然会想到美国等一些发达国家,然而谁曾知道世界上最早制出古代机器人的,是我们中国人?于是陈平就命令工匠制作了一个精巧的木头机器人。会唱歌吹笙的机器人。他刻制了一个木机器人并且给它穿上用绫罗绸缎做成的衣服;让这个机器人当女招待。唐朝的柳州史王据,研制了一个类似水獭的机器人。这是世界上最早用于生产的机器人。......

2023-12-06

随着先进制造技术的发展,基于工业机器人技术的自动化、柔性化与智能化生产方式已成为制造现代化的主要标志。图12-21是根据焊接生产条件下对环境与过程信息获取、特征量提取、决策控制与优化以及质量检测等各环节的技术需求,提出的机器人智能化焊接系统应具备的基本功能。图12-21 机器人智能化焊接系统的基本功能......

2023-07-02

一台完整的工业机器人由以下几部分组成:操作机、驱动系统、控制系统及可更换的末端执行器,如图4-5所示。图4-5工业机器人组成1.操作机操作机是工业机器人的机械主体,是用来完成各种作业的执行机械。工业机器人的“柔性”除体现在其控制装置可重复编程外,还和机器人操作机的结构形式有很大关系。......

2023-06-23

目前,美国的机器人技术在国际上一直处于领先地位。法国机器人的发展比较顺利,主要原因是通过政府大力支持的研究计划,建立起一个完整的科学技术体系。但当时德国由于战争导致的劳动力短缺,以及国民技术水平高这些都是有利于机器人工业发展的社会环境。这个计划为机器人的应用开拓了广阔市场,并推动了工业机器人技术的发展。......

2023-06-26

小说中反复提到C3感染病毒,需要送到回收站。C3的主人发现这一反常,提出把它送到回收站。这些漏洞正在逼近计算机芯片的AI核心,但芯片的防火墙仍将病毒隔离在外部。这幅图片生动地展示了人工智能被病毒感染的景象著名作家马伯庸写过一篇科幻小说,名字叫《马克·吐温机器人》,讲述的就是制造具有幽默感的机器人的故事,或者说事故更准确。原因很简单,机器人具有幽默感违反了机器人三定律。......

2023-06-27

下面以常用的关节坐标型机器人为例,介绍机器人的工作原理。工业机器人采用这种结构形式能保证在最小几何尺寸条件下达到最大工作空间,能以最优的路径和较高的精度运动到指定的焊接位置。图5-5-4 典型6关节工业机器人图5-5-5 工业机器人运动学描述机器人有两个重要的坐标系,分别为关节坐标系和世界坐标系。机器人逆运动学是指已知末端执行器的空间位置和姿态,求解要到达这个位姿机器人各个关节需要转动的角度。......

2023-06-26

传感器接口:小型仿生机器人传感系统中包含有位置检测传感器、视觉传感器、触觉传感器和力觉传感器等,这些传感器随时都在采集机器人的内外部信息,并将其传送到控制系统中,这些工作都需要传感器接口来完成。......

2023-06-26

相关推荐