由于受到焊机吨位的限制,冷压焊件的搭接厚度或对接焊断面面积不能过大,焊接件的硬度受冷压焊模具材料的限制也不能过高。搭接冷压焊可以焊接厚度为0.01~20mm的箔材、带材和板材以及管材的封端及棒材的搭接等。对接冷压焊接头的最小断面积为0.5mm2,最大焊接端面积可达500mm2。靠端头平整的环状端面对球施加压力,焊点外形虽然为圆形,但真正焊接部分仅是加压的环状部分。......

2023-06-26

(一)下料与放样的关系

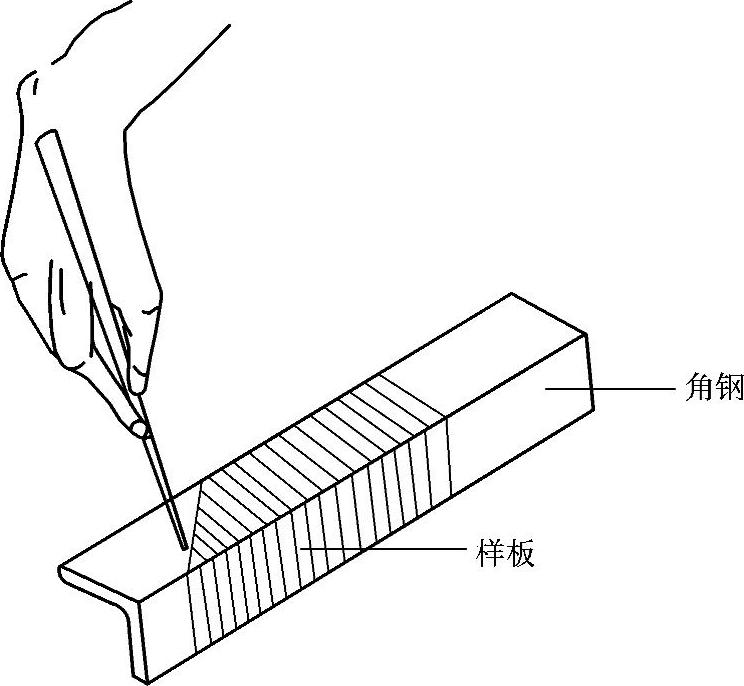

按照施工图的要求,按正投影的原理,把零件(构件)画在平台或平板上,这个图称做放样图,画放样图的操作过程称为放样(也称落样)。利用样板或根据图样,直接在板料及型钢上划出零件形状的加工界线,这种操作称为下料(也称为号料),如图15-15所示。

放样和下料是制造焊接结构的第一道工序,它直接反应了构件的平面图形和真实尺寸,根据放样图上已得的实际尺寸制出的样板,可作为下料、加工、装配等工序的原始依据,对保证构件的产品质量有着直接影响。所以,放样图与施工图有着密切的关系。但是,二者又有截然不同,主要不同点如下:

1)放样图的比例是固定的,通常为1∶1,而施工图的比例是不固定的,可以按1∶2∶、2∶1或任意值放大或缩小。

2)焊接结构构件在施工图上标注有尺寸、表面粗糙度、焊缝余高、焊脚尺寸、标题栏和有关技术说明等,而放样图上可以忽略上述内容,甚至只画出构件的形状和大小即可,不必考虑放样图线条的粗与细。

图15-15 下料

3)焊件的施工图是示意性的,放样图确是精确地反映实物的形状。

4)在施工图上,不能随意添加或去掉线条,而放样图为了画图方便,可以添加各种必要的辅助线,也可以去掉与放样无关的线条。

(二)下料方法简介

为了合理使用和节约原材料,在进行展开图下料时,必须最大限度地提高原材料的利用率,常用的几种下料方法介绍如下:

1.集中下料法

把相同厚度的钢板零件和相同规格的型钢零件,集中在一起下料,既提高了生产效率,又减少了材料的浪费。

2.巧裁套料法

把各种不同形状的零件和同一形状的零件(厚度相同),巧妙排料,如图15-16所示。并在套料时尽量消灭空白板面,既方便下道工序的剪裁,又使剩余板料最少。

图15-16 巧裁套料法

3.统计计算法

由于零件的长短不一,而原材料的尺寸是一定的。因此,在型钢下料时,常采用统计计算法下料。即先把较长的料排出来,然后根据余料的长度,再把和余料长度相同或相近的零件排上,直至整根料被充分利用为止。

4.利用余料下料法

在每一张板料和型钢下料后,总会有一定形状的剩余板料和型钢料头,把这些剩余的余料和料头收集在一起,把较小的零件放在余料上进行下料,这种下料方法称为利用余料下料法。

(三)下料工序注意事项

在下料前,应该仔细阅读技术文件和图样,仔细检查下料样板的尺寸是否正确、核实下料的板材,型材是否符合技术文件要求。此外,还应注意以下事项:

1)为了充分利用时间,在下料前,应该准备好下料工具,如锤子、圆规、划针、样冲和錾子等。

2)发现板料、型材上有疤痕、裂纹、夹层以及厚度不足等现象时,应该及时与有关部门联系。

3)对于板材和型钢有较大的弯曲和凹凸不平时,下料前应首先进行矫平和矫直;为了保证下料安全,不要在人行道、运输道上下料;大型型钢划线多的平面,应搁置于平面位置,防止经常翻动浪费时间和发生安全事故;下料时,型钢和型钢之间最少应保持10~12mm的距离。

4)完成下料工序后,应该在零件的加工线、孔与眼的位置、零件与零件的接缝处,用白粉或白漆作个记号,为下道工序提供方便。

有关焊工:技师、高级技师的文章

由于受到焊机吨位的限制,冷压焊件的搭接厚度或对接焊断面面积不能过大,焊接件的硬度受冷压焊模具材料的限制也不能过高。搭接冷压焊可以焊接厚度为0.01~20mm的箔材、带材和板材以及管材的封端及棒材的搭接等。对接冷压焊接头的最小断面积为0.5mm2,最大焊接端面积可达500mm2。靠端头平整的环状端面对球施加压力,焊点外形虽然为圆形,但真正焊接部分仅是加压的环状部分。......

2023-06-26

黏土是堤防锥探灌浆的主要材料,黏土的物理性质选择范围见表12-8。为了加速浆液凝固和提高后期强度,或为提高泥浆的流动性,或为提高泥浆的稳定性,可适量掺入水泥、水玻璃或膨润土。制浆材料配料必须称量,其误差不应大于5%,黏土等固相材料宜采用重量称量法。......

2023-06-29

防锈涂料又称防锈漆,主要用作底漆,所以又叫作防锈底漆。为了便于区分和分类,把传统的防锈涂料称为普通防锈涂料,而把具有比较新的防锈原理并带有其他功能的防锈涂料称为特种防锈涂料。在涂红丹防锈漆的部位不宜进行焊接和切割作业,以免铅中毒。表3-11常用的铬酸盐类防锈漆红丹防锈漆不耐晒,空气中的二氧化碳能降低其防锈性能,已涂红丹防锈底漆的工件应及时涂面漆。......

2023-06-23

轴的材料应满足强度、刚度、耐磨性和耐腐蚀性等方面的要求。轴的材料主要采用碳素钢和合金钢。对于较重要的轴可用35、45、50等优质碳素钢,其中以45钢应用最广。图2-49 挠性轴合金钢具有比碳素钢更好的力学性能和可淬性,但对应力集中的敏感性强,价格也较贵,常用于受力较大而要求直径较小、重量轻、耐磨性和抗腐蚀性能高、以及高温、低温下工作的轴。......

2023-06-25

在犹太人眼中,谈判是人和人的较量,这无疑使谈判与人性息息相关。美国总统福特访问日本时,曾因为电视转播的问题发生了一件不愉快的事。在总统访日的前两周,CBS从纽约派了一个谈判小组。小组的负责人是一位青年人,他大模大样,以直言不讳的方式向比他年长许多的NHK主管提出种种不合情理的要求,其中包括超出实际需要近两倍的人员、车辆及通讯设备等等。......

2023-12-02

在一个良好的情况之下,我们不须为道德或追求存在价值而付出任何代价。在良好的环境下,具有道德感和利他主义的生意人在财务上的表现较为出色。综效原则下的存在价值通过很多企业案例的分析结果可以确认,综效与良好环境之间有一定的相关性。这时美德、利他主义与自私已合而为一,三者之间已不再互相冲突或排斥,已有相同的目标与结果。社会的综效性愈高,就愈接近存在价值。......

2023-12-05

白松主要用于古筝的内框,特点是强度与韧性都非常高,可以在琴弦应力下保证古筝的形制,解决了红木质地过硬导致框架崩裂、楠木质地过软框架变形的问题,经研究发现,白松框架对古筝的音色起到粗过滤的作用,白松框架为内侧板的古筝音色更加柔和。目前用于古筝制造,包括家具中所说的,通常都是指非洲紫檀。紫檀原材料极为昂贵,一般很少对其加上其他工艺,有极少数厂家使用嵌银丝与雕刻工艺加在紫檀古筝的制作中。......

2023-12-03

相关推荐