储罐的罐底一般选用板厚4~6mm的钢板搭接而成,其接头形式主要有搭接接头、对接接头和T形接头。壁板一般采用在工厂卷制,现场拼装的方式生产,厚度在8mm以下的钢板,装配拼焊可采用搭接接头。在大容器储罐的装配焊接中,若采用预制大板块的方法可达到较好效果。用埋弧焊完成的预制大板,在现场组装好后,再用焊条电弧焊方法焊接24(或18)条纵缝。......

2023-06-15

1.桥式起重机箱形主梁的结构

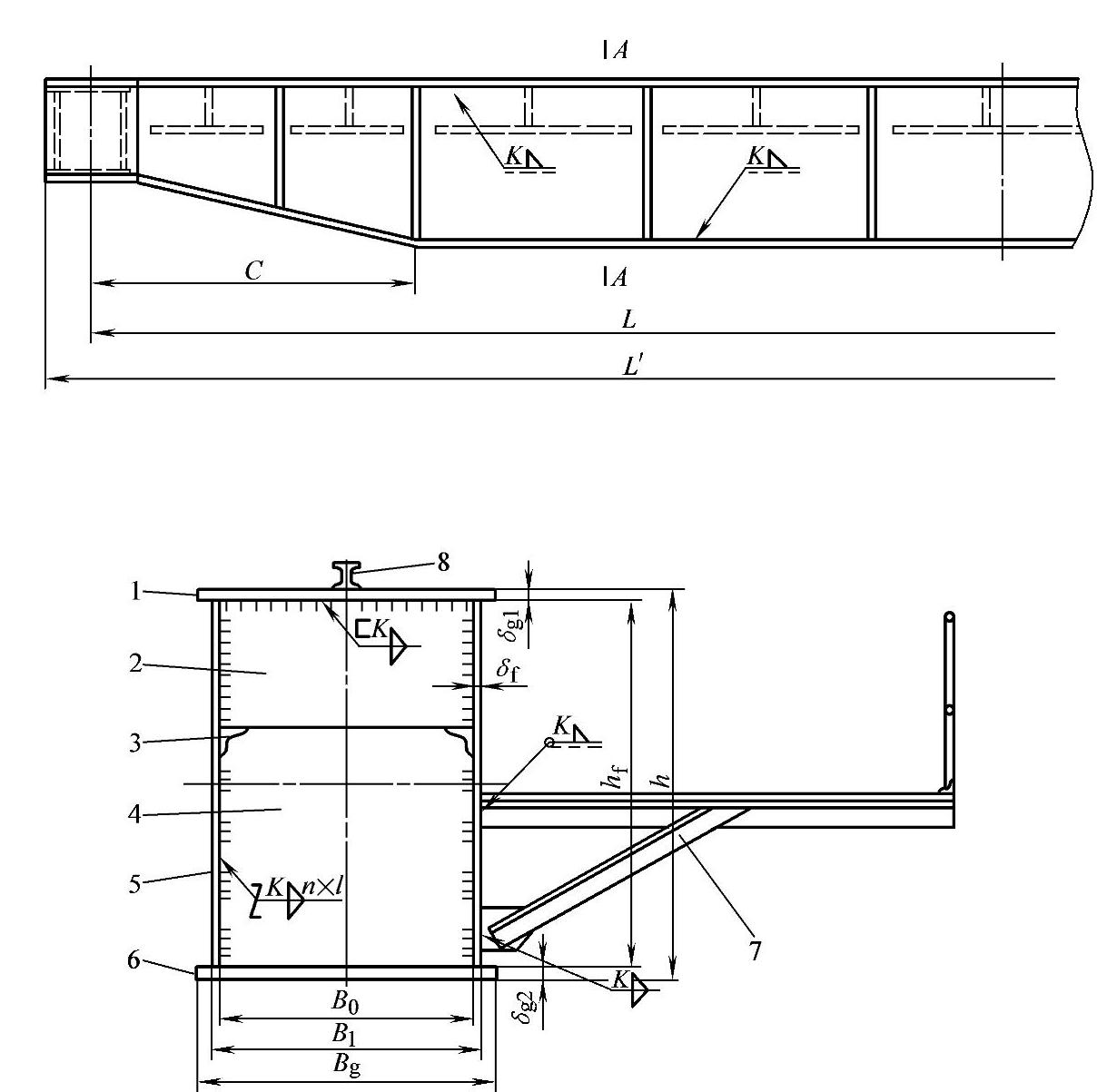

箱形主梁是桥式起重机的最重要受力杆件,其截面形状为矩形,如图11-1所示。

图11-1 桥式起重机箱形主梁结构

1—上盖板 2—小隔板 3—大隔板 4—水平加强肋 5—腹板 6—下盖板 7—走台结构 8—轨道

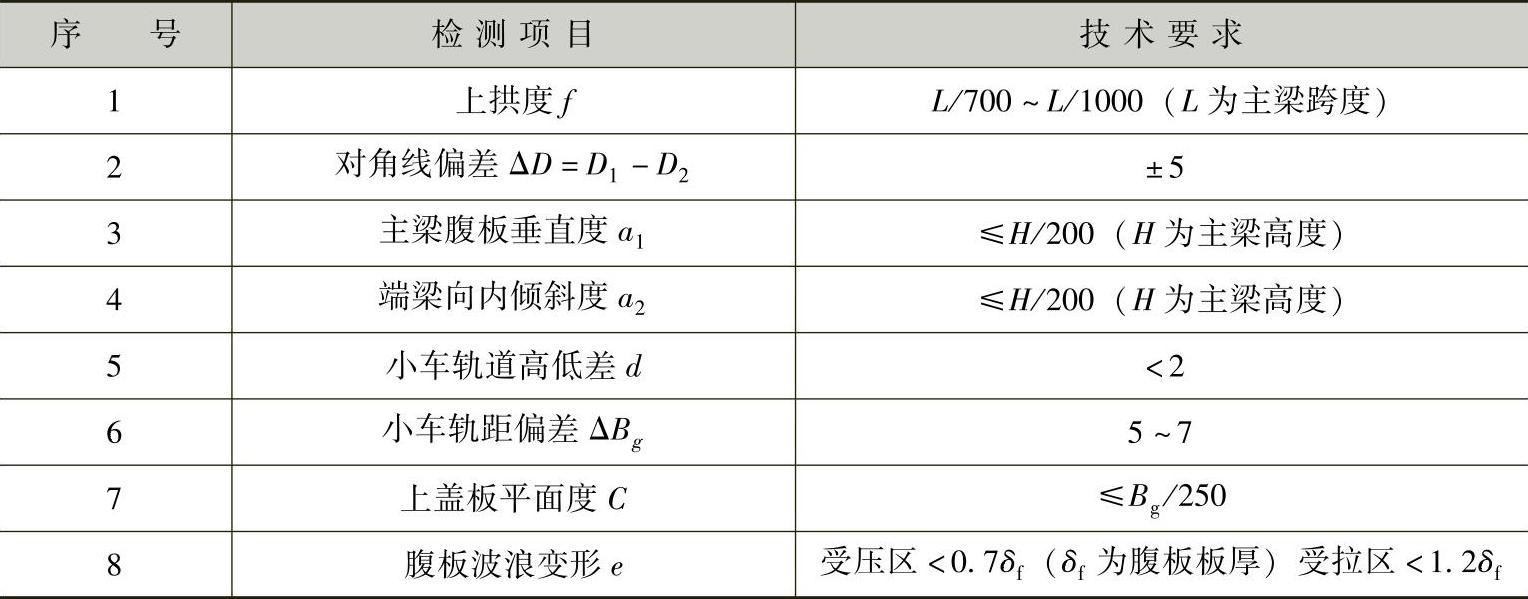

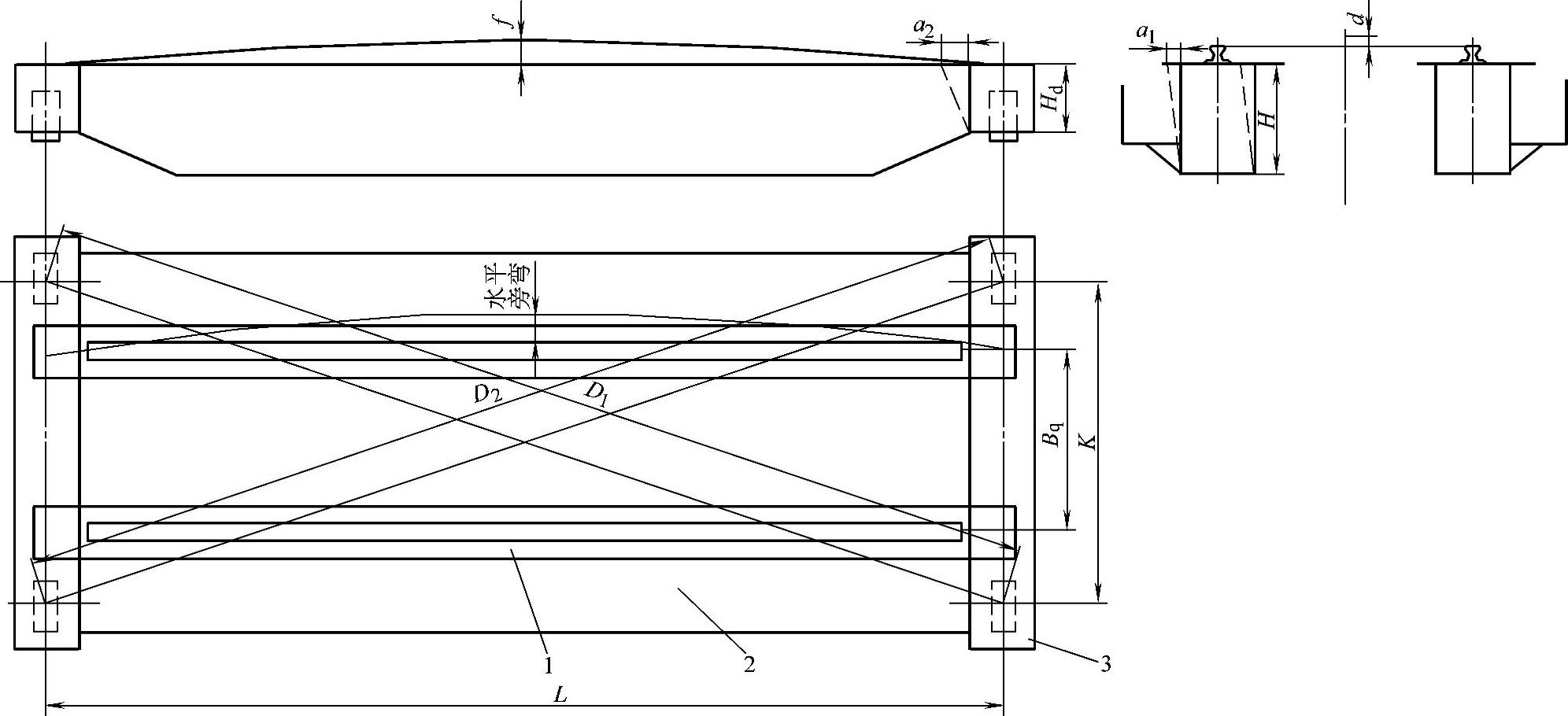

2.桥式起重机箱形主梁制造的主要技术要求

桥式起重机箱形主梁制造的主要技术要求见表11-5,其示意图如图11-2所示。

表11-5 桥式起重机箱形主梁制造的主要技术要求 (单位:mm)

图11-2 桥式起重机箱形主梁的主要技术要求示意图

1—主梁 2—走台 3—端梁

3.桥式起重机箱形主梁焊接变形分析

从以上技术要求来看,制造起重机箱形主梁的主要技术问题是,如何控制其焊接变形。从梁的截面结构形状和焊缝分布来看,因截面中心轴线左右基本对称,焊后产生旁弯的可能性较小,而且较为容易控制。而截面水平轴线上下不对称,主要是小隔板都在上部,焊缝大部分都在水平轴的上部分布,这样会使焊后要产生下挠的焊接变形,这和上拱的技术要求是相反的,因此制造主梁的关键是如何防止下挠并获得上拱。在腹板上下主角焊缝焊接后,将在中部产生压缩焊接残余应力,如果腹板较薄,则容易失稳产生波浪变形。大小隔板与腹板连接的角焊缝,焊后会产生角变形,这些角变形也会使得腹板产生波浪变形,如果再与主角焊缝焊接所产生的压应力共同作用,则腹板产生波浪变形的可能性更大,因此制造主梁第二个主要技术问题是减小腹板的波浪变形。其次需要注意对角线偏差、腹板垂直度、小车轨距等技术问题。

4.桥式起重机箱形主梁的装配和焊接工艺

起重机箱形主梁的装配和焊接工艺要点如下:

1)为了保证箱形主梁上拱,在腹板下料时,应预制一定的上拱,一般上拱度值取1.5L/1000~1.7L/1000(L为主梁跨度)。

2)盖板、腹板对接接料,修平。在腹板上焊接纵向加强肋。

3)将上盖板置于平台上,组装并焊接大小隔板,这样上盖板只有缩短而无挠曲,则减少了整体焊接时箱形梁的弯曲变形。

4)组装腹板,由于腹板设置了一定的上拱度,将上盖板翘起与腹板密贴后进行定位焊,组成有一定上拱度的槽形梁。从梁的中间向两端对称焊接隔板与腹板间的角焊缝,立位施焊。

5)组装下盖板,控制好下盖板和腹板的倾斜度,保证一定的预制上拱,进行定位焊。最后焊接四条主角焊缝,同一盖板两侧的主角焊缝应对称施焊。

6)在焊接方法的选用上,为了较好地控制焊接变形,应控制焊接热输入,对于加强肋、隔板角焊缝的焊接,CO2气体保护焊是较为适宜的工艺方法,应尽可能采用,而对接焊缝、主角焊缝应尽可能采用埋弧焊。

有关焊工:技师、高级技师的文章

储罐的罐底一般选用板厚4~6mm的钢板搭接而成,其接头形式主要有搭接接头、对接接头和T形接头。壁板一般采用在工厂卷制,现场拼装的方式生产,厚度在8mm以下的钢板,装配拼焊可采用搭接接头。在大容器储罐的装配焊接中,若采用预制大板块的方法可达到较好效果。用埋弧焊完成的预制大板,在现场组装好后,再用焊条电弧焊方法焊接24(或18)条纵缝。......

2023-06-15

图10-17 机箱排风扇支架a)制件图材料及板厚:SPCC钢,0.7mm。说明:1.工艺分析如图10-17a所示为机箱排风扇支架,该制件外形复杂,生产批量大,要求外形平直,毛刺小,其冲压工艺主要为冲裁、弯曲等工序。为保证制件的质量及提高生产效率,采用多工位级进模冲压较为合理。图10-17 机箱排风扇支架(续)b)展开图 c)排样图......

2023-06-26

将导线弯成钩形钩在接线端子上,用钳子夹紧后再焊接。图4-43是把经过镀锡的导线搭到接线端子上进行焊接,仅用在临时连接或不便于缠、勾的地方以及某些接插件上。图4-43搭焊2.杯形焊件与导线的焊接杯形焊件尺寸较大,焊接时应选用功率较大的电烙铁。这类焊点多见于接线柱和接插件,它一般是和多股软线连接,焊前要对导线进行处理,先绞紧各股软线,然后搪锡。搪锡如用酸性助焊剂(如焊油),焊接后要及时清洗。......

2023-10-23

装配约束决定了部件中零部件结合在一起的方式。应用装配约束,可以限制零部件的自由度,使零部件正确定位或按照指定的方式运动。应用该对话框可为零部件添加装配约束。......

2023-06-28

若在运行中料仓芯件不足,则工作单元继续工作,但HL2以1 Hz的频率闪烁,HL1保持长亮。③装配子过程是一个单序列的周而复始的步进过程。“装配完成标志”为OFF状态,是防止发生重复装配的措施,其原理与加工单元主控过程所采取的防止重复加工的措施相同,即在一次装配周期结束时,置位“装配完成标志”,只有将装配好的工件取出,该标志才能复位,再重新放下待装配工件,才有可能满足初始步转移条件。图3-37装配单元供料过程部分梯形图......

2023-06-15

图3-25装配单元支撑架的安装示意图注:左右支撑架装配完毕后,再安装到底板上。为了确定装配台料斗内是否放置了待装配工件,使用光纤传感器进行检测。图3-28回转机构及装配台组装示意图回转机构;装配台组装装配单元的摆动气缸,其摆动回转角度能在0°~180°范围任意可调。图3-32机械手组件的组装装配单元的总装。表3-8装配单元总装步骤安装过程中的注意事项。......

2023-06-15

装配方式可按照结构的类型、生产批量、工艺过程、工艺方法及工作地点等进行分类。容易控制和减小焊接应力,从而减小焊接变形 焊接结构的焊接应力和焊接变形,与焊缝在结构中所处的位置及数量有着密切的关系。一般都是将总装配时的焊接量减小到最少,以减小可能引起的焊接变形。......

2023-06-15

相关推荐