在判断焊缝边缘时必须考虑这种情况。下边分别分析曲线和折线形状的焊缝在自动跟踪中检测到的偏差曲线和实际跟踪焊接的效果照片。图5-3-49 MAG焊过程图像处理结果a)起弧阶段 b)焊接中间 c)转折阶段 d)起弧焊缝 e)中间焊缝 f)转折焊缝图5-3-50 CCD采集的图像上的曲率在焊接过程中的比较a)起弧阶段 b)焊接过程中 c)焊接结束图5-3-51 偏差量检测曲线图5-3-51所示为跟踪时的偏差量检测曲线。......

2023-06-26

1.点焊缝的质量要求

点焊缝的质量要求见表10-15。

表10-15 点焊缝的质量要求

2.点焊缝的质量控制方法

1)在焊接前对板件表面的油污、灰尘进行处理,以保证点焊接头的质量稳定。

2)定期进行点焊撕裂试验,特殊工序,每周一次;非特殊工序,每月一次。

3)优质的焊点在撕开试样的一片上有圆孔,另一片上有凸台。厚0.8mm板件的焊点熔核直径为4.6~5.3mm;厚1.0mm板件的焊点熔核直径为5.3~5.8mm;厚1.2mm板件的焊点熔核直径为5.5~6.2mm;厚1.5mm板件的焊点熔核直径为6.3~6.9mm;厚2.0mm板件的焊点熔核直径为7.1~7.9mm。

4)定期检测焊接参数,每周检测一次焊接电流、焊接时间、电极压力,并做好记录。

5)电极头的修磨。电极尖端形状与焊接质量有密切的关系,电极端面直径增大,电流密度就会降低;电极端面直径减少,电流密度就会增大,电极的端部面直接与高温的焊件表面接触,在焊接过程中反复承受高温、高压、断面会产生变形,影响焊接质量。因此,当电极尖端磨损后,需要将电极端面直径维持在一定范围内,从而稳定焊接质量。一般每焊接300焊点(允许10%的标准点数偏差)修磨一次电极头。

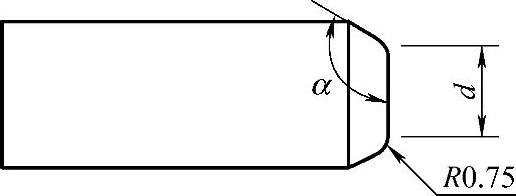

电极头的修磨标准,通常电极端面直径d的最大值见表10-16,电极端面的顶角α≥120°,以利于端面散热和增强抗变形能力,边缘需要有R=(0.75±0.5)mm的倒圆角,以保证焊点压痕边缘能圆滑过渡,以提高接头的抗疲劳强度。电极头的形状如图10-26所示。

表10-16 电极端面直径d的最大值 (单位:mm)

电极修整确认:①使用刻度尺或卡尺测量确认。

②焊钳加压,上、下电极无偏心。

6)电极的更换。电极因焊接磨损,经过反复修整,逐渐被消耗,电极损耗到一定程度,电极的强度就不能承受焊枪的压力,电极端面产生凹陷、裂纹等缺陷,造成焊接不良、电极修磨困难。为防止这些情况发生,设定电极的使用限度,对超出使用限度的电极需进行更换,一般每焊接6000焊点(允许10%的标准点数偏差)更换一次电极头。

图10-26 电极头的形状

有关焊工:技师、高级技师的文章

在判断焊缝边缘时必须考虑这种情况。下边分别分析曲线和折线形状的焊缝在自动跟踪中检测到的偏差曲线和实际跟踪焊接的效果照片。图5-3-49 MAG焊过程图像处理结果a)起弧阶段 b)焊接中间 c)转折阶段 d)起弧焊缝 e)中间焊缝 f)转折焊缝图5-3-50 CCD采集的图像上的曲率在焊接过程中的比较a)起弧阶段 b)焊接过程中 c)焊接结束图5-3-51 偏差量检测曲线图5-3-51所示为跟踪时的偏差量检测曲线。......

2023-06-26

表16-3 焊接三阶段检查内容表(续)1.焊缝外观检查焊接完毕,所有焊缝均进行100%外观检查,焊工应清理焊缝表面的熔渣及两侧的飞溅物,检查焊缝外观质量,焊缝外形尺寸符合现行国家标准《钢结构工程施工验收规范》的规定和《国家体育场钢结构工程施工质量验收规程》的规定。......

2023-07-02

3)所有坡口的外观质量均应符合GB50236中Ⅲ级焊缝的规定。焊接人员的准备 参加高炉炉壳焊接操作的焊工,必须是经过专业培训考试合格,具有国家相关部门颁发给合格证的焊工。检测不合格的部位必须返修处理,但同一部位返修不得超过3次。......

2023-07-02

2)控制焊缝的化学成分,进一步提高焊缝石墨化元素含量,使焊缝具有较强的石墨化能力,焊后加工性能良好。Z208焊条是低碳钢芯强石墨化型药皮的铸铁焊条,通过铸铁焊后保温缓慢冷却,使焊缝缺陷得以消除。表3-7 灰铸铁同质焊缝焊条电弧焊冷焊的焊接参数3)用较大的焊接电流、长电弧连续焊接,焊条不作横向摆动。......

2023-06-15

根据操作者在系统中的作用将遥控焊接机器人的运动控制模式分为直接控制、监督控制、共享控制、合作控制、自主控制。图5-5-30 多控制模式的遥控焊接机器人系统研究人员提出“宏观遥控,局部自主”的控制思想来实现遥控焊接。......

2023-06-26

化学热处理后质量指标包括表面渗入原子浓度、层深、沿层深浓度分布和渗层组织等。这几个过程对化学热处理整体速度的影响不是等同的,一般取决于其中最慢的一个过程,这个过程称为化学热处理过程的“控制因子”。......

2023-06-24

2)调节点焊散热条件,使接触面两侧的散热均匀。通过上、下电极直径的不同,使温度场分布趋于合理,减小了熔核的偏移。必要时可用电容点焊机或高频焊机,采用大规范,使得电流场合理分布,能更好地解决边缘效应对贴和面集中加热的效果,由于焊接时间短,使热损失下降,散热的影响相对减小,上述这些条件均对纠正熔核偏移现象有利。也可用电容贮能点焊机点焊厚度差很大的精密零件。......

2023-06-15

相关推荐