工业纯铜有普通纯铜、磷脱氧纯铜和无氧纯铜之分,它们主要是用来制造高导电性和导热性的零件的。这对原料、熔炼装置和熔炼工艺提出了严格的要求。为保证高纯无氧铜质量,有时需要经过多次脱氧才能满足要求,熔炼时还要严格控制好每个环节。表4-21列举了一些工业纯铜的感应电炉熔炼技术条件及操作顺序。......

2023-06-22

1.焊前准备

(1)焊件材料 12Cr18Ni9不锈钢与T1纯铜。

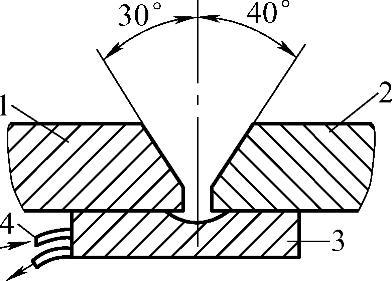

(2)焊件尺寸 规格尺寸(宽×长×厚)为150mm×300mm×4mm各1件,坡口形式如图10-14所示。

(3)焊接材料 Ni112(GB/T13814ENi-1-0.3),ϕ2.5mm。焊条焊前需经250℃烘焙1h(注意:不同的焊条生产厂家生产的焊条,烘焙温度不同),在保温箱内存放,随用随取。

图10-14 12Cr18Ni9+T1的坡口形式

1—18-8型不锈钢板 2—纯铜板 3—铜垫板 4—冷水管

(5)辅助工具 焊条保温筒、钢丝刷、锉刀、卷尺、万能角度尺、敲渣锤、角向打磨机等。

2.不锈钢与纯铜焊接的操作要点

1)纯铜焊件的焊前要进行酸洗,不锈钢焊件的焊前要进行脱脂处理。

2)电弧引燃后,将电弧迅速地移到铜焊件一侧进行局部预热,电弧不作大幅度的横向摆动。

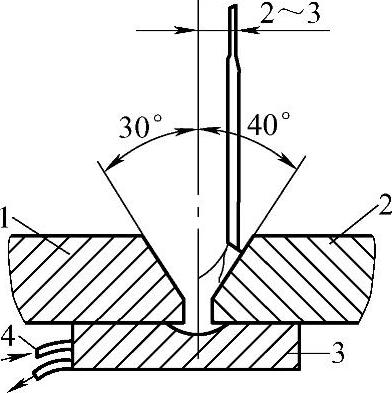

3)焊接过程中,电弧中心应在铜焊件一侧2~3mm(见图10-15),确保不锈钢母材与纯铜母材均衡受热,从而防止不锈钢母材咬边、烧穿和造成纯铜母材未焊透缺陷。

图10-15 焊接电弧位置

1—18-8型不锈钢板 2—纯铜板 3—铜垫板 4—冷水管

4)焊接过程中,作用在焊件上的温度会逐渐增高,所以焊接速度也要适当加快,避免出现不锈钢焊件烧穿和纯铜焊件出现咬边缺陷。

3.组装、定位

按图10-14所示进行组装,留有反变形,焊缝起点间隙为2mm,焊缝终点间隙为2.5mm。定位焊缝在焊缝的两端,定位焊缝长为15~20mm,定位焊焊接参数见表10-5。

4.焊接

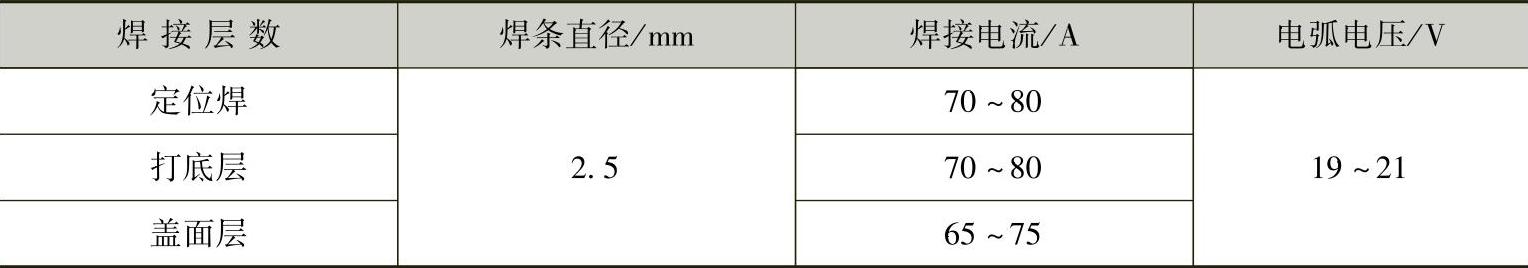

按表10-5焊接参数焊接全缝,采用连弧焊法,焊条不摆动,快速焊接。

表10-5 不锈钢与纯铜焊条电弧焊的焊接参数

5.焊接质量检验

按中华人民共和国国家质量监督检验检疫总局颁布实施的TSG Z6002—2010《特种设备焊接操作人员考核细则》评定:

(1)焊缝外形尺寸 焊缝余高差≤2mm,焊缝宽度比坡口每侧增宽0.5~2.5mm,宽度差≤3mm。

(2)焊缝表面缺陷 咬边深度≤0.5mm,焊缝两侧咬边总长度不超过焊缝长度的10%。背面凹陷深度:当板壁厚≤5mm时,深度≤25%壁厚,且≤1mm;焊缝表面不得有裂纹、未熔合、夹渣、气孔、焊瘤和未焊透。

(3)焊缝内部质量 焊缝经JB 4730.2—2005《承压设备无损检测 第2部分 射线检测》标准要求进行检测,射线透照质量不低于AB级,焊缝缺陷等级不低于Ⅱ级为合格。

有关焊工:技师、高级技师的文章

工业纯铜有普通纯铜、磷脱氧纯铜和无氧纯铜之分,它们主要是用来制造高导电性和导热性的零件的。这对原料、熔炼装置和熔炼工艺提出了严格的要求。为保证高纯无氧铜质量,有时需要经过多次脱氧才能满足要求,熔炼时还要严格控制好每个环节。表4-21列举了一些工业纯铜的感应电炉熔炼技术条件及操作顺序。......

2023-06-22

(一)奥氏体不锈钢的焊接工艺要点1)几乎所有的熔焊方法都适用于奥氏体不锈钢的焊接。对于纯奥氏体与超级奥氏体不锈钢,由于热裂纹敏感性较大,应严格控制热输入,防止焊缝晶粒严重长大与焊接热裂纹的发生。(三)铁素体不锈钢的焊接工艺要点常用焊接方法都可以适用于普通铁素体不锈钢的焊接,当使用同材质焊接材料时,需采取下列措施:1)预热:一般在100~150℃左右,当含铬量提高时,预热温度也相应提高。......

2023-06-23

半自动熔化极氩弧焊焊接操作采取左焊法,电源采用直流反接,短路接触引弧。纯铜板熔化极氩弧焊焊接参数见表5-10。表5-10 纯铜板熔化极氩弧焊的焊接参数7.焊缝清理焊缝焊完后,用不锈钢钢丝刷将焊接过程中的飞溅清除干净,在交专职焊接检验前,不得对各种焊接缺陷进行修补,焊缝要处于原始状态。......

2023-06-15

材料及板厚:SUS301不锈钢,0.8mm。说明:1.工艺分析如图10-16a所示的电器卡座,年生产批量为30万件以上,该制件形状复杂,但弯曲对称,有良好的弯曲工艺性。其冲压工艺包括冲裁、撕破压凸包、压加强筋及多道弯曲等工序。为满足大批量生产需求及确保制件能很好地定位,决定采用多工位级进模进行冲压。考虑到制件两端U形弯曲回弹较大,因此在工位⑧进行30°的预弯处理,并进入工位⑨两端部进行U形弯曲即可。......

2023-06-26

既然渣壁过渡是高钛型不锈钢焊条基本的、主导的过渡形态,显然高钛型不锈钢焊条的工艺性主要取决于渣壁过渡形态对工艺性的直接影响。为了从根本上回答高钛型不锈钢焊条实现工艺稳定性的机理,下面还将对影响高钛型不锈钢焊条工艺稳定性的几个因素做更进一步分析讨论。显然,这是不锈钢焊条工艺稳定性问题十分突出的根本原因。此外,还应当注意到,名义电压对焊条的熔化速度的影响。......

2023-06-30

了解干肉制品的加工工艺,掌握肉干、肉脯、肉松的加工方法。3.肉松的加工原料肉整理:选用猪后腿瘦肉为原料,剔去皮、骨、肥肉及结缔组织后,切成1.0~1.5 kg 左右的肉块。炒松:收汁后移入炒松机炒松至肌纤维松散,色泽金黄,含水量小于20%即可。按实际操作过程写出实习报告。......

2023-06-15

白铜含有高熔点的Ni,均采用感应电炉熔炼。C是白铜合金中的有害杂质元素,熔炼时不宜使用木炭覆盖剂和石墨坩埚。研究表明,熔炼Ni含量较高的白铜时,当熔体与木炭的接触时间超过20min,合金的C含量很容易超过标准限量;用石墨坩埚熔炼普通白铜,一旦熔炼温度超过1400℃,合金的C含量将很快达到0.03%~0.05%甚至更高。白铜在熔炼时还容易吸氢,Ni含量越高,熔体吸气倾向越大。......

2023-06-22

相关推荐