常见的金属超声波焊接可分为点焊、环焊、缝焊及线焊。近年来,双振动系统的焊接和超声波对焊也有一定的应用。3)缝焊:和电阻焊中的缝焊类似,超声波缝焊实质上是由局部相互重叠的焊点形成一条连续焊缝。焊接时,在超声波振动的作用下即可把两个焊件在端面焊接在一起。......

2023-06-26

1)焊工和无损检测人员必须通过考试并取得资格证书,且只能从事资格证书中认定范围内的工作。

2)焊接工艺必须根据焊接工艺评定试验报告编制,施焊时应严格执行焊接工艺的有关规定。

3)焊接前必须彻底清除待焊区域内的有害物,焊接时严禁在母材的非焊接部位引弧,焊接后应清理焊缝表面的焊渣及两侧的飞溅。

4)需要焊前预热的焊缝应按规定进行预热后焊接,预热范围一般为焊缝两侧100mm以上,距焊缝30~50mm范围内测温。

5)定位焊缝不得有裂纹、夹渣、焊瘤等缺陷,对于开裂的定位焊缝,必须先查明原因,然后再清除开裂的焊缝,并在保证杆件尺寸正确的条件下补充定位焊。

6)多层焊宜连续施焊,注意控制层间温度,每一层焊完需清除药皮、焊渣、焊瘤及其他缺陷后,再焊下一层。

7)埋弧焊必须在距设计焊缝端部80mm以外的引弧板上引弧、引出板上收弧。

8)埋弧焊缝焊接过程中不应断弧,如有断弧则必须将停弧处刨成1∶5的斜坡,并搭接50mm再引弧施焊,焊后将搭接处修磨匀顺。

9)所有焊缝必须在全长范围内进行外观检查,不得有裂纹、未熔合、夹渣、未填满弧坑和焊瘤等缺陷,并应符合表8-18的规定。

10)经外观检查合格的焊缝方能进行无损检测,无损检测应在焊接24h后进行。

11)箱形杆件棱角焊缝的无损检测最小有效厚度深度为2δ(δ为水平板厚度,以mm计)。

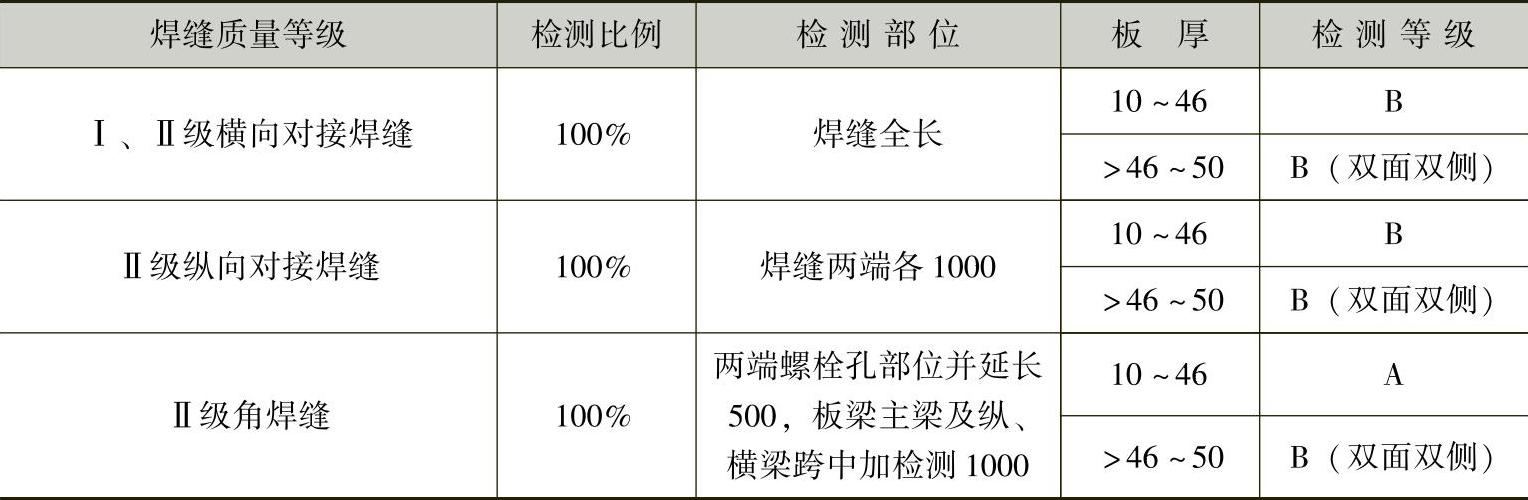

12)焊缝超声波检测内部质量分级应符合表8-22的规定,其他技术要求应按GB/T 11345—2013《焊缝无损检测 超声检测技术、检测等级及评定》执行,焊缝超声波检测范围和检验等级应符合表8-23的规定。

表8-22 焊缝超声波检测内部质量等级

表8-23 焊缝超声波检测范围和检验等级 (单位:mm)

13)主要杆件受拉横向对接焊缝应按接头数量的10%(且不得少于一个接头)进行射线检测。检测范围为焊缝两端各250~300mm,焊缝长度大于1200mm时,中部加检测250~300mm。

14)焊缝的射线检测应符合GB/T 3323—2005《金属熔化焊焊接接头的射线照相》的规定,射线照相质量等级为B级,焊缝内部质量不低于Ⅱ级。

15)进行局部超声波检测的焊缝,当发现裂纹或较多其他缺陷时,应扩大该条焊缝的检测范围,必要时可延长至全长。进行射线检测的焊缝,当发现超标缺陷时应加倍检测。

16)用射线和超声波两种方法检测的焊缝,必须达到各自的质量要求,该焊缝方可认为合格。

17)有的焊缝需要进行磁粉检测时,应符合JB/T 6061—2007《无损检测 焊缝磁粉检测》的规定,焊缝质量不低于Ⅱ级。

18)受拉横向对接焊缝按表8-19规定数量做焊接产品试板,焊缝经检测后进行接头拉伸、侧弯和焊缝金属低温冲击试验,试样数量和试验结果应符合焊接工艺评定的有关规定。

有关焊工:技师、高级技师的文章

常见的金属超声波焊接可分为点焊、环焊、缝焊及线焊。近年来,双振动系统的焊接和超声波对焊也有一定的应用。3)缝焊:和电阻焊中的缝焊类似,超声波缝焊实质上是由局部相互重叠的焊点形成一条连续焊缝。焊接时,在超声波振动的作用下即可把两个焊件在端面焊接在一起。......

2023-06-26

马兜铃酸是致癌物质,包括马兜铃酸Ⅰ和马兜酸Ⅱ。存在于一些中草药特别是马兜铃科的植物中。测试步骤①标准液的配制:准确称取2 mg马兜铃酸Ⅰ和马兜铃酸Ⅱ标准品,转入100 m L容量瓶中,加入60 m L甲醇,振荡至标准品全部溶解,再加入甲醇至刻度,摇匀。样品称样量取决于仪器的灵敏度及样品的性质,根据实际情况可作调整。本方法的标准液浓度是0.1 ppm,最后测试极限是1 ppm。......

2023-07-02

超声波焊的主要焊接参数有振动频率f、振幅A、静压力p及焊接时间t,此外还应考虑超声波功率的选择以及各参数之间的相互影响。振幅的选用范围一般为5~25μm,小功率超声波焊机一般具有高的振动频率,但振幅范围较低。例如,塑料超声波焊时,接头质量的好坏取决于换能器的振幅、所加压力及焊接时间等因素的相互配合。......

2023-06-26

焊接质量检验包括焊前检验、焊接过程中检验和成品检验,其中成品检验分无损检验和破坏性检验两类。金相检验是采用放大镜、金相显微镜进行宏观和微观金相组织检验。......

2023-06-24

图3-27光伏板安装示意图图3-28组件接线图光伏板接线。40W太阳能光伏板1套风光互补实训平台1套300W可调式电子负载1台3.实训步骤将风光互补实训平台控制单元侧面的碘钨灯、寻日系统的航空插头接上,并将380VAC电源线接入电源,将能源转换单元中的系统输入部分的光伏端子接入电子负载前面的板直流输入端子,红色为正极,蓝色为负极。......

2023-07-02

发送超声波传感器的驱动电路采用NE555构成他励式振荡电路。调整RP1使接受超声波传感器的输出电压最大,RP2用于调节时滞电压。图6-53 超声波直接探测电路用LM393比较器放大信号,超声波传感器MA40A3R的输出信号作为其输入,LM393输出是方波信号。LM2907N片内设有频率/电压转换电路和比较电路,LM2907N的输入要求为随频率变化的信号。如果有物体挡住超声波,MA40A3R没有接收信号,LM2907N比较器输出低电平,片内晶体管截止,LED熄灭。......

2023-06-28

任务描述利用调色板功能绘制如图1-3-1所示草图。图1-3-2锁定尺寸步骤3绘制R25和R11的圆。在草绘工具栏中,单击“圆心和点”命令,在绘图区域中分别以左右两侧中心线交点为圆心,任意点为外圆点绘制一个外圆。步骤4绘制右侧R19的同心圆。本任务中正六边形的绘制也不例外,具体操作步骤如下所述。图1-3-19创建调色板文件拓展练习1.综合运用前面所学知识,绘制如图1-3-20所示图形。......

2023-06-15

最完善的水下焊接标准是美国焊接学会发布的ANSI/AWS D3.6M—2010,该标准包括了湿法焊接和高压干法焊接,把焊接接头分成A、B、C、O四个等级,并对每个等级都提出了相应的质量与性能要求。水下磁粉检测的可靠性较低。水下与陆上超声检测原理基本相同,有脉冲发射法和共振法等。......

2023-06-26

相关推荐