多层焊时要严格控制层间温度。如焊接含镍的低温钢时,所选择的焊材含镍量应与母材相当或稍高一些。(三)选择适当的焊接速度对含镍低温钢进行埋弧焊时,不能通过提高焊接速度来获得较低的焊接热输入。(四)避免咬边缺陷低温钢焊接时应注意避免弧坑、未焊透及咬边等缺陷,这些缺陷在低温条件下,有应力作用时,都会造成较大的应力集中而引起脆性破坏。......

2023-06-23

1.3.5Ni低温钢的焊接特点

3.5Ni钢一般为正火或正火加回火状态使用,其低温性能较稳定,显微组织为铁素体和珠光体,最低使用温度为-101℃。在焊接过程中,为了避免焊接接头由于过热而使焊缝及热影响区的韧性恶化,焊接时,焊条操作尽量不作横向摆动,同时还要严格控制焊接预热及层间温度在50~100℃范围内,焊条电弧焊的热输入应该控制在2.0kJ/mm以下,采用小的热输入施焊。由于3.5Ni钢中含碳量较低,淬硬倾向不大,一般焊前可不进行预热,但是,当板厚在25mm以上或焊件刚度较大时,焊前要预热到150℃左右,层间温度与预热温度相同。3.5Ni钢有应变时效倾向,当焊件进行冷加工操作,变形量达到5%以上时,要进行消除应力热处理以改善韧性。该类钢在焊后消除应力退火过程中,容易产生回火脆性,所以,要正确地选择工艺措施,避免回火脆性。

2.焊前准备

(1)焊件材质 3.5Ni钢板。

(2)焊件尺寸 规格尺寸(长×宽×厚)为:300mm×150mm×12mm,两块。

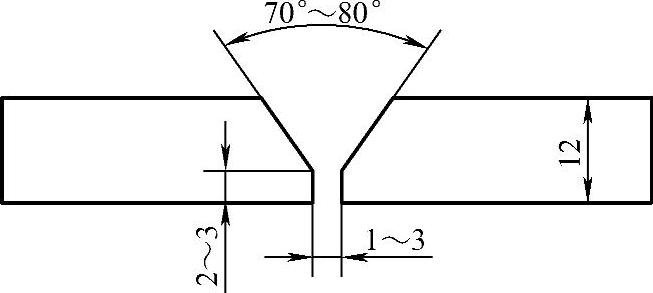

(3)坡口形式 3.5Ni低温钢板的V形坡口形式及尺寸,如图7-3所示。

图7-3 3.5Ni低温钢板的坡口形式及尺寸

(4)焊接材料 W107Ni焊条,直径为3.2mm、直径为4mm,直流反接。

(5)焊接设备 ZX5—400型弧焊整流器1台。

(6)辅助工具和量具 角向打磨机、钢丝刷、敲渣锤和焊缝万能量规等。

3.焊前装配定位

(1)焊前打磨 将焊件先用丙酮在坡口两侧各80mm范围内的油、污、垢擦净,然后用不锈钢钢丝轮打磨并去除坡口及其两侧各30mm范围内的氧化皮,直至露出金属光泽。

(2)焊件定位 按图7-3所示进行组装,在焊缝的背面进行定位焊2处,定位焊缝长度为50mm,定位焊距焊件两端各25mm,适当有些反变形。并在焊件的两端安装引弧板与引出板。

4.焊接

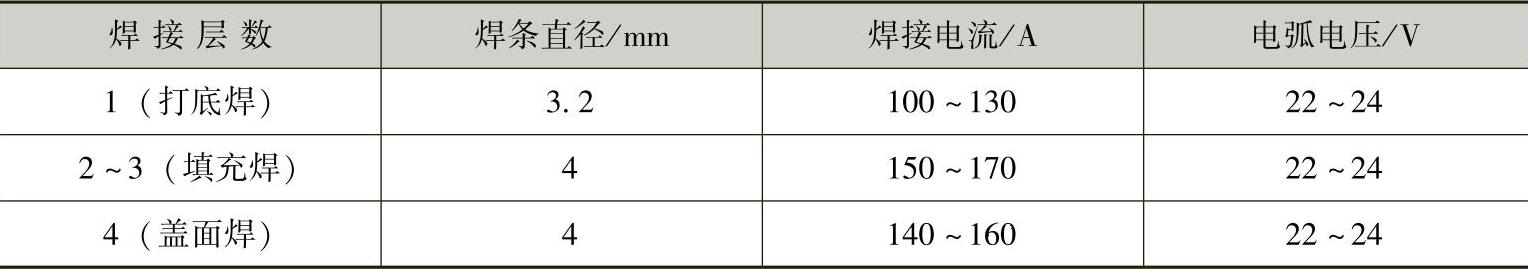

1)焊接由引弧板上开始引弧,待焊接电弧稳定后开始正式施焊。3.5Ni低温钢板对接平焊的焊接参数见表7-20。

表7-20 3.5Ni低温钢板对接平焊的焊接参数

2)焊接过程采用短弧焊接,弧长以5~8mm为主,注意控制焊接速度,为了获得良好的气体保护和焊缝成形,焊条与焊缝成90°夹角。

3)焊接时,非焊接部分要禁止引弧,施焊时要在引弧板或坡口内部引弧,对电弧擦伤处要打磨平滑,焊缝不允许咬边缺陷存在,在咬边不超过规定时,可以进行修磨。

4)焊接要用小热输入,多层多道焊,层间温度控制在200℃以下。

5)焊条焊前要经过380~400℃烘焙1h,随烘随用。

6)打底焊采用断弧焊,电弧在坡口两处边缘停留时间略长于坡口中间,焊接过程中保持坡口两侧边缘熔化0.5mm。

7)填充焊焊前,应仔细地打磨清除打底层表面的夹渣、焊接飞溅、气孔、裂纹和焊缝表面凹凸处。

8)填充焊焊接过程中,焊条应作锯齿形或月牙形横向摆动,当电弧运行到坡口两侧边缘处时,应稍作停顿,使焊道与坡口两侧边缘处充分熔合。

9)盖面焊前,应仔细地打磨填充层表面,保持待焊层表面平整,填充层焊缝表面与焊件表面距离2mm。

10)盖面焊焊接过程中,焊条作锯齿形摆动,当电弧运行到坡口两侧边缘处时,应稍作停顿,使焊道与坡口两侧边缘处充分熔合1~2mm为宜。

有关焊工:技师、高级技师的文章

多层焊时要严格控制层间温度。如焊接含镍的低温钢时,所选择的焊材含镍量应与母材相当或稍高一些。(三)选择适当的焊接速度对含镍低温钢进行埋弧焊时,不能通过提高焊接速度来获得较低的焊接热输入。(四)避免咬边缺陷低温钢焊接时应注意避免弧坑、未焊透及咬边等缺陷,这些缺陷在低温条件下,有应力作用时,都会造成较大的应力集中而引起脆性破坏。......

2023-06-23

焊条的选用首先是根据焊件工作温度要求来进行的,焊接时需选用温度等级相适应的焊条。(二)低温钢埋弧焊焊剂及焊丝的选用低温钢埋弧焊时,主要考虑如何保证焊缝金属的韧性。镍可能增大热裂纹倾向,应严格控制钢材及焊缝金属中的碳、硫、磷的含量。(三)低温钢气体保护焊焊丝的选用在焊丝的选配上,无论是实心焊丝还是药芯焊丝,大都采用与母材含镍量相当的镍合金化的低合金钢焊丝,并尽量降低焊丝中碳、硫、磷及杂质含量。......

2023-06-23

低温钢焊接时,要选用低温韧性良好、特定合金系统和成分的焊条。焊接热输入 低温钢焊接过程,除了要防止出现裂纹外,关键是要保证焊缝和热影响区的低温韧性,这是制定低温钢焊接工艺的根本出发点。常用低温钢的焊接参数见表7-18。......

2023-06-15

常用锆及锆合金焊丝的选用,见表7-9。图7-2 Zr-1锆板的坡口形式及尺寸焊接设备 ZX7-400型弧焊整流器1台。Zr-1(纯锆)板材定位焊的焊接参数见表7-12,与正式焊接全缝参数相同。4)焊接时要集中热输入能量加热焊件和加快冷却速度,避免锆焊件长时间在高温下氧化。......

2023-06-15

而低温用钢就是适用于低温下工作的容器、管道和钢结构的钢种。钢材在低温条件下工作时具有冷脆性,衡量低温钢性能的主要指标是低温韧性。一般碳钢、碳锰钢均属于前一类如16MnDR。按含镍量可分为不含镍低温钢和含镍低温钢两大类不含镍钢属于铁素体类低温钢,一般是通过合金元素的固溶强化、晶粒细化,并通过正火或正火加回火处理细化晶粒、均匀组织而获得良好的低温韧性。......

2023-06-23

考核时间为30min(一)焊前准备1.焊机选用300A以上的直流焊机,直流反接;焊前焊机试运行正常,焊接电缆、焊钳、地线均接触良好,焊接电流在合适范围。(三)焊缝清理焊完试件后,切断电源,用敲渣锤、钢丝刷、凿子将焊渣、飞溅清理干净,严禁动用机动工具进行清理,保持焊缝原始状态,交考评人员检查。同时,清理场地。......

2023-06-23

作者进一步指出原创的液氮低温疲劳实验实现的途径。通过上述逐句分析,我们看到,作者详细而又精炼地描述了我们在5.1.1节中列出的研究方法部分应该包含的材料、实验方法、可能出现的问题等三方面内容。建议本书读者参照以上我们对实例1的研究方法部分的结构和内容的分析,对附录一实例2的研究方法部分进行同样的分析。......

2023-07-08

相关推荐