镍及镍合金在焊接过程中,如果操作不当,会出现热裂纹、气孔和耐蚀性能降低等缺陷。......

2023-06-15

1.纯镍板材的焊接特点

(1)液态焊缝金属的流动性差 液态焊缝金属不容易润湿展开,不易流到焊缝两边,即使增大焊接电流也不能改进焊缝金属的流动性。为此,要取得良好的焊缝成形,在焊接过程中,电弧可以作小幅度的摆动,摆动的距离不应超过焊条或焊丝直径的3倍。

(2)焊缝金属的熔深浅 这是镍及镍合金的固有特性,同样也不能用增大焊接电流来增加熔深。过大的焊接电流会引起焊缝裂纹和产生气孔。因康镍600合金的焊缝熔深最浅只有低碳钢的1/2。由于镍及镍合金的焊缝熔深浅,接头钝边的厚度可以选择薄一些。

(3)焊前预热和焊后热处理 镍及镍合金一般不进行焊前预热,但当母材温度低于15℃时,要把焊接接头两侧各250~300mm宽的区域内加热到15~20℃,避免焊件上的湿气冷凝。焊件焊后原则不推荐焊后热处理,但为了保证焊件在使用中不发生晶间腐蚀或应力腐蚀时,也需要进行热处理。

(4)钨极 采用尖端钨极,可以保证电弧的稳定与足够的熔深,通常使用的钨极圆锥角为30°~60°,尖端要磨平,直径约0.4mm。

2.焊前准备

(1)焊件材质 纯镍(镍200)。

(2)焊件尺寸 规格尺寸(长×宽×厚)为:300mm×150mm×4mm两块。

(3)坡口形式 镍200板的坡口形式及尺寸如图7-1所示。

图7-1 镍200板的坡口形式及尺寸

(4)焊接材料 ERNi-1焊丝,直径为1.6mm。常用镍及镍合金焊丝的选用见表7-5。

(5)焊接设备 NB-500型焊机1台。采用直流反接。

(6)氩气 纯氩(体积分数为99.99%),露点为-45℃。

(7)辅助工具和量具 角向打磨机、钢丝刷、敲渣锤、焊缝万能量规等。

表7-5 常用镍及镍合金焊丝的选用

3.焊件装配定位

(1)焊前打磨 将焊件先用丙酮在坡口两侧各80mm范围内的油、污、垢擦净,然后用不锈钢丝轮打磨并去除坡口及其两侧各30mm范围内的氧化皮,直至露出金属光泽。

(2)焊件定位 按图7-1所示进行组装,在焊缝的背面进行定位焊2处,其焊缝长度为50mm,定位焊距焊件两端各25mm,适当有些反变形。在焊件的两端安装引弧板与引出板。

(3)在定位焊焊完的焊件上安装带凹槽的铜垫板。

4.焊接

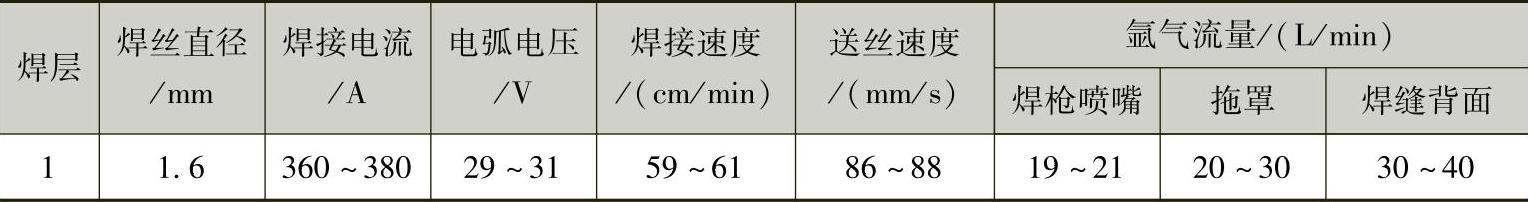

1)焊接由引弧板上开始引弧,待焊接电弧稳定后开始正式施焊。镍200板材对接平焊的焊接参数见表7-6。

表7-6 镍200板材对接平焊的焊接参数

2)焊接过程采用短弧焊接,弧长以5~8mm为好,注意控制焊接速度,为了获得良好的气体保护和焊缝成形,要求焊丝与焊缝成90°倾角。

3)焊接时,焊枪应做锯齿形小幅度摆动。摆动速度要均匀,当焊枪摆动到坡口两边需稍作停留,避免出现咬边和焊瘤缺陷。

有关焊工:技师、高级技师的文章

表7-20 3.5Ni低温钢板对接平焊的焊接参数2)焊接过程采用短弧焊接,弧长以5~8mm为主,注意控制焊接速度,为了获得良好的气体保护和焊缝成形,焊条与焊缝成90°夹角。......

2023-06-15

明朝是怎样开展巡视工作的修晓波巡视工作作为一种监督方式发轫于我国古代社会,是正宗的国货而不是舶来品。明代官方编撰过一本大部头的文件汇编——《明会典》,专门收录当时的法令规章,其中第二○九至二一一卷记载了明朝不同时期陆续颁布的开展巡视工作的内容。按察司也有人参加巡视工作。应向上反映的,呈报批准后才能追究。(八)担任巡视工作的官员叫巡按御史,任期是一年。这项工作由都察院负责。......

2023-11-28

焊后,对储罐所有的环缝、纵缝进行渗透检测及100%X射线无损检测,未发现任何焊接缺陷,质量合格。1)焊接设备为法国Polysoude公司生产的窄间隙TIG焊接系统,由PC600直流焊接电源、热丝电源、冷却系统、NG焊枪和WP焊枪构成的焊接机头、送丝机、控制系统、焊接机床及操作机等构成。图7-62 窄间隙热丝TIG焊接接头坡口3)焊接时,先用NG焊枪进行打底焊,并填充至坡口深度40mm处,然后用WP焊枪继续焊接,填满整个坡口并进行盖面。......

2023-07-02

根据AWS A5.11/A5.11M—2005焊条电弧焊镍和镍合金焊条标准,应选用ENiCrMo-3焊条,该合金的线胀系数与9%Ni钢母材最接近。焊接施工后,对焊缝进行目视、渗透和射线检查,均符合标准要求。3)焊条烘烤:E7016焊条焊前应在350℃下烘干并保温2h,焊接时焊条存放在焊条保温筒内,随用随取,E9018-G焊条不要求烘烤。......

2023-07-02

650℃高温持久强度试验表明,激光填丝焊接头的高温持久强度明显优于热丝TIG焊。图7-113所示为双光束激光焊接整体壁板及其T形接头。最近,对X100壁厚11.7mm管道的试验还表明,如采用GMAW焊接,一个焊口至少需要4个焊道。图7-114 管线钢X100激光根焊/GMAW填充焊坡口图7-115 VPL光纤激光焊接系统......

2023-07-02

常用锆及锆合金焊丝的选用,见表7-9。图7-2 Zr-1锆板的坡口形式及尺寸焊接设备 ZX7-400型弧焊整流器1台。Zr-1(纯锆)板材定位焊的焊接参数见表7-12,与正式焊接全缝参数相同。4)焊接时要集中热输入能量加热焊件和加快冷却速度,避免锆焊件长时间在高温下氧化。......

2023-06-15

使用手工焊接元器件时,通常可以分为5个步骤,即准备工作、加热焊件、熔化焊料、移开焊锡丝以及移开电烙铁。图8-41 加热焊件3.熔化焊料待电烙铁加热完成后,接下来则需要对焊料进行熔化,如图8-42所示,将焊接点加热到一定温度后,用焊锡丝触到焊接处,熔化适量的焊料,焊锡丝应从电烙铁头的对称侧加入,而不是直接加在电烙铁头上。......

2023-06-26

相关推荐