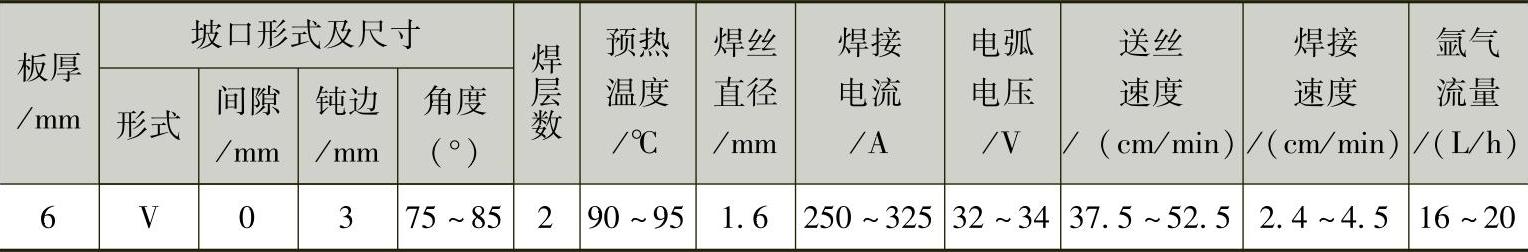

黄铜板熔化极氩弧焊的焊接参数见表5-11。表5-11 黄铜板熔化极氩弧焊的焊接参数6.焊缝清理焊缝焊完后,用不锈钢钢丝刷将焊接过程中的飞溅清除干净,在交专职焊接检验前,不得对各种焊接缺陷进行修补,焊缝处于原始状态。......

2023-06-15

1.纯铜熔化极氩弧焊的特点

纯铜熔化极氩弧焊(MIG焊),比TIG焊具有较强的穿透力,用I形坡口焊件的极限厚度比钨极氩弧焊大、钝边的尺寸也比钨极氩弧焊大,坡口的角度比钨极氩弧焊减小些,焊接过程中一般不留间隙,厚度大于20mm的焊件应该开U形坡口,钝边为5~7mm,焊接时采用较大的焊接电流和较高的电弧电压,焊件的背面垫上焊剂垫。半自动熔化极氩弧焊焊接操作采取左焊法,电源采用直流反接,短路接触引弧。

2.焊前准备

(1)焊机 NB—350型半自动MIG焊机1台,直流反接。

(2)焊丝 SCu1898(HSCu)焊丝,ϕ1.6mm。

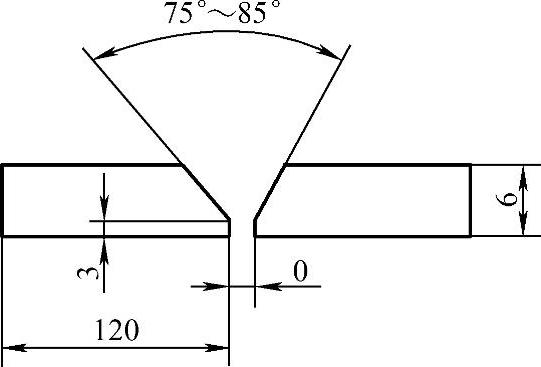

(3)焊件 T1,规格尺寸(长×宽×厚)为:300mm×150mm×6mm,开V形坡口。坡口角度为75°~85°,钝边为2mm,不留间隙,纯铜板焊件的装配如图5-2所示。

(4)氩气 氩气纯度(体积分数)不低于99.99%。

(5)辅助工具和量具 角向打磨机、不锈钢钢丝刷和锤子。

图5-2 纯铜板焊件的装配

3.焊件清理

视焊件的具体情况对坡口两侧各30mm范围内进行机械打磨或化学清理,直至露出金属光泽。

4.焊前预热

将待焊件采用氧乙炔火焰加热到200℃左右,并且在焊接过程中保持此温度直至焊完全缝。

5.定位焊

在焊件的背面距端头25mm处定位焊,其焊缝长为50mm。并在两端安装引弧板和引出板,为了抵消焊接变形,适当对焊件进行反变形,并安装不锈钢垫板。

6.焊接

在刚开始焊接时,焊接速度要稍放慢些,使母材待焊处的温度升高,保证起始焊缝熔合良好,然后再逐渐加快焊接速度。在熔化极气体保护焊工艺方法中,最重要的焊接参数是焊接电流,因为它决定焊丝熔滴的过渡形式。而熔滴的过渡形式,又是焊接电弧稳定、焊缝成形好坏的决定因素。在用氩气保护时,随着焊接电流的增加,熔滴的过渡形式将由短路过渡转变为喷射过渡。只有达到喷射过渡,才会获得稳定的电弧和优良的焊缝成形。纯铜板熔化极氩弧焊焊接参数见表5-10。

表5-10 纯铜板熔化极氩弧焊的焊接参数

7.焊缝清理

焊缝焊完后,用不锈钢钢丝刷将焊接过程中的飞溅清除干净,在交专职焊接检验前,不得对各种焊接缺陷进行修补,焊缝要处于原始状态。

8.焊接质量检验

按国家质量监督检验检疫总局颁布的TSG Z6002—2010特种设备安全技术规范《特种设备焊接操作人员考核细则》来评定:

(1)焊缝外形尺寸 焊缝余高为0~3mm,焊缝余高差≤2mm,焊缝宽度比坡口每侧增宽0.5~2.5mm,宽度差≤3mm。

(2)焊缝表面缺陷 咬边深度≤0.5mm,焊缝两侧咬边总长度不得超过30mm。背面凹坑深度≤2mm,总长度<30mm。焊缝表面不得有裂纹、未熔合、夹渣、气孔、焊瘤和未焊透。标准检测,射线透照质量不低于AB级,焊缝缺陷等级不低于Ⅱ级为合格。

有关焊工:技师、高级技师的文章

黄铜板熔化极氩弧焊的焊接参数见表5-11。表5-11 黄铜板熔化极氩弧焊的焊接参数6.焊缝清理焊缝焊完后,用不锈钢钢丝刷将焊接过程中的飞溅清除干净,在交专职焊接检验前,不得对各种焊接缺陷进行修补,焊缝处于原始状态。......

2023-06-15

由于铜及铜合金的溶液流动性好,所以,一般情况下不宜采用立焊和仰焊操作。熔化极氩弧焊一般不采用纯氩气体保护,铜及铜合金焊接时保护气体的特点及选择见表5-7。表5-9 铜及铜合金焊接过程中喷嘴距焊件的推荐高度......

2023-06-15

焊件 TA2,板厚为8mm。图6-6 厚8mmTA2板对接平焊的熔化极氩弧焊焊件氩气 要求一级纯度[φ为99.99%],露点在-40℃以下。焊枪平稳地运动,不作横向摆动,焊接过程随时观察焊缝及热影响区表面颜色的变化,及时提高氩气的保护效果,焊接停止后,要在20~30s后再停氩气。厚8mmTA2板对接平焊熔化极氩弧焊的焊接参数见表6-11。......

2023-06-15

使用熔化电极的脉冲氩弧焊称为熔化极脉冲氩弧焊。2)由于熔化极脉冲氩弧焊的电流脉动,将引起熔滴过渡的可控性和电弧力的脉动,这样有利于加快熔池冶金反应及熔池内的气体逸出。3)由于熔化极脉冲氩弧焊能够严格地控制焊接热输入,因此也能够较精确的控制熔池形状和熔合比。4)熔化极脉冲氩弧焊可以提高焊缝的抗裂性、抗气孔性、提高焊缝的强度和冲击韧度等力学性能。......

2023-06-15

图7-72 双丝熔化极气体保护焊组成示意图双丝焊专用焊枪结构紧凑,如图7-74所示。窄间隙熔化极气体保护焊机头 由于接头坡口窄而深,实现高质量、高可靠性的窄间隙焊并非易事。......

2023-07-02

从这一音程开始,为了保证这种大跳的准确度,纯五度以上音程的模唱与构唱开始采用搭桥的方式,即在中间加一个音,使其变成两个小音程相加,从而降低模唱与构唱大跳音程的难度。谱例2-17a是大调调内纯五度的模唱练习谱,需严格遵照纯律要求练习。......

2023-10-18

手工钨极氩弧焊适用于焊接0.5~5.0mm的铝及铝合金焊件,机械化(自动)钨极氩弧焊可以焊接1~12mm的环缝或纵缝。所以,铝及铝合金采用手工钨极氩弧焊时,采用交流电源最好。常用铝及铝合金手工TIG焊的焊接参数见表4-11。......

2023-06-15

相关推荐