铝及铝合金的焊接接口 通常,铝及铝合金对接焊时的坡口形式,见表4-7。由于铝及铝合金表面硬度较软,清理焊件表面时,不允许用各种砂纸、砂布或砂轮进行打磨,以免在打磨时脱落的砂粒被压入铝及铝合金表面,影响焊接质量。表4-10 常用的铝及铝合金焊后清理方法......

2023-06-15

1.焊前清理

焊前应仔细地清除焊丝表面和焊件坡口两侧各20~30mm范围内的油、污、锈、垢及氧化膜等,清理方法有机械清理法和化学清理法两种。

(1)机械清理法 用风动、电动钢丝轮或钢丝刷或砂布等打磨焊丝和焊件表面,直至露出铜的金属光泽。

(2)化学清理法 化学清理有如下两种方法:

1)用四氯化碳或丙酮等溶剂擦拭焊丝和焊件表面。

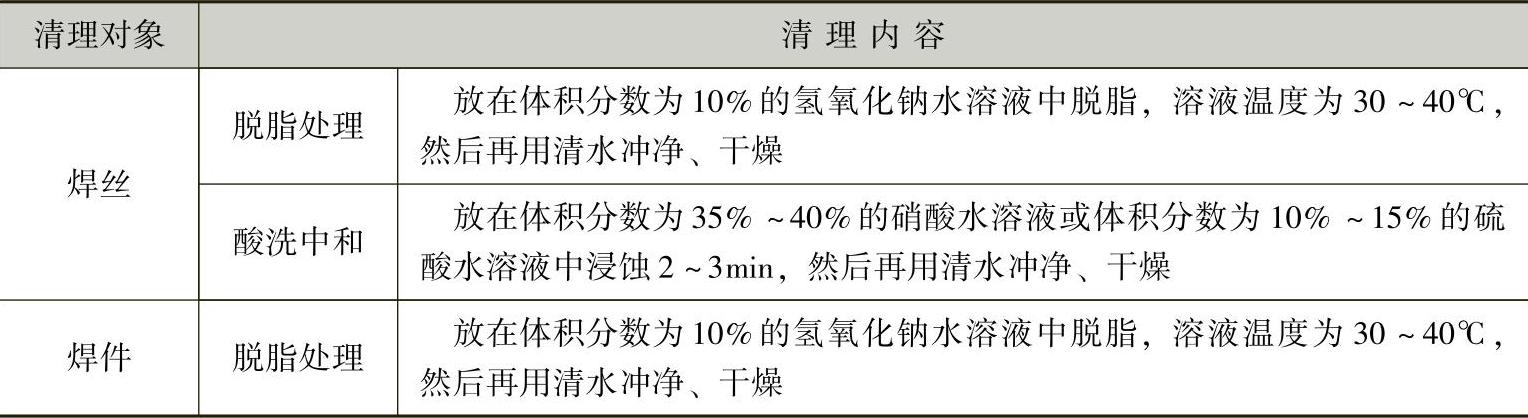

2)化学清理。铜及铜合金焊丝及焊件的焊前化学清理见表5-5。

表5-5 铜及铜合金焊丝及焊件的焊前化学清理

2.焊接接头形式及其选择

由于铜及铜合金具有热导率高,液态流动性好的特性,因此其焊接接头形式的设计和选择,与钢材的焊接相比,有如下特殊要求:

铜及铜合金的焊接接头形式以对接接头、端接接头为好,因为,这两种被焊接头相对热源是对称的,接头两侧具备相同的传热条件,可以获得均匀的焊缝成形。尽量不采用搭接接头、丁字接头、内角接接头形式。因为,在焊接过程中,这些接头形式的热源散热不均匀,使焊接质量有所降低。铜及铜合金熔焊接头形式如图5-1所示。

图5-1 铜及铜合金熔焊接头形式

a)合理的 b)不合理的

3.焊接位置的选择

因为液态铜及铜合金的流动性好,焊接时尽量选用平焊位置施焊,不要采用立焊、仰焊及对接横焊位置施焊。用钨极氩弧焊或熔化极气体保护焊焊接时,可在全位置上焊接铝青铜、硅青铜和铜镍合金等。为了能较好地控制熔化金属的流动,保证焊缝成形和焊接质量,焊接时,可采用小直径电极、小直径焊丝和小焊接电流,用较低的焊接热输入焊接。

4.焊接衬垫的选择

焊接熔池中液态铜及铜合金的流动性很好,为了防止液态铜从坡口背面流失,保证单面焊双面成形,在接头的根部需要采用衬垫,衬垫的形式有可拆衬垫和永久衬垫两种。

(1)可拆衬垫 在焊接过程中,不与焊缝粘在一起,也不会因为与焊接熔池中的铜液发生反应并污染焊缝而降低焊缝质量。常用的衬垫有如下几种:

1)不锈钢衬垫。不易生锈,衬垫的熔点高,焊接过程不容易熔化。

2)纯铜衬垫。能承受一定的压力,受热变形后也容易矫正再用。不足之处是散热快,成本高,如果操作不当,衬垫可能与焊件焊在一起。

3)石棉垫。优点是散热慢,不会与焊缝焊在一起,缺点是石棉容易吸潮,焊缝容易产生气孔,所以,焊前石棉垫必须进行烘干。

4)碳精垫或石墨垫。优点是熔点极高,不足之处是性质脆,容易发生断裂,焊接过程中,由于碳的燃烧而生成一氧化碳有毒气体,既对焊缝不利,也不利于焊工身体健康。

5)粘接软垫。粘接软垫使用简便,成本低,只要求铜及铜合金焊件的待焊处表面用钢丝刷打磨,并去掉表面油、污、锈、垢即可进行粘接。粘接时,用手的力量即可将软垫压紧贴牢,不需要任何卡紧装置。焊接过程中,软垫可以随着焊件受热变形,从而保证软垫与焊件紧密贴紧,保证了焊缝成形的稳定。粘接软垫主要有陶质粘接软垫和玻璃纤维软垫两种。

(2)永久衬垫 这种衬垫是焊后永久留在焊件上的,其材料与焊件相同,永久衬垫只适用于要求不高的焊接结构或使用条件允许的焊接结构上。

5.焊前预热

由于铜及铜合金的导热性很强,为了保证焊接质量,焊前都需要进行预热,预热温度的高低,可根据焊件的具体形状、尺寸的大小、焊接方法和所用的焊接参数而定。

纯铜的预热温度一般为300~700℃。

黄铜的导热性比纯铜差,但是,为了抑制锌的蒸发,也必须预热至200~400℃之间。

硅青铜的导热性较差,在300~400℃又有热脆性,所以,硅青铜的预热温度和层间温度不应超过200℃。

液态磷青铜的流动性差,其预热温度应不低于250℃。

铝青铜的热导率高,所以,焊前的预热温度应控制在600~650℃范围内。

白铜的热导率与钢相近,预热的目的是减少焊接应力、防止热裂纹的产生,预热温度应偏低些。总之,应在焊接过程中始终保持合理的预热温度,这是保证铜及铜合金焊接质量的关键措施之一。

焊件预热的热源有气体火焰、电弧、红外线加热器或加热炉等。铜及铜合金焊件在预热时,不要在高温停留时间过长,以防止焊件在高温下表面过度氧化和晶粒严重长大。为了防止预热热量的散失,预热时,铜及铜合金焊件应采取隔热措施。在焊接过程中,如果焊件的温度低于预热温度,就很难保证焊接质量,所以,焊件必须重新预热。但是,同一焊件的重复预热次数不应超过3~4次,否则,可能在焊缝熔合区和焊缝中出现裂纹,以及非常显著地降低焊接接头的力学性能。

6.焊后处理

铜及铜合金焊后,为了减小焊接应力,改善焊接接头的性能,可以对焊接接头进行热态和冷态的锤击,锤击的效果如下:

纯铜焊缝锤击后,强度由205MPa提高至240MPa,而塑性则有所下降,冷弯角则由180°减小至150°。

磷青铜焊后进行热态锤击时,可以对细化晶粒有明显的效果。

对有热脆性的铜合金多层焊时,甚至可以采取每层焊后都进行锤击,以减小焊接热应力,防止出现焊接裂纹。

对于要求较高的铜合金焊接接头,在焊后采用高温热处理,消除焊接应力和改善焊后接头韧性。

例如,锡青铜焊后加热至500℃,然后快速冷却,可以获得最大的韧性;对于铝的质量分数为7%的铝青铜厚板的焊接,焊后要经过600℃退火处理,并且用风冷消除焊接内应力。

有关焊工:技师、高级技师的文章

铝及铝合金的焊接接口 通常,铝及铝合金对接焊时的坡口形式,见表4-7。由于铝及铝合金表面硬度较软,清理焊件表面时,不允许用各种砂纸、砂布或砂轮进行打磨,以免在打磨时脱落的砂粒被压入铝及铝合金表面,影响焊接质量。表4-10 常用的铝及铝合金焊后清理方法......

2023-06-15

TIG焊可分为手工TIG焊和自动TIG焊两种,其操作技术的正确与熟练程度是保证焊接质量的重要前提。由于焊件厚度、施焊姿势、接头形式等条件不同,操作技术也不尽相同。完成这一动作后,将电弧立即恢复原位继续焊接。采用“热接头”法,既能保证质量,又可提高工效,但要求操作技术熟练,动作快而准。施焊过程中断或更换焊丝或与定位焊焊缝接头操作见第十章第二节。......

2023-06-23

钛及钛合金焊前,将待焊处及其周围必须仔细进行清理,去除油、污、锈、垢并保持干燥。表面氧化皮清理完后,应该立即进行酸洗,以确保无氧化和油脂污染。......

2023-06-15

在进行实际的焊接过程熔透控制试验之前,还必须做大量的稳态试验,目的是测定TIG焊机的给定电压,焊接电流在某个确定的焊接速度下和焊接熔池宽度之间的关系,得出它们之间的关系曲线,为系统提供控制量初始值,即给定电压初始值。图5-3-37和图5-3-38分别给出了突变形工件和渐变形工件在TIG焊过程中给定焊接电流未加控制的效果照片,另外还绘出了焊接过程中熔宽的变化曲线。......

2023-06-26

(三)焊接方法的选择熔化焊是铜及铜合金焊接中应用最广泛,并容易实现的一类焊接方法。总之,焊接铜及铜合金需要大功率、高能束的熔焊电源,热效率愈高,能量愈集中愈有利。铜及铜合金焊条执行GB/T 3670—1995《铜及铜合金焊条》,焊条的具体选用见第二章第二节。混合气体的最大优点是可以改善焊缝金属的润湿性,提高焊接质量。5)因铜及铜合金的流动性好,故应尽可能采用平焊位置......

2023-06-23

TIG焊根据焊件材料可选择直流或交流弧焊电源,表1-6-1为不同的焊件材料与弧焊电源类别和极性的选择关系。焊接其他金属一般优先选择直流正接法,其次为交流弧焊电源。直流TIG焊多采用直流正接法方式施焊,此时电流不发生极性变化,电弧一旦引燃就能够十分稳定地燃烧。焊接铝、镁及其合金时,图1-6-5是交流钨极氩弧焊的电流、电压波形及其直流分量示意图。......

2023-06-26

焊前预热的目的是减缓接头在焊接加热时的温度梯度及冷却速度,适当延长在800~500℃区间的冷却时间,改善焊缝金属和热影响区的显微组织,从而减少和避免产生淬硬组织,有利于氢的逸出并可防止冷裂纹的产生。采用局部预热时,应防止局部应力过大。需要预热的焊件在整个焊接过程中应不低于预热温度,层间温度不低于规定预热温度下限,且不高于400℃。表9-27为常用钢号推荐的预热温度。......

2023-07-02

由于铜及铜合金的溶液流动性好,所以,一般情况下不宜采用立焊和仰焊操作。熔化极氩弧焊一般不采用纯氩气体保护,铜及铜合金焊接时保护气体的特点及选择见表5-7。表5-9 铜及铜合金焊接过程中喷嘴距焊件的推荐高度......

2023-06-15

相关推荐