铝及铝合金的线胀系数是钢的2倍,在约束条件下焊接时,所产生较大的焊接应力,也是铝及铝合金具有较大的裂纹倾向的原因之一。铝及铝合金焊接时不等强度的表现,说明焊接接头发生了某种程度的软化或存在某一性能上的薄弱环节。......

2023-06-15

1.焊前准备

(1)焊机 选用NBA2—200型熔化极脉冲氩弧焊机1台,采用直流反接。

(2)焊丝 选用焊丝为SAl1100(HS301),ϕ1.2mm。

(3)焊件 1070(L1)铝合金薄板,规格尺寸(长×宽×厚)为:300mm×100mm×8mm共两件,用剪床下料,I形坡口。

(4)垫板 不锈钢垫板,规格尺寸(长×宽×厚)为:340mm×40mm×6mm共两件。

(5)辅助工具和量具 钢丝刷、焊缝万能量规、锤子、钢直尺、划针、样冲、三角刮刀和不锈钢钢丝轮。

2.焊前装配定位及焊接

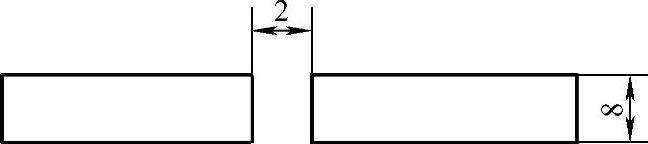

装配定位的目的是把两个焊件装配成合乎焊接技术要求的I形焊件。铝合金薄板的装配如图4-5所示。

(1)准备焊件 采用不锈钢钢丝轮打磨或用三角刮刀刮削,清除焊件坡口面及两侧周围各15mm内的氧化膜,或用化学溶液进行清理,用丙酮擦拭焊丝表面的油、污和垢等。

图4-5 1070(L1)铝合金薄板的装配

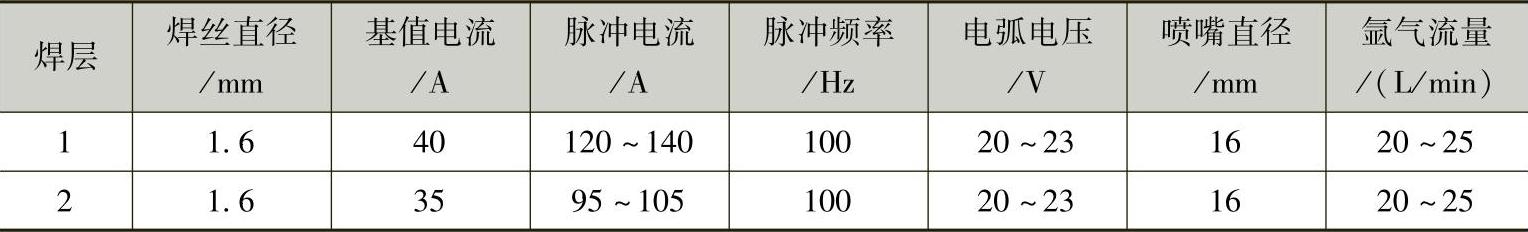

(2)试件装配 把打磨好的焊件装配成I形坡口的对接接头,间隙为2mm,1070(L1)铝合金薄板熔化极脉冲氩弧焊的焊接参数见表4-20。

表4-20 1070(L1)铝合金薄板熔化极脉冲氩弧焊的焊接参数

(3)焊接操作 按图4-5所示的装配焊件,在坡口背面的两端进行定位焊,定位焊缝长为25~35mm,采用蹲位焊接,电弧长度控制在5~8mm。焊接过程中,焊枪采用锯齿形小幅度摆动,并在坡口两侧稍加停留,以便焊缝背面焊透。第1层焊缝厚度控制在5mm以内,因为焊缝背面有垫板,所以在第1层焊缝焊接过程中,不会产生烧穿缺陷。焊接第2层焊缝过程中,注意控制层间温度在200℃,因此,焊接时不宜太慢。

3.焊缝清理

焊后用不锈钢丝轮打磨焊缝,清理氧化膜和焊接飞溅。

4.焊接质量检验

1)焊缝不允许有夹渣、裂纹、未熔合、未焊透。

2)焊缝余高。正面≤3.0mm,背面≤3.0mm。

3)表面凹陷。≤0.15mm。

4)咬边。正面≤0.5mm,背面≤0.5mm。

5)错边量。≤1.0mm。

有关焊工:技师、高级技师的文章

铝及铝合金的线胀系数是钢的2倍,在约束条件下焊接时,所产生较大的焊接应力,也是铝及铝合金具有较大的裂纹倾向的原因之一。铝及铝合金焊接时不等强度的表现,说明焊接接头发生了某种程度的软化或存在某一性能上的薄弱环节。......

2023-06-15

铝镁合金也仅可变形强化,与其他铝合金相比,铝镁合金具有中等强度,其延性、焊接性能、耐蚀性能良好。2)为保证焊缝金属的耐蚀性,母材为纯铝时,宜采用纯度不低于母材的焊丝;母材为铝镁合金或铝锰合金等耐蚀铝合金时,宜采用含镁量或含锰量不低于母材的焊丝。未强化的铝及铝合金的预热温度一般为100~150℃;经强化的铝合金,预热温度不应超过100℃。......

2023-06-23

图4-4 5A02铝合金板的装配试件装配 把打磨好的焊件装配成Ⅰ形坡口的对接接头,间隙为2mm,5A02铝合金板手工钨极氩弧焊的焊接参数见表4-19。表4-19 5A02铝合金板手工钨极氩弧焊的焊接参数焊接操作 采用蹲位焊接,把焊件固定在适当的高度,调整好角度后,在焊缝的起点处引弧,为了避免在开始焊接的20~30mm长的焊缝中出现始焊端裂纹,焊接速度要适当地放慢些,使始焊端得到充分的热量,确保焊缝焊透和获得均匀的焊缝,然后稍加停顿再继续进行焊接。......

2023-06-15

③检查焊条质量,并严格按照规定的温度和时间进行烘干,再放在保温箱内随取随用。④清理坡口及其两侧20mm范围内的铁锈、油污、氧化物等,使其露出金属光泽。定位焊:采用与工件焊接相同的焊条进行定位焊,并在工件坡口内两端点焊,焊点长度为10~15mm,并将焊点接头端打磨成斜坡状。接头时,换焊条的速度要快。......

2023-06-27

根据铝合金种类的不同,溴酸氧化膜可以从透明黄色到青铜色。铝及铝合金的微弧等离子体氧化是将铝及铝合金置于电解质的水溶液中,通过高压放电作用,使材料微孔中产生火花放电斑点,在热化学、电化学和等离子化学的共同作用下,在其表面形成一层以αAl2O3和γAl2O3为主的硬质陶瓷层的方法。......

2023-06-22

焊件 TA2,板厚为8mm。图6-6 厚8mmTA2板对接平焊的熔化极氩弧焊焊件氩气 要求一级纯度[φ为99.99%],露点在-40℃以下。焊枪平稳地运动,不作横向摆动,焊接过程随时观察焊缝及热影响区表面颜色的变化,及时提高氩气的保护效果,焊接停止后,要在20~30s后再停氩气。厚8mmTA2板对接平焊熔化极氩弧焊的焊接参数见表6-11。......

2023-06-15

表7-26 化学清洗工艺参数将铝储罐分为罐底、罐顶及筒体三部分分别拼焊,然后进行总装焊接。焊接接头为搭接形式。为了满足高压汽轮机主蒸汽参数8.83MPa、550℃的高温高压恶劣运行工况下的强度要求,焊接隔板材料见表7-30。隔板四个坡口的焊接采用直径1.2mm的ER55-B2-MnV耐热钢焊丝。4)在窄间隙MAG焊接平台上进行隔板焊接。表7-31 隔板MAG焊焊接参数5)将隔板放入热处理炉中,按照图7-96所示的隔板退火工艺曲线退火,消除隔板焊接应力。......

2023-07-02

上海交通大学激光制造实验室选用了ER4043焊丝对厚度为1.8mm的6061-T6铝合金进行了激光填丝焊。图4-1-28 CO2激光焊接法兰盘-管子焊接完成的部件外观及其焊缝横截面宏观照片图4-1-29 激光填丝焊典型焊接接头的表面及截面形貌通过工艺试验,确定了焊接参数范围,并给出了特定激光功率下焊接速度与送丝速度的匹配关系。......

2023-06-26

相关推荐