手工钨极氩弧焊适用于焊接0.5~5.0mm的铝及铝合金焊件,机械化(自动)钨极氩弧焊可以焊接1~12mm的环缝或纵缝。所以,铝及铝合金采用手工钨极氩弧焊时,采用交流电源最好。常用铝及铝合金手工TIG焊的焊接参数见表4-11。......

2023-06-15

1.焊前准备

(1)焊机 选用WSE5—315型手工交直流钨极氩弧焊机1台,采用交流电。

(2)焊丝 选用焊丝为HS331,ϕ3.0mm。

(3)焊件 5A02(LF2)铝合金板,规格尺寸(长×宽×厚)为:300mm×100mm×3mm,共两件,用剪床下料,Ⅰ形坡口。

(4)钨极 WCe—20型,ϕ3mm。

(5)垫板 不锈钢垫板,规格尺寸(长×宽×厚)为:340mm×40mm×6mm共两件。

(6)辅助工具和量具 钢丝刷、焊缝万能量规、锤子、钢直尺、划针、样冲、三角刮刀和不锈钢钢丝轮。

2.焊前装配定位及焊接

装配定位的目的是把两个焊件,装配成合乎焊接技术要求的Ⅰ形焊件。铝合金板的装配如图4-4所示。

(1)准备试件 采用不锈钢钢丝轮打磨或用三角刮刀刮削,清除焊件坡口面及其两侧周围各15mm内的氧化膜,或用化学溶液进行清理,用丙酮擦拭焊丝表面的油、污和垢等。

图4-4 5A02(LF2)铝合金板的装配

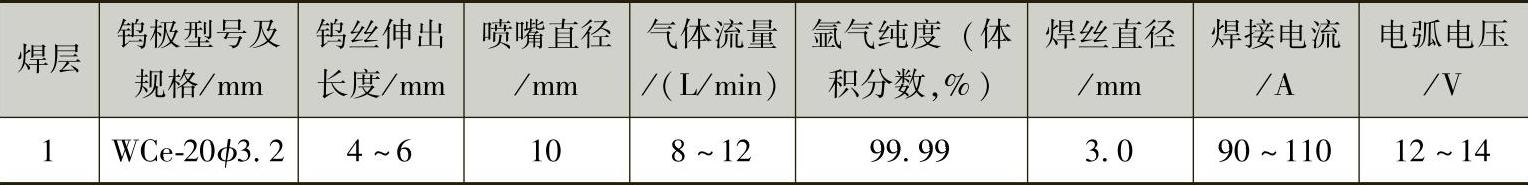

(2)试件装配 把打磨好的焊件装配成Ⅰ形坡口的对接接头,间隙为2mm,5A02(LF2)铝合金板手工钨极氩弧焊的焊接参数见表4-19。

表4-19 5A02(LF2)铝合金板手工钨极氩弧焊的焊接参数

(3)焊接操作 采用蹲位焊接,把焊件固定在适当的高度,调整好角度后,在焊缝的起点处引弧,为了避免在开始焊接的20~30mm长的焊缝中出现始焊端裂纹,焊接速度要适当地放慢些,使始焊端得到充分的热量,确保焊缝焊透和获得均匀的焊缝,然后稍加停顿再继续进行焊接。焊接电弧控制在3~4mm,当被加热的焊件表面熔化后,此时,应该向熔池填加1~2滴焊丝熔滴,然后,在焊接电弧停留8~10s后,再填加焊丝,熔池的直径应控制在7~9mm。引燃焊接电弧后,焊枪沿着焊缝做平稳的直线匀速向上移动焊接。

焊接过程中,注意控制焊接速度,焊接速度过慢,容易造成背面下塌,焊接速度过快,容易造成焊缝边缘熔合不良。

焊接时,弧长为4~7mm,焊枪在移动的过程中可做间断停留,当达到一定的溶深后开始填加焊丝,在填丝动作中,焊丝与焊件间的夹角为10°~15°,不要使焊丝接触热钨极,以免造成焊缝钨夹渣。填加焊丝时应与焊枪的运动配合好,在焊接坡口表面尚未达到熔化温度前,焊丝应处在电弧区外的氩气保护层内,待焊缝熔池温度使熔化的金属具备良好的流动性时,立即从溶池边缘送入焊丝。

焊接快到焊缝终点时,利用焊机的衰减装置,逐渐减小焊接电流进行收弧,此时应控制熔池的温度,防止焊缝因温度过高而烧穿或背面焊缝产生下塌。断弧后不能立即关闭氩气,为了防止钨极氧化和保证收弧质量,需要等到钨极呈暗红色后(一般为5~10s)再关闭氩气。

3.焊缝清理

焊后用不锈钢钢丝轮打磨焊缝,清理氧化膜和焊接飞溅。

4.焊缝质量检验

1)焊缝不允许有夹渣、裂纹、未熔合和未焊透。

2)焊缝余高:正面≤3.00mm,背面≤3.00mm。

3)表面凹陷:≤0.15mm。

4)咬边:正面≤0.15mm,背面≤0.15mm。

5)错边量:≤1.0mm。

有关焊工:技师、高级技师的文章

手工钨极氩弧焊适用于焊接0.5~5.0mm的铝及铝合金焊件,机械化(自动)钨极氩弧焊可以焊接1~12mm的环缝或纵缝。所以,铝及铝合金采用手工钨极氩弧焊时,采用交流电源最好。常用铝及铝合金手工TIG焊的焊接参数见表4-11。......

2023-06-15

表2-2 不锈钢管对接水平固定单面焊双面成形的焊接参数4.焊接操作焊接层次分为打底层和盖面层两层。不锈钢管对接水平固定手工TIG打底焊时焊接位置如图2-2所示。图2-2 不锈钢管对接水平固定手工TIG打底焊时焊接位置a)仰焊位置 b)立焊位置 c)平焊位置盖面焊接 在打底层上引弧,在时钟钟面6点处开始焊接,焊接电弧作月牙形或锯齿形摆动,在坡口两侧稍作停留,各填加一滴熔滴,使熔敷金属与母材融合良好。......

2023-06-15

焊件 TA2,板厚为8mm。图6-6 厚8mmTA2板对接平焊的熔化极氩弧焊焊件氩气 要求一级纯度[φ为99.99%],露点在-40℃以下。焊枪平稳地运动,不作横向摆动,焊接过程随时观察焊缝及热影响区表面颜色的变化,及时提高氩气的保护效果,焊接停止后,要在20~30s后再停氩气。厚8mmTA2板对接平焊熔化极氩弧焊的焊接参数见表6-11。......

2023-06-15

表7-24 T91钢管焊接材料焊接设备 ZX5—400型弧焊整流器1台,氩气瓶,氩弧焊焊枪。表7-25 T91钢管对接水平固定手工TIG焊打底、焊条电弧焊盖面单面焊双面成形的焊接参数2)焊接过程采用短弧焊接为好,注意控制焊接速度。7)盖面焊接前,应仔细地打磨填充层表面,保持待焊层表面平整,填充层焊缝表面与焊件表面距离1.5~2mm。......

2023-06-15

图4-5 1070铝合金薄板的装配试件装配 把打磨好的焊件装配成I形坡口的对接接头,间隙为2mm,1070铝合金薄板熔化极脉冲氩弧焊的焊接参数见表4-20。表4-20 1070铝合金薄板熔化极脉冲氩弧焊的焊接参数焊接操作 按图4-5所示的装配焊件,在坡口背面的两端进行定位焊,定位焊缝长为25~35mm,采用蹲位焊接,电弧长度控制在5~8mm。......

2023-06-15

氩气 氩气纯度不小于99.9%。钨极 WCe—5型(铈钨极)2.5mm,钨极端部磨成20°~25°的圆锥形。焊件 Q245钢管,42mm×5mm。考核焊件清理程度应符合焊接要求,应正确进行定位焊,正确选择焊接参数。3)焊缝内部质量。时间规定 焊前准备时间20min,正式焊接操作时间为40min。......

2023-06-15

焊件(管件) X20CrMoV121,高合金马氏体耐热钢管,即为高合金马氏体耐热钢。表10-11 X20CrMoV121高合金马氏体耐热钢管对接水平固定手工TIG焊打底、焊条电弧焊盖面焊的焊接参数3.焊接操作焊接层次分为打底层、填充层和盖面层三层。......

2023-06-15

脉冲钨极氩弧技术是在普通钨极氩弧焊基础上采用可控的脉冲电流取代连续电流发展起来的。采用脉冲钨极氩弧焊技术在进行铸钢件缺陷修复时具有精度高、变形小等特点,操作简单灵活,适用于不同位置的补焊。脉冲钨极氩弧焊的焊接电流从低的基值电流到高的峰值电流周期变化。根据脉冲频率范围,脉冲钨极氩弧焊可分为低频脉冲钨极氩弧焊和高频脉冲钨极氩弧焊。......

2023-06-28

相关推荐