铝及铝合金采用熔化极氩弧焊的焊接电流大、热量集中,焊缝熔池熔深大,焊接速度相应的增加,焊接生产率比手工钨极氩弧焊提高近20倍,适用于中等厚度较规则的纵焊缝、环焊缝及平焊位置的铝及铝合金焊接。用熔化极脉冲氩弧焊可以焊接1mm的薄板。5)大厚度的铝板焊接时,为了加大熔深,确保焊透,应采用氩气与氦气的混合气体进行焊接,要求氦气的体积分数为70%。铝及铝合金大电流熔化极氩弧焊的焊接参数见表4-13。......

2023-06-15

使用熔化电极的脉冲氩弧焊称为熔化极脉冲氩弧焊。

1.熔化极脉冲氩弧焊的冶金特点

1)在熔化极脉冲氩弧焊时,熔池的冷却速度比连续电流焊接时快,从而有利于细化晶粒和缩短熔池液体金属存在时间,也缩短了高温脆性温度区间停留的时间。

2)由于熔化极脉冲氩弧焊的电流脉动,将引起熔滴过渡的可控性和电弧力的脉动,这样有利于加快熔池冶金反应及熔池内的气体逸出。

3)由于熔化极脉冲氩弧焊能够严格地控制焊接热输入,因此也能够较精确的控制熔池形状和熔合比。

4)熔化极脉冲氩弧焊可以提高焊缝的抗裂性、抗气孔性、提高焊缝的强度和冲击韧度等力学性能。

2.熔化极脉冲氩弧焊的焊接工艺特点

(1)熔化极脉冲氩弧焊具有较宽的电流调节范围 由于熔化极脉冲氩弧焊的工作电流范围是一个相当宽的电流区域,同一个直径的焊丝,能够获得脉冲射流过渡的电流能在几十安~几百安范围内调节,与钨极氩弧焊相比,既能焊接薄板,又能焊接厚板,生产率高。

(2)可有效地控制热输入及改善接头性能 有些材料的热敏感性较大,因此在焊接过程中,应较严格地控制焊接热输入。采用熔化极脉冲氩弧焊,即可使母材得到较大的熔深,又可以控制焊接电流在较低的水平,这样不仅减小了焊缝热影响区,还减小了热影响区的金属过热,可获得良好的热影响区组织,使焊接接头具有良好的韧性和降低了产生裂纹的倾向。

(3)熔化极脉冲氩弧焊便于控制熔滴过渡及焊缝成形 通过对脉冲参数的调节,精确地控制了电弧能量及熔滴过渡,达到对焊缝熔池金属的加热是间歇性的,从而对熔池体积和形状进行较精确地控制,这样不仅使形成的熔池体积小,而且还达到熔池金属在任何位置均不致于因熔池金属的重力而流淌,有利于进行全位置焊接及薄板的焊接。

(4)熔化极脉冲氩弧焊一律采用直流反接电源 因为铝及铝合金易氧化,焊件表面的氧化膜将影响铝及铝合金的焊接质量。当采用直流反接电源时,焊件为阴极,质量较大的正离子向焊件表面撞击,起到阴极破碎作用,将焊件表面的氧化膜撞碎。

3.熔化极脉冲氩弧焊的熔滴过渡形式

通常熔化极气体保护焊焊接电弧在燃烧过程中,电弧分为内外两层,内层为明亮区,温度很高,对焊丝金属及母材的加热和熔化起着主要作用;外层为暗区,温度较低,与内层共同组成电弧形态。电弧的形态大致分为束状电弧、锥状电弧和钟罩状电弧等三种。而熔滴的过渡形式主要决定于电弧的形态,因为作用在熔滴上的热和力是由焊接电弧的形态决定的。

(1)大滴过渡 当焊接电流较小和电弧电压较高时,作用在焊丝端部熔滴上的力,主要是重力和表面张力,在熔滴的表面张力不能维持其重量时,便脱离焊丝端部向熔池过渡。

(2)射滴过渡 在焊接钢试件时,射滴过渡总是一滴一滴地过渡,熔滴过渡的轴向性很强,熔滴的直径接近焊丝的直径,熔滴脱离焊丝时的加速度大于重力加速度g,射滴过渡的电弧成钟罩形,熔滴的大部或全部都被电弧的弧根包围着,是一种稳定的熔滴过渡形式。

(3)射流过渡 焊接过程中,采用射流过渡的熔滴是十分容易被过渡的,熔滴在电弧压力和等离子流力的作用下,沿着焊丝轴线向熔池过渡,熔滴的尺寸通常小于焊丝直径,由于在熔滴过渡时电弧形态不发生任何变化,所以,焊接过程稳定,飞溅极小。

(4)短路过渡 在焊接过程中,采用小电流配用短弧施焊,会出现弧长小于熔滴的悬挂长度,这就是短路过渡,此时,焊接电弧稳定,飞溅也小,常用于薄板或空间位置焊接。

4.熔化极脉冲氩弧焊焊丝熔滴过渡的影响因素

(1)焊接电流的影响 当用纯氩或富氩混合气体保护焊时,熔滴的过渡形式因焊接电流的提高而变化,当焊接电流较小时,为滴状过渡;当焊接电流较大时,为射流过渡。

(2)电流极性的影响 为了获得熔滴尺寸细小而稳定的过渡,通常采用直流反接(焊丝接正极),而直流正接时,熔滴尺寸较大,熔滴过渡不太稳定。

(3)气体成分的影响 在富氩气体保护下容易产生喷射过渡,在Ae+He混合气体中,获得稳定喷射过渡的临界电流比纯氩高,在多原子气体中焊接时,只能得到非轴向滴状过渡。

(4)焊丝伸出长度的影响 焊丝伸出长度大时,可以获得稳定的喷射过渡,并可降低临界电流。过大的焊丝伸出长度,会使伸出的焊丝软化,造成焊接电弧不稳定。

(5)焊丝直径与导热性的影响 焊丝直径越小,临界电流越低,越容易得到稳定的射滴过渡或射流过渡。焊丝导热性较强时,就不可能得到射流过渡。

5.熔化极脉冲氩弧焊的焊接参数

正确地选择熔化极脉冲氩弧焊的焊接参数,是确保获得优质焊缝质量的关键,熔化极脉冲氩弧焊的焊接参数主要有脉冲电流Ip、基值电流Ib、平均电流Ia、脉冲时间tp基值时间tb、脉冲周期T、脉冲频率f、脉宽比km等。

(1)脉冲电流Ip 脉冲电流是决定脉冲能量的一个重要因素。脉冲电流不仅影响着熔滴的过渡形式,还影响着焊缝熔池的熔深,焊接过程中,在平均电流和送丝速度不变的情况下,焊缝熔深随着脉冲电流的增大而增大,随着脉冲电流的减小而减小。为了使熔滴呈射流过渡,脉冲电流必须大于产生射流过渡的临界脉冲电流。临界脉冲电流值不是固定不变的,它是随着脉冲时间tp及基值电流Ib的增加而降低,随着脉冲时间tp及基值电流Ib的减小而增大的。因此,在焊接过程中,可根据工艺上的需要,通过调节脉冲电流的幅值,来调节熔深的大小。

(2)基值电流Ib 在其他焊接参数不改变的前提下,改变基值电流可以调节总的平均焊接电流和对母材的焊接热输入量。基值电流Ib的作用是脉冲电弧停歇期间,维持焊丝与熔池之间的导电状态,使脉冲电弧在复燃时达到稳定燃烧。基值电流Ib的另一个作用是在脉冲电弧停歇期间起到预热焊丝端头和母材的作用,为脉冲电弧复燃期间的熔滴过渡作准备。总之,基值电流过大,将失去脉冲焊接的特点,甚至在脉冲停歇期间也会产生熔滴过渡,使熔滴的过渡失去可控性,基值电流过小,将会产生不稳定的电弧。

(3)脉宽比km 脉宽比km是控制熔滴过渡及调整脉冲能量输入的重要参数。在其他焊接参数不变的前提下,若脉冲持续时间增大,则脉宽比增加,如果维持总的平均电流不变,则脉冲电流峰值将下降。脉宽比km一般选在25%~50%范围内,过大或过小都不好,在进行薄板焊接、全位置焊接或要求较高的钢材焊接时,应选用较小的平均电流来实现可控射流过渡,脉宽比可选小一些,通常为30%~40%。

(4)脉冲频率f 脉冲频率的大小可根据焊接电流的大小来确定,在实现可控脉冲射流过渡的前提下,脉冲频率f应与脉冲电流配合确定。选定的脉冲电流越大,则允许的脉冲频率也应提高,但为了焊缝成形,脉冲电流不能选得太高,因此脉冲频率也不能太高,脉冲频率过高,会失去脉冲焊的特点。如果脉冲电流选得太低,则脉冲频率就低,这样,在等速送丝的情况下,过低的频率,在基值电流期间电流小,焊丝熔化少,使焊接过程不稳定,由于脉冲时间间隔过长,还有可能产生焊缝两侧熔化不良缺陷。

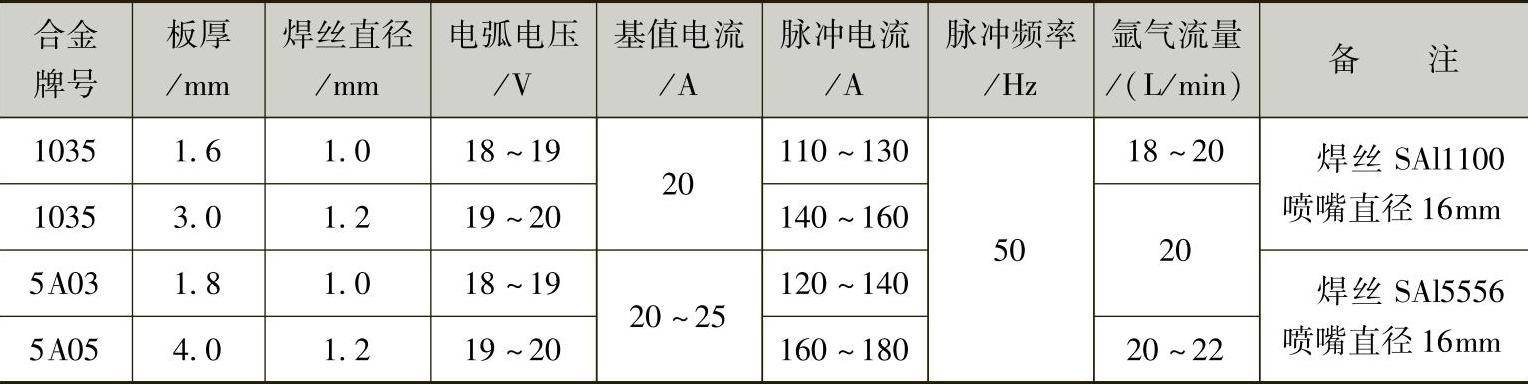

(5)熔化极脉冲氩弧焊焊接参数的选择 纯铝、铝镁合金半自动熔化极脉冲氩弧焊的焊接参数见表4-14。

表4-14 纯铝、铝镁合金半自动熔化极脉冲氩弧焊的焊接参数

有关焊工:技师、高级技师的文章

铝及铝合金采用熔化极氩弧焊的焊接电流大、热量集中,焊缝熔池熔深大,焊接速度相应的增加,焊接生产率比手工钨极氩弧焊提高近20倍,适用于中等厚度较规则的纵焊缝、环焊缝及平焊位置的铝及铝合金焊接。用熔化极脉冲氩弧焊可以焊接1mm的薄板。5)大厚度的铝板焊接时,为了加大熔深,确保焊透,应采用氩气与氦气的混合气体进行焊接,要求氦气的体积分数为70%。铝及铝合金大电流熔化极氩弧焊的焊接参数见表4-13。......

2023-06-15

手工钨极氩弧焊适用于焊接0.5~5.0mm的铝及铝合金焊件,机械化(自动)钨极氩弧焊可以焊接1~12mm的环缝或纵缝。所以,铝及铝合金采用手工钨极氩弧焊时,采用交流电源最好。常用铝及铝合金手工TIG焊的焊接参数见表4-11。......

2023-06-15

半自动熔化极氩弧焊焊接操作采取左焊法,电源采用直流反接,短路接触引弧。纯铜板熔化极氩弧焊焊接参数见表5-10。表5-10 纯铜板熔化极氩弧焊的焊接参数7.焊缝清理焊缝焊完后,用不锈钢钢丝刷将焊接过程中的飞溅清除干净,在交专职焊接检验前,不得对各种焊接缺陷进行修补,焊缝要处于原始状态。......

2023-06-15

黄铜板熔化极氩弧焊的焊接参数见表5-11。表5-11 黄铜板熔化极氩弧焊的焊接参数6.焊缝清理焊缝焊完后,用不锈钢钢丝刷将焊接过程中的飞溅清除干净,在交专职焊接检验前,不得对各种焊接缺陷进行修补,焊缝处于原始状态。......

2023-06-15

脉冲钨极氩弧技术是在普通钨极氩弧焊基础上采用可控的脉冲电流取代连续电流发展起来的。采用脉冲钨极氩弧焊技术在进行铸钢件缺陷修复时具有精度高、变形小等特点,操作简单灵活,适用于不同位置的补焊。脉冲钨极氩弧焊的焊接电流从低的基值电流到高的峰值电流周期变化。根据脉冲频率范围,脉冲钨极氩弧焊可分为低频脉冲钨极氩弧焊和高频脉冲钨极氩弧焊。......

2023-06-28

由于铜及铜合金的溶液流动性好,所以,一般情况下不宜采用立焊和仰焊操作。熔化极氩弧焊一般不采用纯氩气体保护,铜及铜合金焊接时保护气体的特点及选择见表5-7。表5-9 铜及铜合金焊接过程中喷嘴距焊件的推荐高度......

2023-06-15

硫酸阳极氧化法,是指用稀硫酸作为电解液的阳极氧化处理。硫酸阳极氧化法获得的氧化膜较厚、无色透明,孔隙多、吸附性好,易于染色,其电解液成分简单、成本低、性能稳定、操作方便,火箭弹上的铝及铝合金工件大都采用硫酸阳极氧化。铝及铝合金的硫酸阳极氧化的溶液组成及工艺规范见表222。......

2023-06-22

相关推荐