表2-2 不锈钢管对接水平固定单面焊双面成形的焊接参数4.焊接操作焊接层次分为打底层和盖面层两层。不锈钢管对接水平固定手工TIG打底焊时焊接位置如图2-2所示。图2-2 不锈钢管对接水平固定手工TIG打底焊时焊接位置a)仰焊位置 b)立焊位置 c)平焊位置盖面焊接 在打底层上引弧,在时钟钟面6点处开始焊接,焊接电弧作月牙形或锯齿形摆动,在坡口两侧稍作停留,各填加一滴熔滴,使熔敷金属与母材融合良好。......

2023-06-15

1.ϕ168mm×6mm不锈钢管对接垂直固定的手工钨极氩弧焊打底、焊条电弧焊盖面单面焊双面成形的特点

其操作特点与板横焊操作基本相同,所不同的是管对接在垂直位置焊接过程中,焊枪、焊丝和焊条都是围绕焊缝作平行移动,焊枪和焊丝的角度在熔池的移动中不改变。在焊接过程中,电弧推力要托住熔池中的熔液,以防止出现泪滴形焊缝。

2.焊前准备

(1)焊机 ZX7—400型直流弧焊整流器1台。

(2)焊丝 选用H10Cr19Ni9焊丝,ϕ2mm。

(3)焊条 选用E308—15(A107)焊条,焊条直径为3.2mm,焊前经350~400℃烘干1~2h。烘干后的焊条放在焊条保温筒内随用随取,焊条在炉外停留时间不得超过4h,否则,焊条必须放在炉中重新烘干。焊条重复烘干次数不得多于3次。

(4)钨极 WCe—5型(铈钨),ϕ2.5mm。

(5)氩气 纯度(体积分数)为99.96%。

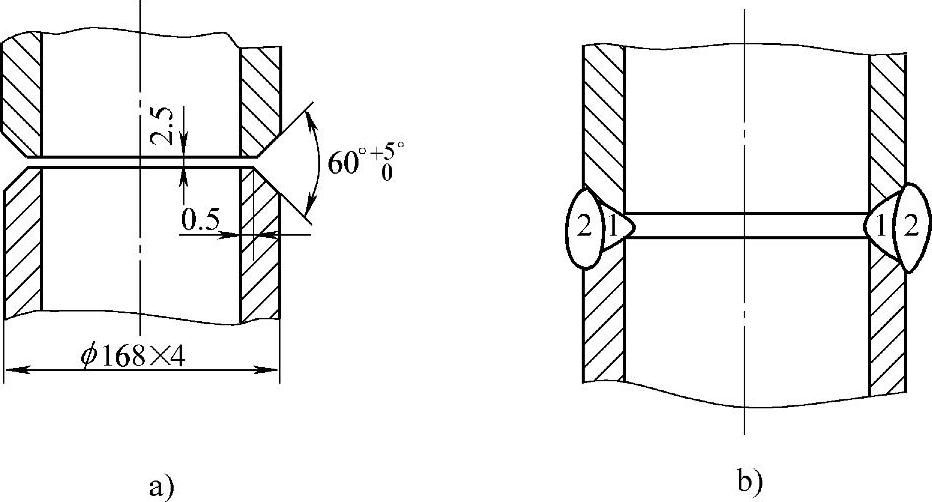

(6)焊件 焊件材料为12Cr18Ni9不锈钢管,规格尺寸(直径×壁厚)为:ϕ168mm×6mm两件,焊件装配及焊接层次如图2-4所示。

(7)辅助工具及量具 氩气表、角向打磨机、焊条保温筒、敲渣锤、钢直尺、钢丝刷、台虎钳、焊缝万能量规、样冲和划针等。

图2-4 焊件装配及焊接层次

a)焊件装配 b)焊接层次

3.焊件装配定位

(1)焊前清理 在焊件坡口处及坡口边缘两侧各20mm范围内,用角向打磨机打磨,使之呈金属光泽,并清除油、污、锈、垢,焊丝也要进行同样处理。

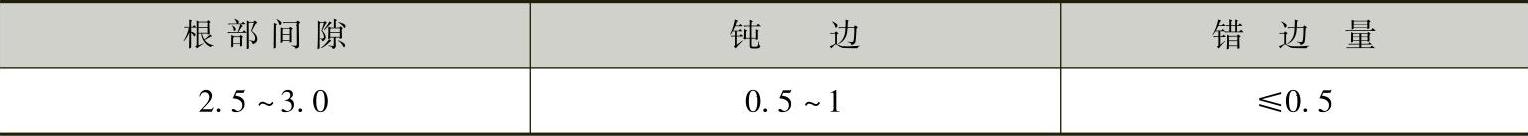

(2)焊件装配 将打磨完的焊件进行装配,其装配尺寸见表2-3。

表2-3 不锈钢管对接垂直固定单面焊双面成形的装配尺寸 (单位:mm)

(3)定位焊 清理完的焊件,焊前要进行定位焊,定位焊缝有3条,3条定位焊缝各相距120°,其焊缝长为5~8mm,焊缝厚度为3~4mm,定位焊缝质量与正式焊缝同样要求。其定位焊的焊接参数见表2-4。

表2-4 不锈钢钢管对接垂直固定单面焊双面成形的焊接参数

4.焊接操作

焊接层次分为打底层、盖面层两层。

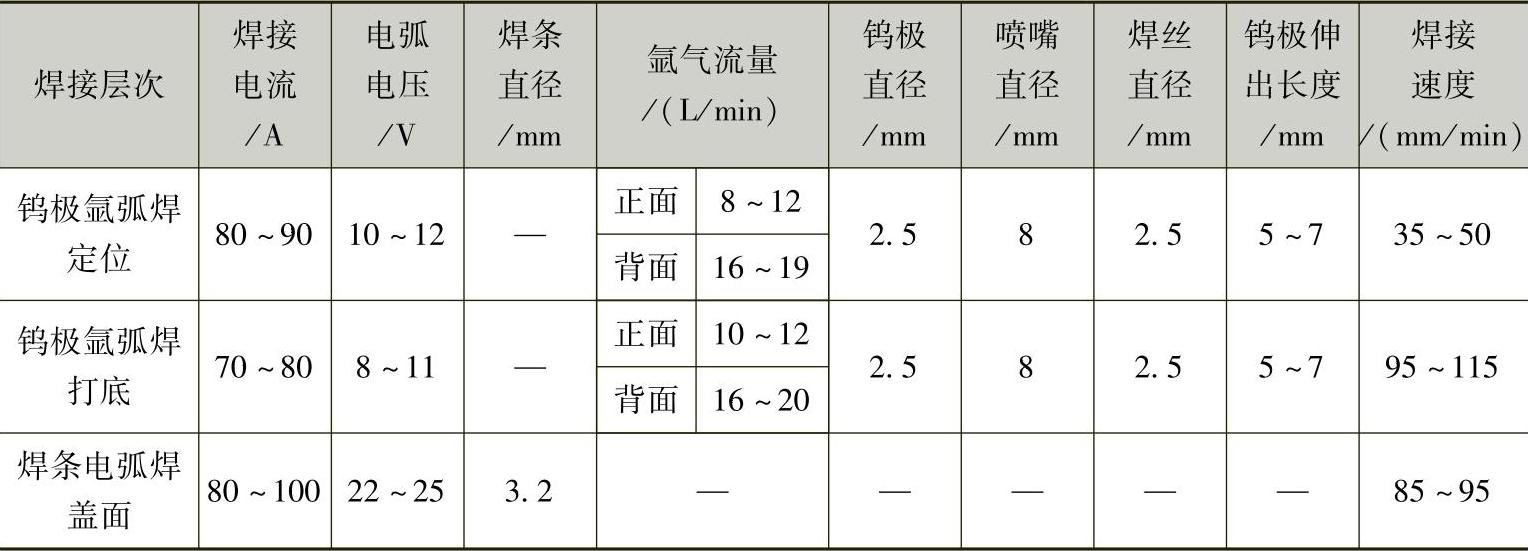

(1)打底焊接 焊接时,为了防止焊件上部坡口过热,母材熔化过多而产生下淌,在焊缝的背面形成焊瘤,为此,焊接电弧热量应较多地集中在坡口的下部,并保持合适的焊枪与焊丝的夹角,使电弧对熔化金属有一定的向上推力,托住熔化的金属不下淌,避免在焊缝背面形成焊瘤。焊丝送给量要适当,速度要均匀,中间有接头时,重新引弧的位置是在收弧处向后5~8mm处引弧,按打底焊的速度回焊至收弧处熔孔处,当出现新熔孔时再加填焊丝。不锈钢管对接垂直固定手工TIG焊打底焊时焊枪与焊丝、管子的角度如图2-5所示。

图2-5 不锈钢管对接垂直固定手工TIG打底焊时焊枪与焊丝、管子的角度

a)焊枪、焊丝与管子轴线的夹角 b)焊枪、焊丝与管子切线的夹角

打底层的引弧点是在任一定位焊缝上,引弧后,将定位焊缝预热至有出汗的迹象,焊枪开始缓慢向前移动,移至坡口间隙处,电弧对根部两侧加热2~3s后,待坡口根部形成熔池,此时再填加焊丝。焊接过程中,焊枪稍作横向摆动,在熔化钝边的同时,也使焊丝熔化并流向两侧,采用连续送丝法,依靠焊丝托住熔池,焊丝端部的熔滴始终与熔池相连,不使熔化的金属产生下坠。打底层焊缝的厚度以控制在2~3mm为宜。

焊接时,当遇到定位焊缝时,应该停止送丝或减少送丝,让电弧将定位焊缝及坡口根部充分熔化并与熔池连成一体后,再送焊丝继续焊接。

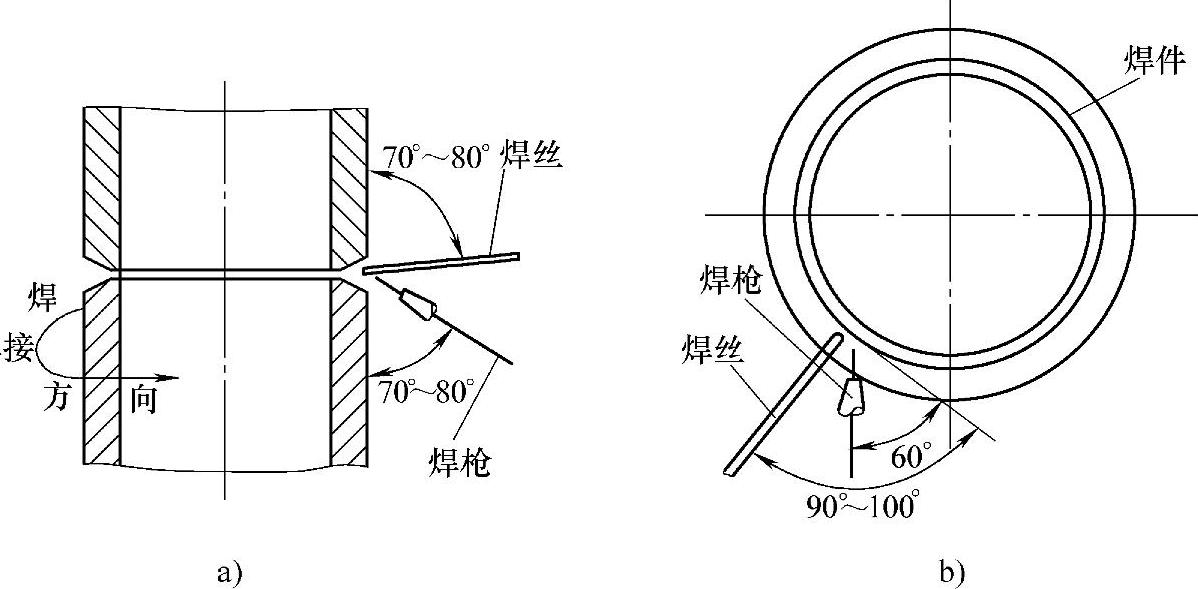

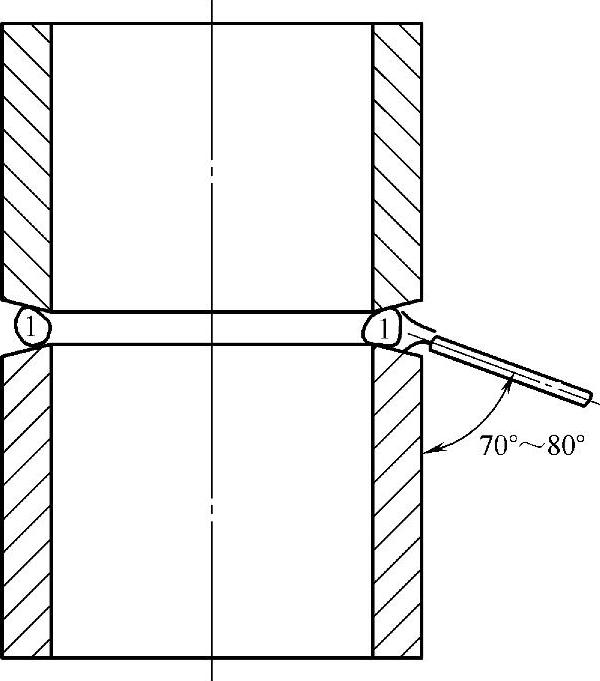

(2)盖面焊接 盖面层的焊接参数见表2-4。盖面焊时,盖面层为1道焊缝时,采用锯齿形运条法,在焊缝的中间部分运条速度要稍快些,在焊缝的两侧稍作停顿,给焊缝边缘填足熔化金属,防止咬边缺陷产生。盖面层为2道焊缝时,采用直线形运条法,不作横向摆动,按打底层的焊法,分两个圆进行盖面层的焊接(即盖面层的上、下两个圆,先焊下部的圆,然后再焊上部的圆)。同时,每道焊缝与前一道焊缝要搭接1/3左右,盖面层焊缝要熔进坡口两侧边缘1~2mm。不锈钢管对接垂直固定焊条电弧焊盖面焊时焊条与管子的夹角,如图2-6所示。

5.焊缝清理

焊缝焊完后,用钢丝刷将焊接过程的飞溅物等清除干净,使焊缝处于原始状态,交付专职焊接检验前,不得对各种焊接缺陷进行修补。

6.焊接质量检验

根据中华人民共和国国家质量监督检验检疫总局颁布实施的TSG Z6002—2010《特种设备焊接操作人员考核细则》评定:

1)表面不得有裂纹、未熔合、夹渣、夹钨、气孔、焊瘤和未焊透。

2)焊缝外形尺寸。焊缝余高为0~4mm,焊缝余高差≤3mm,焊缝宽度比坡口每侧增宽0.5~2.5mm,宽度差≤3mm。

3)焊缝表面缺陷。咬边深度≤0.5mm,焊缝两侧咬边总长度不得超过焊缝总长度的10%。背面凹坑深度不大于25%(板厚),且不大于1mm。

4)焊缝边缘直线度f≤2mm。

5)焊件变形。焊件焊后变形角度≤3°,错边量≤2mm。

6)焊件射线检测按照JB/T 4730.2—2005《承压设备无损检测 第2部分 射线检测》标准进行,射线检测技术不低于AB级,焊缝质量等级不低于Ⅱ级为合格。

图2-6 不锈钢管对接垂直固定焊条电弧焊盖面焊时焊条与管子的夹角

有关焊工:技师、高级技师的文章

表2-2 不锈钢管对接水平固定单面焊双面成形的焊接参数4.焊接操作焊接层次分为打底层和盖面层两层。不锈钢管对接水平固定手工TIG打底焊时焊接位置如图2-2所示。图2-2 不锈钢管对接水平固定手工TIG打底焊时焊接位置a)仰焊位置 b)立焊位置 c)平焊位置盖面焊接 在打底层上引弧,在时钟钟面6点处开始焊接,焊接电弧作月牙形或锯齿形摆动,在坡口两侧稍作停留,各填加一滴熔滴,使熔敷金属与母材融合良好。......

2023-06-15

使用手工焊接元器件时,通常可以分为5个步骤,即准备工作、加热焊件、熔化焊料、移开焊锡丝以及移开电烙铁。图8-41 加热焊件3.熔化焊料待电烙铁加热完成后,接下来则需要对焊料进行熔化,如图8-42所示,将焊接点加热到一定温度后,用焊锡丝触到焊接处,熔化适量的焊料,焊锡丝应从电烙铁头的对称侧加入,而不是直接加在电烙铁头上。......

2023-06-26

(一)奥氏体不锈钢的焊接工艺要点1)几乎所有的熔焊方法都适用于奥氏体不锈钢的焊接。对于纯奥氏体与超级奥氏体不锈钢,由于热裂纹敏感性较大,应严格控制热输入,防止焊缝晶粒严重长大与焊接热裂纹的发生。(三)铁素体不锈钢的焊接工艺要点常用焊接方法都可以适用于普通铁素体不锈钢的焊接,当使用同材质焊接材料时,需采取下列措施:1)预热:一般在100~150℃左右,当含铬量提高时,预热温度也相应提高。......

2023-06-23

对高温工作的耐热不锈钢,焊条的选用主要应满足焊缝金属的抗热裂纹性能和接头的高温性能。一般来说,不锈钢焊条选用的基本原则是参照母材的牌号,选用不低于母材成分要求的焊条。......

2023-06-23

不锈钢管对接45°上斜固定加十字管障碍焊的焊条电弧焊单面焊双面成形的特点:1)为了不损坏不锈钢管的耐蚀性,焊前不锈钢管采用专用打磨不锈钢的砂轮打磨管子的氧化膜,可用不锈钢钢丝刷清除焊渣。......

2023-06-15

某乙烯工程中有13种规格尺寸的纯钛管需进行全位置焊接,且与直管连接的弯管无直线段,使保护拖罩制作和焊接操作都比较困难。罩轨是由铸造黄铜车削而成的两个半圆体,以铰链和螺栓连接。罩轨共三块,其中的两块用于焊直管,一块与弯管相匹配。当钛管直径大于100mm时可用不带罩轨的保护拖罩。钛管手工TIG焊的焊接参数见表5-36。图5-25 钛管焊接起弧点及收弧点的位置示意图......

2023-06-23

调用管径移动命令,可以支持批量管线的管径标注移动、复位。管径移动命令的执行方式有:命令行:输入GJYD命令按回车键。下面以图8-106所示的管径移动结果为例,介绍调用管径移动命令的方法。01 按Ctrl+O组合键,打开配套光盘提供的“第8章/8.5.8管径移动.dwg”素材文件,结果如图8-107所示。......

2023-08-22

相关推荐