表2-4 不锈钢钢管对接垂直固定单面焊双面成形的焊接参数4.焊接操作焊接层次分为打底层、盖面层两层。不锈钢管对接垂直固定手工TIG焊打底焊时焊枪与焊丝、管子的角度如图2-5所示。同时,每道焊缝与前一道焊缝要搭接1/3左右,盖面层焊缝要熔进坡口两侧边缘1~2mm。图2-6 不锈钢管对接垂直固定焊条电弧焊盖面焊时焊条与管子的夹角......

2023-06-15

不锈钢焊接过程中,为了减少热裂纹、晶间腐蚀和焊接变形等缺陷的产生,要求尽量选用小的焊接热输入,即小电流、快速焊、窄焊道的操作方法。在一般情况下,不锈钢焊前不进行预热,焊后也不需要进行热处理。但是,焊后要求进一步改善不锈钢焊件耐腐蚀或消除焊接应力时,也需要进行焊后热处理,焊后需要进行热处理的方法主要有固溶处理、稳定化处理和消除焊接应力处理。

(1)固溶处理 根据焊接工艺方法的不同,焊后将焊件加热到1000~1180℃范围内的某一温度,然后快速冷却(必要时可采用水淬),使受热晶界上的Cr23C6溶入晶粒内部,形成均匀的奥氏体组织。

(2)稳定化处理 将不锈钢焊件经过850~930℃保温后空冷的处理。经过稳定化处理的焊件,晶界上的Cr23C6溶入晶粒内部,碳被稳定住,不再析出Cr23C6,这是含Ti和Nb奥氏体钢特有的一种热处理。

(3)消除应力处理 对于18-8型钢焊后消除应力处理,应在850~950℃保温后快速冷却。而对于稳定化钢的焊后消除应力处理,应在850~900℃保温后空冷。

1.ϕ168mm×6mm不锈钢管对接水平固定钨极氩弧焊打底、焊条电弧焊盖面单面焊双面成形的特点

在水平位对接焊接过程中,将焊件焊缝按时钟钟面位置分为两个半圆,焊缝起点在时钟钟面的6点处,终点在时钟钟面的12点处,分为左半圆和右半圆,焊接时,两个半圆焊缝应在起点和终点处搭接10mm左右。焊枪和焊丝都是围绕焊缝作全位置移动,即处在仰焊、立焊、平焊位置进行焊接。焊接时,要注意防止咬边缺陷的出现。

2.焊前准备

(1)焊机 ZX7—400型直流弧焊整流器1台。

(2)焊丝 H10Cr19Ni9焊丝,ϕ2mm。

(3)焊条 选用E308-15(A107)焊条,ϕ3.2mm,焊前经350~400℃烘干1~2h。烘干后的焊条放在焊条保温筒内随用随取,焊条在炉外停留时间不得超过4h,否则,焊条必须放在炉中重新烘干,焊条重复烘干次数不得多于3次。

(4)钨极 WCe—5型铈钨极ϕ2.5mm。

(5)氩气 纯度(体积分数)为99.96%。

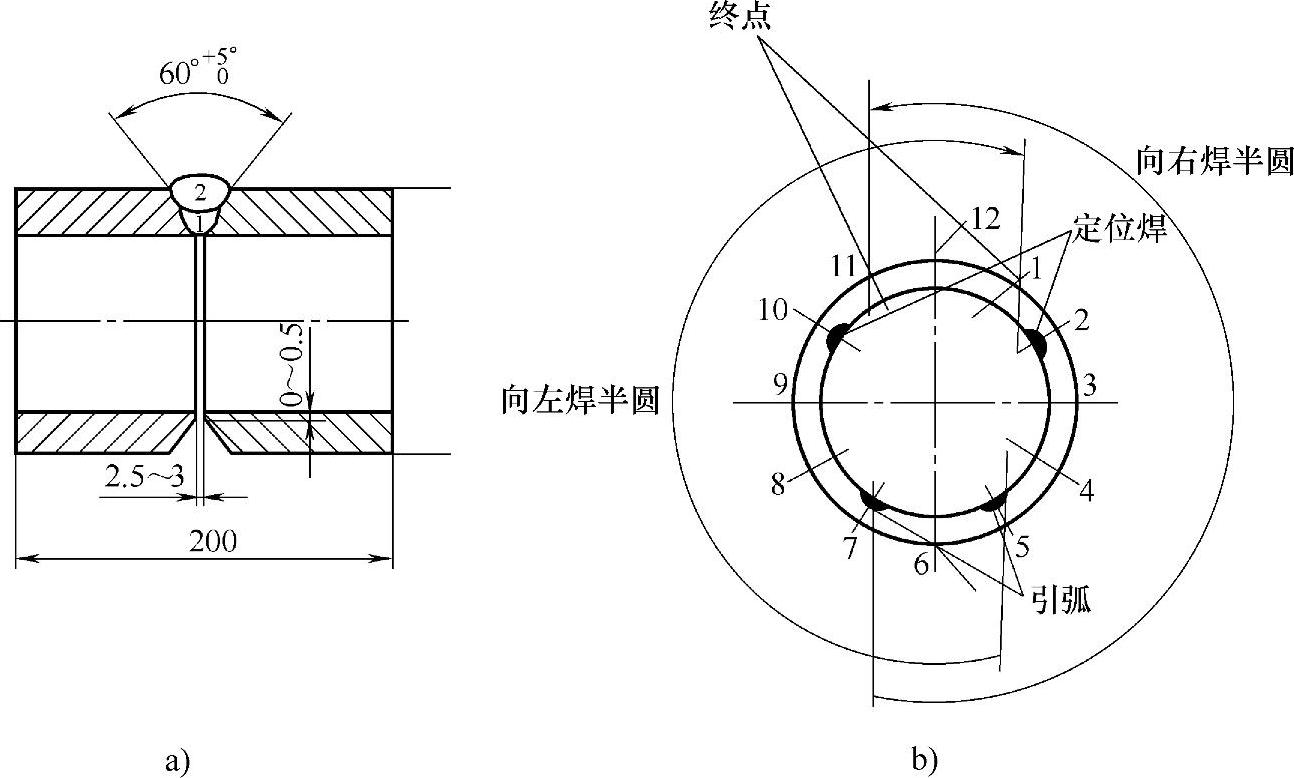

(6)焊件 焊件材料为12Cr18Ni9不锈钢管,规格尺寸(直径×壁厚)为:ϕ168mm×6mm,共2根。焊件装配、焊接层次及焊缝引弧与终点位置如图2-1所示。

(7)辅助工具及量具 氩气表、角向打磨机、焊条保温筒、敲渣锤、钢直尺、钢丝刷、台虎钳、焊缝万能量规、样冲和划针等。

图2-1 焊件装配、焊接层次及焊缝引弧与终点位置

a)焊件装配及焊接层次 b)焊缝引弧及终点位置

3.焊件装配定位

(1)焊前清理 在焊件坡口处及坡口边缘两侧各20mm范围内,用角向打磨机打磨,使之呈现出金属光泽,并清除油、污、锈、垢,焊丝也要进行同样处理。

(2)焊件装配 将打磨完的焊件进行装配,其装配尺寸见表2-1。

表2-1 不锈钢管对接水平固定单面焊双面成形的装配尺寸(单位:mm)

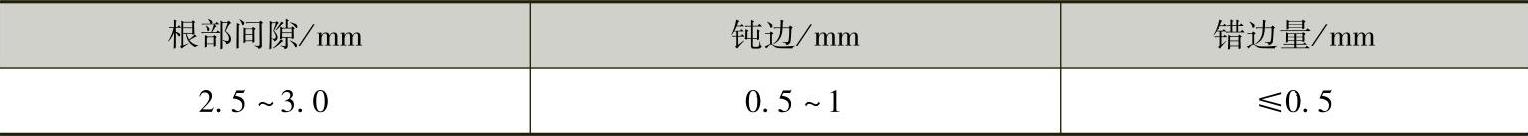

(3)定位焊 清理完的焊件,焊前要进行定位焊,定位焊缝有3处,3处定位焊缝各相距120°,其焊缝长为5~8mm,焊缝厚度为3~4mm,定位焊缝质量应与正式焊缝同样要求。其定位焊的焊接参数见表2-2。

表2-2 不锈钢管对接水平固定单面焊双面成形的焊接参数

4.焊接操作

焊接层次分为打底层和盖面层两层。

(1)打底焊 打底焊接时,以时钟钟面的6点钟到12点钟位置,将焊件分为左、右两个半圆。即左半圆为6点钟→7点钟→8点钟→9点钟→10点钟→11点钟→12点钟;右半圆为6点钟→5点钟→4点钟→3点钟→2点钟→1点钟→12点钟。左、右两个半圆,先从哪个半圆开始焊接都可以。先焊接的半圆为前半圆,后焊接的为后半圆,左半圆的引弧点为6~7点钟位置;右半圆的引弧点为5~6点钟位置。两个半圆在6点钟和12点钟相交处,必须搭接15~25mm。

打底焊可先焊前半圆,在时钟钟面6点处向7点处移动5~10mm位置进行引弧,尽量压低电弧,当根部出现第一个熔孔时,左右两处各填一滴熔滴,使这两滴熔滴熔合在一起,焊丝要紧贴坡口根部,在坡口两侧熔合良好的情况下,焊接速度尽量快些,防止仰焊部位焊缝熔池由于温度过高而发生下坠,在焊缝内侧形成内凹。

焊接过程中,焊丝在氩气的保护范围内,采取一进一退的间断送丝法施焊,一滴一滴地向熔池送入熔滴。焊接过程除了需要时刻注意控制熔池的形状,并始终保持熔池的尺寸大小一致,电弧穿透均匀,防止焊缝产生焊瘤、内凹或外凹等缺陷。此外,还要注意后半圆焊缝焊接前,在与前半圆焊缝接头处,用角向打磨机或锯条将其修磨成斜坡状,以备焊缝接头用。不锈钢管对接水平固定手工TIG打底焊时焊接位置如图2-2所示。

图2-2 不锈钢管对接水平固定手工TIG打底焊时焊接位置

a)仰焊位置 b)立焊位置 c)平焊位置

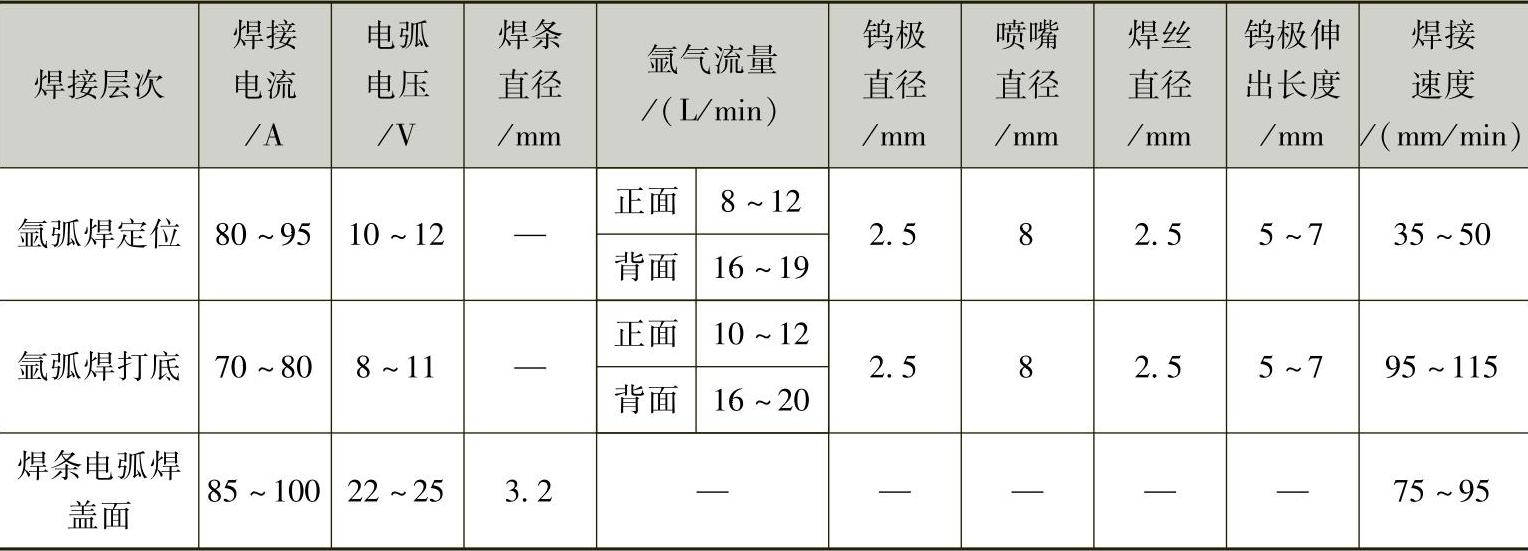

(2)盖面焊接 在打底层上引弧,在时钟钟面6点处开始焊接,焊接电弧作月牙形或锯齿形摆动,在坡口两侧稍作停留,各填加一滴熔滴,使熔敷金属与母材融合良好。在仰焊部位填充熔滴金属要少些,以免熔敷金属产生下坠。在立焊部位,要控制焊条角度,防止熔池金属下坠。在平焊位置上,此时焊件温度已高,要保证平焊部位焊缝饱满。不锈钢管对接水平固定焊条电弧焊盖面焊时,焊条与管子的角度如图2-3所示。

5.焊缝清理

焊缝焊完后,用钢丝刷将焊接过程产生的飞溅物等清除干净,使焊缝处于原始状态,交付专职焊接检验前,不得对各种焊接缺陷进行修补。

图2-3 不锈钢管对接水平固定焊条电弧焊盖面焊时,焊条与管子的角度

6.焊接质量检验

按中华人民共和国国家质量监督检验检疫总局颁布实施的TSGZ6002—2010《特种设备焊接操作人员考核细则》评定焊接质量应符合如下规定:

1)焊缝表面不得有裂纹、未熔合、夹渣、夹钨、气孔、焊瘤和未焊透。

2)焊缝外形尺寸。焊缝余高为0~4mm,焊缝余高差≤3mm,焊缝宽度比坡口每侧增宽0.5~2.5mm,宽度差≤3mm。

3)焊缝表面缺陷。咬边深度≤0.5mm,焊缝两侧咬边总长度不得超过焊缝总长度的10%。背面凹坑深度不大于25%(板厚),且不大于1mm。

4)焊缝边缘的直线度f≤2mm。

5)焊件变形。焊件焊后变形角度≤3°,错边量≤2mm。

6)试件射线检测按照JB/T 4730.2—2005《承压设备无损检测 第2部分 射线检测》标准进行,射线检测技术不低于AB级,焊缝质量等级不低于Ⅱ级为合格。

有关焊工:技师、高级技师的文章

表2-4 不锈钢钢管对接垂直固定单面焊双面成形的焊接参数4.焊接操作焊接层次分为打底层、盖面层两层。不锈钢管对接垂直固定手工TIG焊打底焊时焊枪与焊丝、管子的角度如图2-5所示。同时,每道焊缝与前一道焊缝要搭接1/3左右,盖面层焊缝要熔进坡口两侧边缘1~2mm。图2-6 不锈钢管对接垂直固定焊条电弧焊盖面焊时焊条与管子的夹角......

2023-06-15

表7-24 T91钢管焊接材料焊接设备 ZX5—400型弧焊整流器1台,氩气瓶,氩弧焊焊枪。表7-25 T91钢管对接水平固定手工TIG焊打底、焊条电弧焊盖面单面焊双面成形的焊接参数2)焊接过程采用短弧焊接为好,注意控制焊接速度。7)盖面焊接前,应仔细地打磨填充层表面,保持待焊层表面平整,填充层焊缝表面与焊件表面距离1.5~2mm。......

2023-06-15

图4-4 5A02铝合金板的装配试件装配 把打磨好的焊件装配成Ⅰ形坡口的对接接头,间隙为2mm,5A02铝合金板手工钨极氩弧焊的焊接参数见表4-19。表4-19 5A02铝合金板手工钨极氩弧焊的焊接参数焊接操作 采用蹲位焊接,把焊件固定在适当的高度,调整好角度后,在焊缝的起点处引弧,为了避免在开始焊接的20~30mm长的焊缝中出现始焊端裂纹,焊接速度要适当地放慢些,使始焊端得到充分的热量,确保焊缝焊透和获得均匀的焊缝,然后稍加停顿再继续进行焊接。......

2023-06-15

手工钨极氩弧焊适用于焊接0.5~5.0mm的铝及铝合金焊件,机械化(自动)钨极氩弧焊可以焊接1~12mm的环缝或纵缝。所以,铝及铝合金采用手工钨极氩弧焊时,采用交流电源最好。常用铝及铝合金手工TIG焊的焊接参数见表4-11。......

2023-06-15

脉冲钨极氩弧技术是在普通钨极氩弧焊基础上采用可控的脉冲电流取代连续电流发展起来的。采用脉冲钨极氩弧焊技术在进行铸钢件缺陷修复时具有精度高、变形小等特点,操作简单灵活,适用于不同位置的补焊。脉冲钨极氩弧焊的焊接电流从低的基值电流到高的峰值电流周期变化。根据脉冲频率范围,脉冲钨极氩弧焊可分为低频脉冲钨极氩弧焊和高频脉冲钨极氩弧焊。......

2023-06-28

黄铜板熔化极氩弧焊的焊接参数见表5-11。表5-11 黄铜板熔化极氩弧焊的焊接参数6.焊缝清理焊缝焊完后,用不锈钢钢丝刷将焊接过程中的飞溅清除干净,在交专职焊接检验前,不得对各种焊接缺陷进行修补,焊缝处于原始状态。......

2023-06-15

焊件(管件) X20CrMoV121,高合金马氏体耐热钢管,即为高合金马氏体耐热钢。表10-11 X20CrMoV121高合金马氏体耐热钢管对接水平固定手工TIG焊打底、焊条电弧焊盖面焊的焊接参数3.焊接操作焊接层次分为打底层、填充层和盖面层三层。......

2023-06-15

钨极氩弧焊设备通常由焊接电源、引弧及稳弧装置、焊枪、供气系统、水冷系统和焊接程序控制装置等部分组成,对于自动氩弧焊还应包括焊接小车行走机构及送丝装置。图7-52所示为手工TIG焊设备系统示意图,其中焊接电源内已包括了引弧、稳弧装置及焊接程序控制装置等,图7-53所示为自动TIG焊的焊枪和导丝机构示意图。......

2023-07-02

相关推荐