焊工操作姿势也应随其适当地进行调整,以便操作。......

2023-06-15

1.焊接工艺特点

由于管焊件是倾斜的(45°上斜),用焊条电弧焊方法熔化的金属,都有从坡口上侧坠落到下侧的趋势,焊接熔池形状不好控制。故对焊工的综合操作技能要求更高,这是各类技能考试与各级焊工技术比赛较难操作的一种焊接项目。

不锈钢管对接45°上斜固定加十字管障碍焊的焊条电弧焊单面焊双面成形的特点:

1)为了不损坏不锈钢管的耐蚀性,焊前不锈钢管采用专用打磨不锈钢的砂轮打磨管子的氧化膜,可用不锈钢钢丝刷清除焊渣。

2)由于奥氏体不锈钢焊条的热导率小,线胀系数大,焊后容易产生较大的变形。因此,焊接过程中要采用短弧、快速焊。

3)不锈钢焊条在焊接时,由于焊芯的电阻率大,焊条药皮容易发红。因此,焊接过程中应采用较小的焊接热输入。

4)多层焊时,层间温度应严格控制在80℃以下。

5)为了避免不锈钢在焊接时容易出现晶间腐蚀,应选用超低碳焊条。

6)ϕ50mm×4mm不锈钢管在焊接过程中,可不预热。

图1-3 V形坡口

2.焊件材料及尺寸

(1)焊件材料 12Cr18Ni9不锈钢管。

(2)焊件尺寸 规格(直径×壁厚×长)为:ϕ50mm×4mm×100mm,2件。

(3)焊件坡口 V形坡口如图1-3所示。

3.焊接材料及设备

(1)焊接材料 E308-15(A107)焊条,ϕ2.5mm。

(2)烘干温度 焊前经250~300℃烘干,保温时间1h,随用随取。

(3)焊接设备 ZX5—400型弧焊整流器1台,直流反接。

4.辅助工具及量具

角向打磨机、焊条保温筒、敲渣锤、钢直尺(300mm)、钢丝刷和焊缝万能量规等。

5.焊接参数

ϕ50mm×4mm不锈钢管对接45°上斜固定加十字障碍焊条电弧焊的焊接参数见表1-9。

表1-9 ϕ50mm×4mm不锈钢管对接45°上斜固定加十字障碍焊条电弧焊的焊接参数

6.钢管的组装和定位焊

首先在时钟钟面10点和2点位置处各定位焊1点,其焊缝长为10~15mm。错边量≤0.3mm。钢管定位焊所用的焊接材料应与焊全缝相同,定位焊缝不应有焊接缺陷,在定位焊缝的两端修磨出斜坡,为焊全缝时作好接头准备。定位焊的焊接参数见表1-10。

7.钢管焊件的焊接操作

(1)焊前清理装配及焊接

1)焊前清理。在坡口及坡口边缘两侧各10~15mm范围内用角向打磨机进行打磨,使之呈现出金属光泽,并清除油、污、锈、垢,将焊丝也要进行同样处理。

2)焊件装配。将打磨完的焊件进行装配,装配尺寸见表1-10。

表1-10 不锈钢管对接45°上斜固定加十字障碍焊条电弧焊的装配尺寸 (单位:mm)

(2)定位焊 清理完的焊件焊前要进行定位焊,定位焊焊缝长为5~8mm,其厚度为3~4mm,定位焊焊缝质量与正式焊缝同样要求。定位焊的焊接参数见表1-9,不锈钢钢管对接45°上斜固定加十字障碍形式及定位焊的位置如图1-4所示。

8.焊接

不锈钢钢管的焊接层次分为打底焊和盖面焊两层。

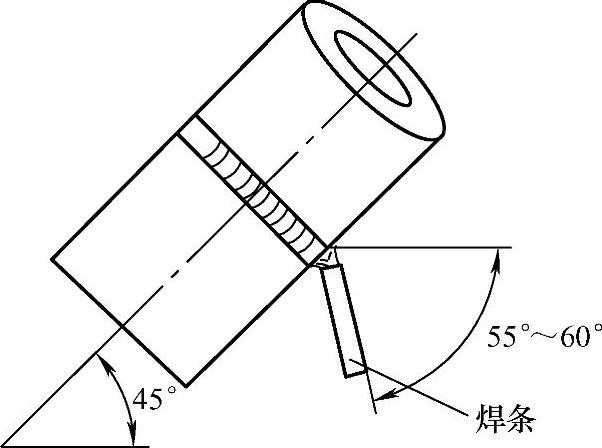

(1)打底焊 打底层的焊接是难度最大的一个环节。焊接时,为保证坡口上侧和坡口下侧的受热量均匀,应通过焊条的摆动,左右平行运动,从而促成熔池始终保持在水平位置上。在保证熔透的情况下,焊接速度应快些。起焊时,焊工操作位置为侧面蹲好,起弧点应越过时钟6点位置,并将管子周围分为左、右两个半圆各10~20mm,待电弧稳定燃烧后,将电弧压低焊接,以时钟3点到9点处为轴分为上下两个半圆,下半圆焊接由时钟6点→5点→4点→3点→2点处(或者6点→7点→8点→9点→10点处)止,焊条尽量伸向时钟的2点(或10点)位置处;上半圆由3点到2点处(或9点到10点处),中间用锉刀将焊缝锉成斜坡形,在3点(或9点)处起弧,直焊到11点到12点(或12点到1点之间)处,在12点处焊缝要搭接8~10mm。当发现熔孔过大,铁液稍有下坠现象时,应立即熄弧,待熔池稍冷却后,再继续起弧→熔化→焊接。施焊时焊条与焊件的角度如图1-5所示。

图1-4 不锈钢钢管对接45°上斜固定加十字障碍形式及定位焊的位置

a)障碍管形式 b)定位焊位置

图1-5 焊条与焊件角度

施焊过程要注意的是,焊条应随着管子曲率变化而变化,焊工操作姿势也应随其适当地进行调整,以便操作。施焊时,焊条的运动应平稳,填送焊条熔滴的位置应在上坡口的钝边处,通过电弧的吹力托住铁液,使铁液自然地流向下坡口的钝边处,在形成熔孔的情况下,焊件坡口上下侧也熔化良好。值得提醒的是为保证焊件内(管子内部)成形良好,不出现仰面、斜仰位焊缝内凹、管件内上爬坡及管平面下陷而形成焊瘤的情况下,在仰面、斜仰面的位置焊接时,焊条应尽量送进间隙中去。当在管上爬坡焊与管平面位置焊接时,焊条应送到上坡口根部的边沿处,利用铁液的自重,自然地下沉到焊缝内,这样才能保持焊件内成形良好。前半圆焊完后,再进行后半圆的焊接,施焊方法同上。

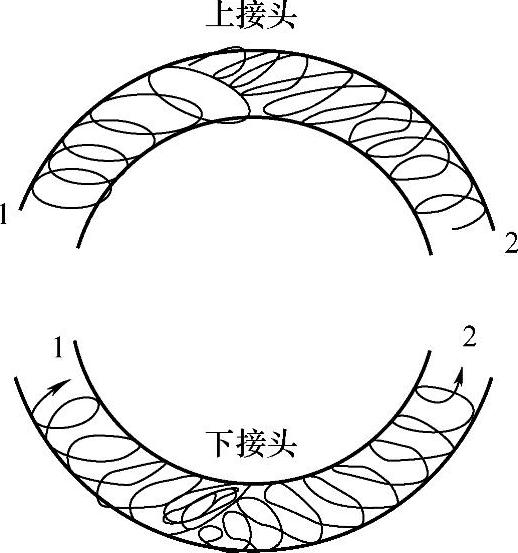

(2)盖面焊 焊接时,与打底焊时的焊条角度及运条方法相同,采用斜拉、椭圆形运条法(即斜圆圈运条法)。在上坡口与下坡口处平行的划椭圆形圆圈,焊条在上坡口边缘停留时间要比下边缘稍长些,坡口上下边缘要各熔化2~2.5mm。盖面焊要获得良好的外观成形,除了手把要稳,运条要匀,还应抓好起头、运条、收弧三个环节,这三个环节就是接好两个头的问题,即下接头与上接头。上接头与下接头斜圆圈接头运条手法及接头位置如图1-6所示。

图1-6 上接头与下接头斜圆圈接头运条手法及接头位置

1、2—焊接接头位置

9.焊缝清理

焊件焊完后,用敲渣锤、钢丝刷将焊渣、焊接飞溅物等清理干净,严禁动用机械工具进行清理,使焊缝处于原始状态,交付专职检验前不得对各种焊接缺陷进行修补。

10.焊接质量检查

按中华人民共和国国家质量监督检验检疫总局颁布实施的TSGZ6002—2010《特种设备焊接操作人员考核细则》评定,其外形尺寸应符合如下规定:

(1)焊缝外形尺寸 焊缝余高差≤2mm,焊缝宽度比坡口每侧增宽0.5~2.5mm,宽度差≤3mm。

(2)焊缝表面缺陷 咬边深度≤0.5mm,焊缝两侧咬边总长度不超过焊缝长的10%。背面凹陷深度:当管壁厚≤5mm时,深度≤25%壁厚,且≤1mm;焊缝表面不得有裂纹、未熔合、夹渣、气孔、焊瘤和未焊透。

(3)焊缝内部质量 焊缝经JB/T 4730.2—2005《承压设备无损检测 第2部分 射线检测》的标准进行检测,射线透照质量不低于AB级,焊缝缺陷等级不低于Ⅱ级为合格。

有关焊工:技师、高级技师的文章

焊丝 H08MnA焊丝,1.2mm。每个焊件在平行坡口50mm处,用划针划出测量焊缝的基准线。考核焊件清理程度应符合焊接要求,焊件为管件对接45°上斜固定,应正确进行定位焊,正确选择焊接参数。2)焊缝外观质量。时间规定 焊前准备时间20min,正式焊接操作时间为60min。......

2023-06-15

表2-4 不锈钢钢管对接垂直固定单面焊双面成形的焊接参数4.焊接操作焊接层次分为打底层、盖面层两层。不锈钢管对接垂直固定手工TIG焊打底焊时焊枪与焊丝、管子的角度如图2-5所示。同时,每道焊缝与前一道焊缝要搭接1/3左右,盖面层焊缝要熔进坡口两侧边缘1~2mm。图2-6 不锈钢管对接垂直固定焊条电弧焊盖面焊时焊条与管子的夹角......

2023-06-15

焊件装配、焊接层次及障碍管位置如图1-11所示。图1-11 焊件装配、焊接层次及障碍管位置a)焊件装配及焊缝层次 b)障碍管位置辅助工具及量具 氩气流量表、打渣锤、钢直尺、钢丝刷、台式砂轮机、角向打磨机和焊缝万能量规等。......

2023-06-15

氩气 氩气纯度不小于99.9%。钨极 WCe—5型(铈钨极)2.5mm,钨极端部磨成20°~25°的圆锥形。焊件 Q245钢管,42mm×5mm。考核焊件清理程度应符合焊接要求,应正确进行定位焊,正确选择焊接参数。3)焊缝内部质量。时间规定 焊前准备时间20min,正式焊接操作时间为40min。......

2023-06-15

创伤后应激障碍是由异乎寻常的威胁性或灾难性应激事件,导致延迟出现和长期持续的心理障碍,这类事件几乎能使每个人产生弥漫的痛苦。随着时间的推移,相当比例的创伤后应激障碍患者症状会逐渐缓解,少数患者的创伤状态会渗透进其认知模式和行为模式,产生长远的负面影响,可持续数年甚至延续终身。5.个性特征性格内向的个体在创伤后患应激障碍的可能性大。......

2023-12-04

3)单击→,系统将弹出对话框,选择上步创建的基准平面作为草绘平面,并单击选项进入草绘界面。4)选择中的按钮,使草绘平面与屏幕平行,在中心处绘制直径为400.00的圆,如图6-118所示,单击按钮完成草绘。图6-118 绘制圆图6-119 更改拉伸方式图6-120 创建固定板图6-121 模型树......

2023-06-19

本节设计一个具有凹槽的台面,将作为固定件使用。单击工具栏内的约束图标,标注并调整矩形的形状尺寸,矩形的长为200mm,高为140mm,水平线到H轴的距离为70mm,垂直线到V轴的距离为100mm。拉伸生成平板单击工具栏中凸台图标,出现对话框。生成第二个矩形草图在图形区选中台面零件的上表面,在工具栏中单击草图图标,进入工作台。单击工具栏中的退出工作台图标,重新进入零件设计工作台。在栏内输入3mm,在图形区选择上表面外侧的4个棱边。......

2023-07-01

相关推荐