同时,宽馏分润滑油料较易分离,窄馏分润滑油料较难分离。馏分润滑油料馏分分割和加工路线,工业上有两种情况。现代润滑油厂则多采用窄馏分分割和窄馏分加工的路线,其必要性和技术经济优越性可归纳为以下各点。(二)窄馏分润滑油料的制取方法提高润滑生产效率和改善润滑油质量的方法之一是制取窄馏分。......

2023-06-30

润滑参数包括润滑的频率、时间和油量等。

1.润滑频率的设定

润滑频率又称为给油周期性,是自动润滑的时间间隔。润滑频率与自动扶梯的使用环境、链条特性以及润滑油性能等参数有关,因此,需要根据实际情况确定。但由于相关参数及实际情况的复杂性,通常需要根据经验及试验方法进行综合设定。

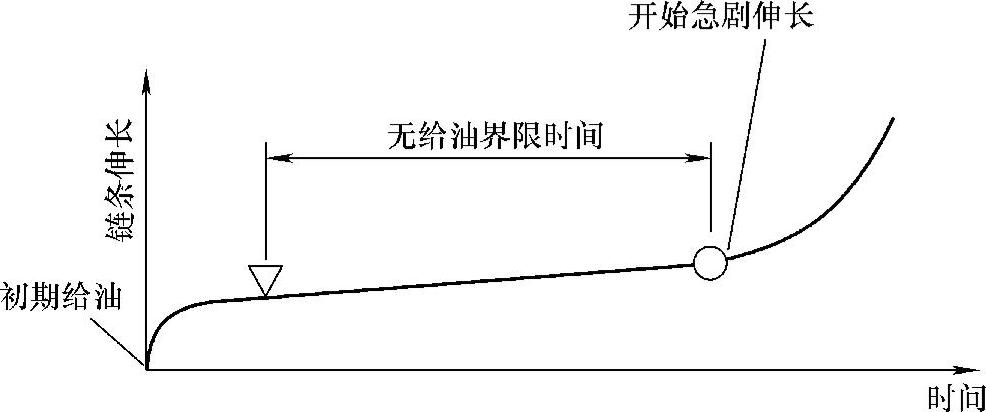

图9-3-3为链条伸长与时间的关系图。该图是模拟链条在自动扶梯的实际运行状况,仅在试验开始前充分润滑,然后进行连续运转试验,通过按给油周期测定链条的伸长率得出的关系曲线图。从图中可以看出,该关系曲线有试验初期、中期和后期3个明显不同的区间。其中初期是由于制造误差及磨合等原因,短时间内链条有一定的伸长。在之后的试验中期期间,由于润滑油的存在,链条持续一段时间的平稳伸长变化过程。随着运行时间的推移,在润滑油持续有效时间过期之后,链条开始急剧伸长。我们将以上试验中期的持续时间称之为无给油界限时间。这个时间段就是正常情况下使用该润滑油的链条润滑安全周期。理论上在这个周期内给油,链条就可以处于良好的润滑状态。但实际上,由于考虑到安全率和实际使用环境的影响,通常润滑频率会比无给油界限时间短。尤其在室外环境情况下,由于雨水、灰尘及温度等恶劣环境,需要相应增加润滑次数,以防止由于雨水冲洗润滑油流失引起的异常摩擦和生锈等。

图9-3-3 链条伸长与时间的关系图

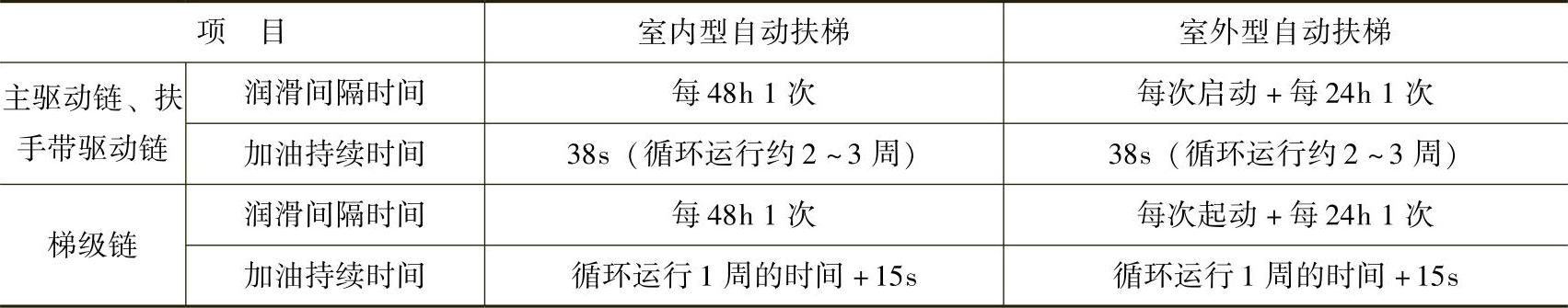

表9-3-2是某型号自动扶梯双油路润滑系统润滑频率和时间表,具体的某种扶梯的润滑频率和时间需要根据生产厂提供的相关资料进行设定。

表9-3-2 某型号自动扶梯双油路润滑系统润滑频率及时间表

2.润滑量的设定

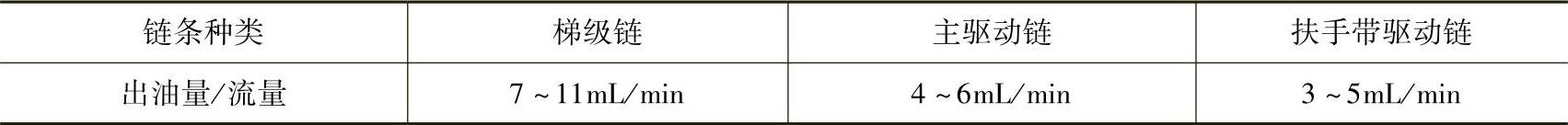

润滑量包括单次供油出油量及油箱容量等。单次供油出油量与自动扶梯的提升高度及系统所使用的链条型号规格等相关。此外,对于同一系统中不同链条的供油量又不一致,并且出油量大小可通过油嘴的大小、数量和供油时间控制。正常情况下,链条规格越大、排数越多、长度越长,其单次供油量就越大,供油时间也较长。因此,在自动扶梯的链条当中,梯级链的供油量是最大的。如表9-3-3所示为一种自动扶梯对各链条油嘴出油量的设定。

表9-3-3 一种自动扶梯对各链条油嘴出油量的设定

注:按环境温度20℃计。

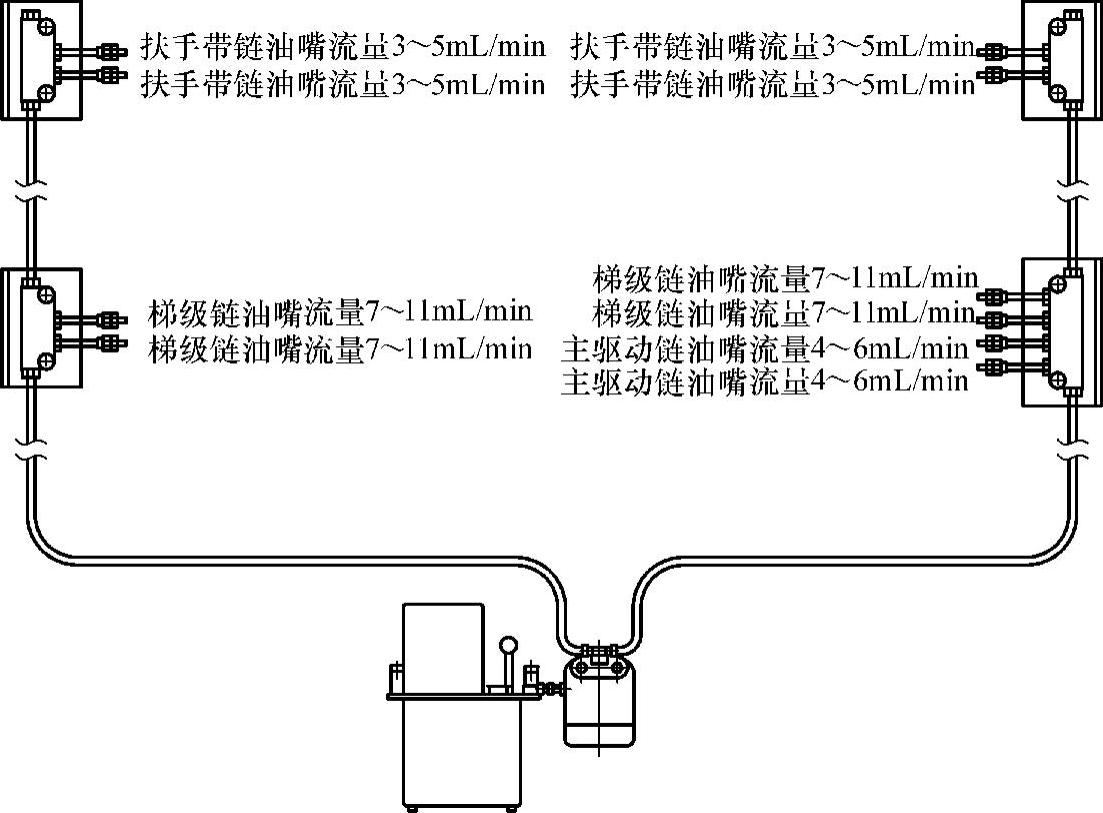

而对于油箱容量,为了减少注油次数及控制频率,通常要求单次注油的可使用天数至少大于一个正常维保周期。因此,自动扶梯提升高度越高或者在同样提升高度情况下,室外型自动扶梯的油箱容量也就更大。图9-3-4为某自动扶梯单油路的供油装置配置简图。

图9-3-4 某自动扶梯单油路的供油装置配置简图

如果按提升高度为10m,运行速度为0.5m/s计算,其梯级链运行一周的时间约为105s,那么该供油装置单次供油量可作如下计算如下:

单次供油时间:105s+15s=120s

各油嘴每分钟流量总量:9mL/min×4+5mL/min×2+4mL/min×4=62mL/min

供油装置单次供油量:62mL/min×120s/60=124mL

油箱容量:如果按供油频率为每48h供油1次,每天运行16h,正常维保周期为15d计算,则该自动扶梯的油箱容量至少为(16×15/48)×124mL=620mL

值得指出的是,图9-3-4如果按照双油路系统配置的话,同样的润滑点数量及出油率,按表9-3-2的室内型自动扶梯润滑频率和时间计算,则其理论油箱容量计算如下:

单次供油时间:105s+15s=120s

供油装置单次供油量:

9mL/min×4×120s/60+(5mL/min×2+4mL/min×4)×38s/60=88.47mL

如果同样按供油频率为每48h供油1次,每天运行16h,正常维保周期为15d计算,则该自动扶梯的油箱容量至少为(16×15/48)×88.47mL=442.35mL

比上述单油路系统节油率:(620-442.35)/620mL×100%=28.7%

有关自动扶梯的文章

同时,宽馏分润滑油料较易分离,窄馏分润滑油料较难分离。馏分润滑油料馏分分割和加工路线,工业上有两种情况。现代润滑油厂则多采用窄馏分分割和窄馏分加工的路线,其必要性和技术经济优越性可归纳为以下各点。(二)窄馏分润滑油料的制取方法提高润滑生产效率和改善润滑油质量的方法之一是制取窄馏分。......

2023-06-30

润滑油基础油的质量是影响润滑油质量的重要因素。随着现代工业的发展及环保要求日益严格,对润滑油的质量要求也越来越高,迫切需要生产出具有高黏度指数、抗氧化安定性好、低挥发性的高档润滑油基础油。表2-7API润滑油基础油分类第Ⅰ类为石蜡基基础油,一般由常规的溶剂抽提工艺生产。通用润滑油基础油按饱和烃含量和黏度指数的高低分3类共7个品种。本标准中Ⅱ类、Ⅲ类基础油黏度等级以100℃运动黏度中心值来表示。......

2023-06-30

如图2-5中,工件旋转一周的时间,刀具正好从位置Ⅰ移到Ⅱ,切下Ⅰ与Ⅱ之间的工件材料层,四边形ABCD称为切削层公称横截面积。切削层实际横截面积是四边形ABCE,AED为残留在已加工表面上的横截面积,它直接影响已加工表面的表面粗糙度。图2-5切削层参数切削层形状、尺寸直接影响着切削过程的变形、刀具承受的负荷以及刀具的磨损。......

2023-07-01

本实验在电动机转速为4000 r/min时,选用直径为0.32 mm、长度为1 cm的喷嘴进行不同浓度PEO纺丝溶液的纺丝实验,通过改变PEO溶液的浓度观察纳米纤维形态随浓度的变化规律,进而探究纺丝溶液浓度对纳米纤维形态质量的影响。当PEO纺丝溶液浓度增至6%时纳米纤维中无珠状纤维与絮状杂质产生,此时纤维直径分布更加集中。......

2023-06-23

(二)高压加氢补充精制催化剂的性能评价加氢处理润滑油基础油虽具有黏度指数较高、挥发性较低、热氧化安定性较好等许多优点,但是在日光或紫外光照射下会变色,产生浑浊,最终出现沉淀现象,即光安定性较差的缺点。目前,采用最多的方法是加氢补充精制,加氢补充精制是把润滑油中影响光安定性的非理想组分转化为理想组分,属于化学处理过程。......

2023-06-30

螺纹的主要几何参数有大径、小径、中径、螺距和牙型半角,这些参数的误差对螺纹互换性的影响不同,其中中径偏差、螺距误差和牙型半角误差是影响互换性的主要几何参数误差。它是螺纹牙侧相对于螺纹轴线的方向误差,它对螺纹的旋合性和连接强度均有影响。根据以上分析,螺纹中径是衡量螺纹互换性的主要指标。......

2023-06-15

因此只有选择合适的后角数值,才能获得较高的刀具寿命。副偏角κ′r的主要作用是减少副切削刃与已加工表面间的摩擦,它的大小对表面粗糙度和刀具寿命有较大影响。......

2023-06-24

式有时还写为以为观测值的正直摄影精度估算当以为观测值时,式可写为不考虑摄影基线误差mB和主距误差mf,而以为误差源,式的微分式为或写为转为中误差形式,并认定mx1=mx2=my1=m,则有式和式是近景摄影测量中,以正直摄影方式进行摄影时,对精度预先实施粗略估算的常用式。7)两台摄像机的有效焦距越大,视觉测量系统的测量精度越高,即采用长焦距镜头容易获得较高的测量精度。......

2023-11-24

相关推荐