电能是由发电部门的发电机产生的,这些电能需要通过供配电系统传输给用户。从发电部门的发电机产生电能开始到电能供给最终用户,电能经过了电能的产生、变换、传输、分配和使用环节,这些环节组成的整体称为电力系统。电网是电力系统的一部分,它不包括发电部门和电能用户。......

2025-09-29

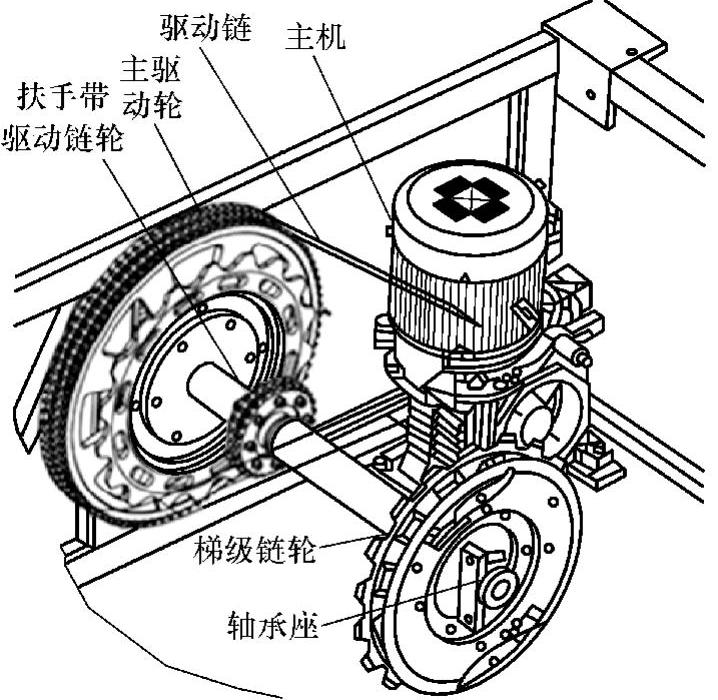

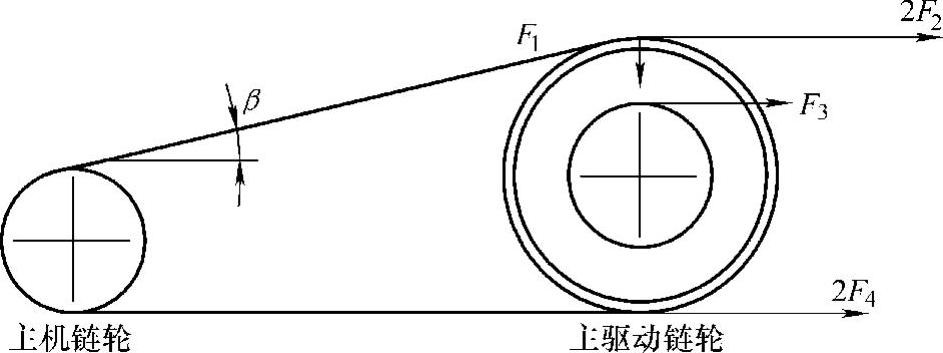

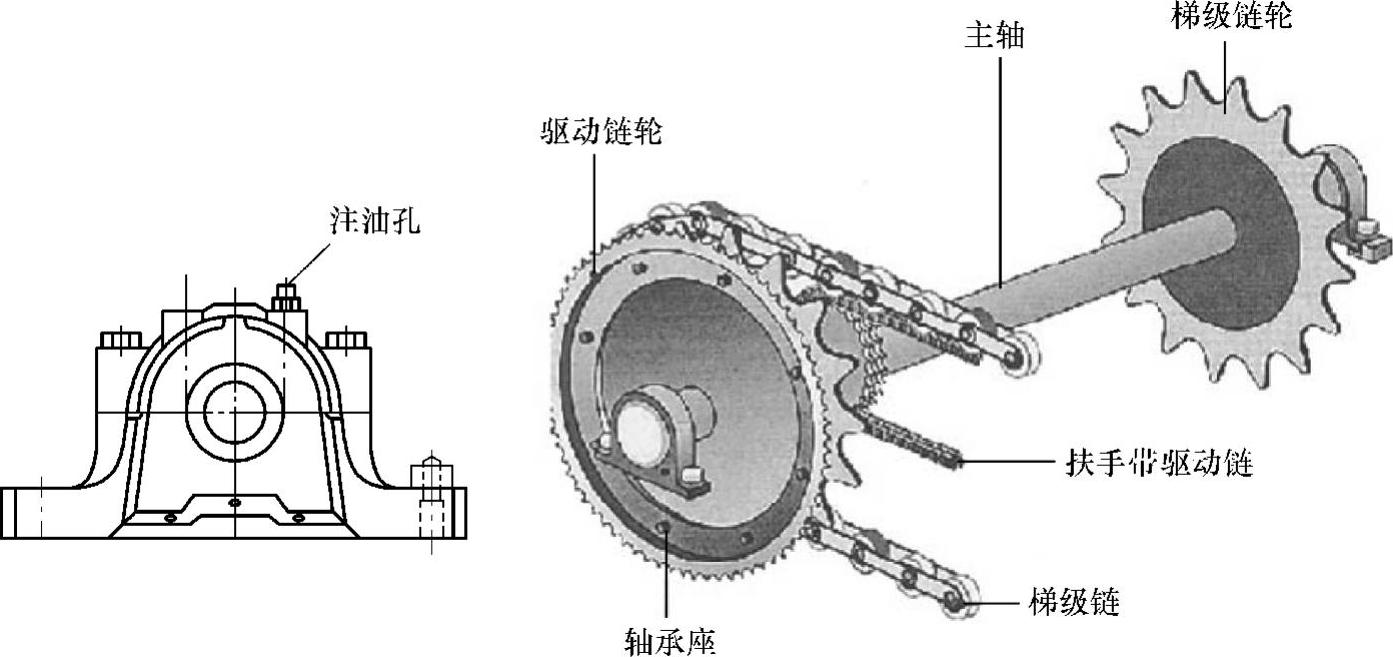

如图3-3-1所示,主驱动轴安装在自动扶梯的上端部,轴体上安装有主驱动轮、梯级链轮、扶手带驱动链轮和附加制动器(如有)。

1.主驱动轴的一般结构

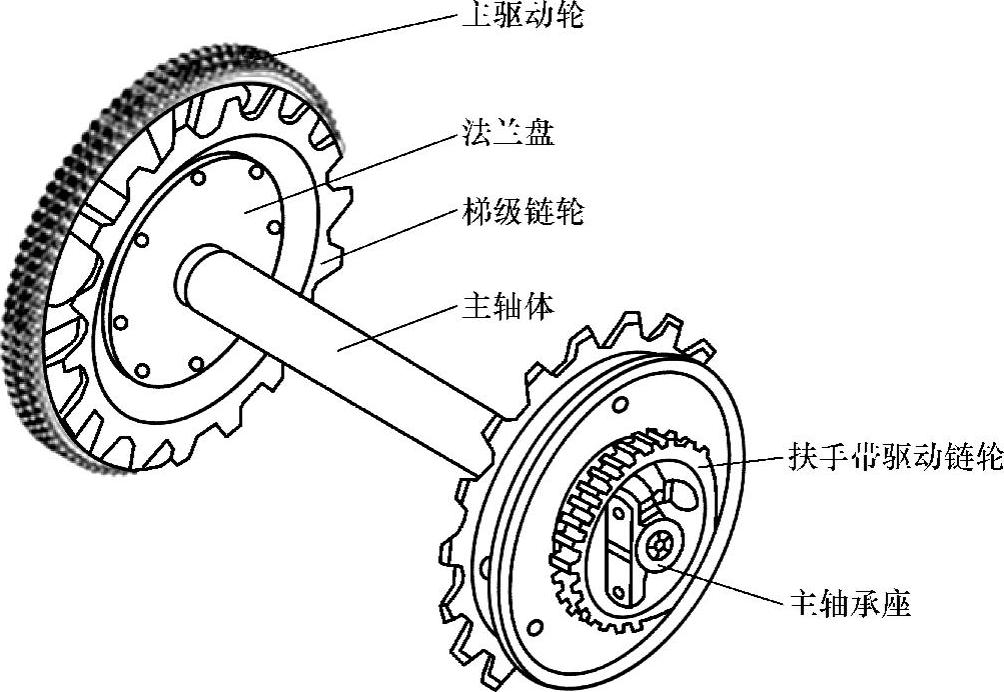

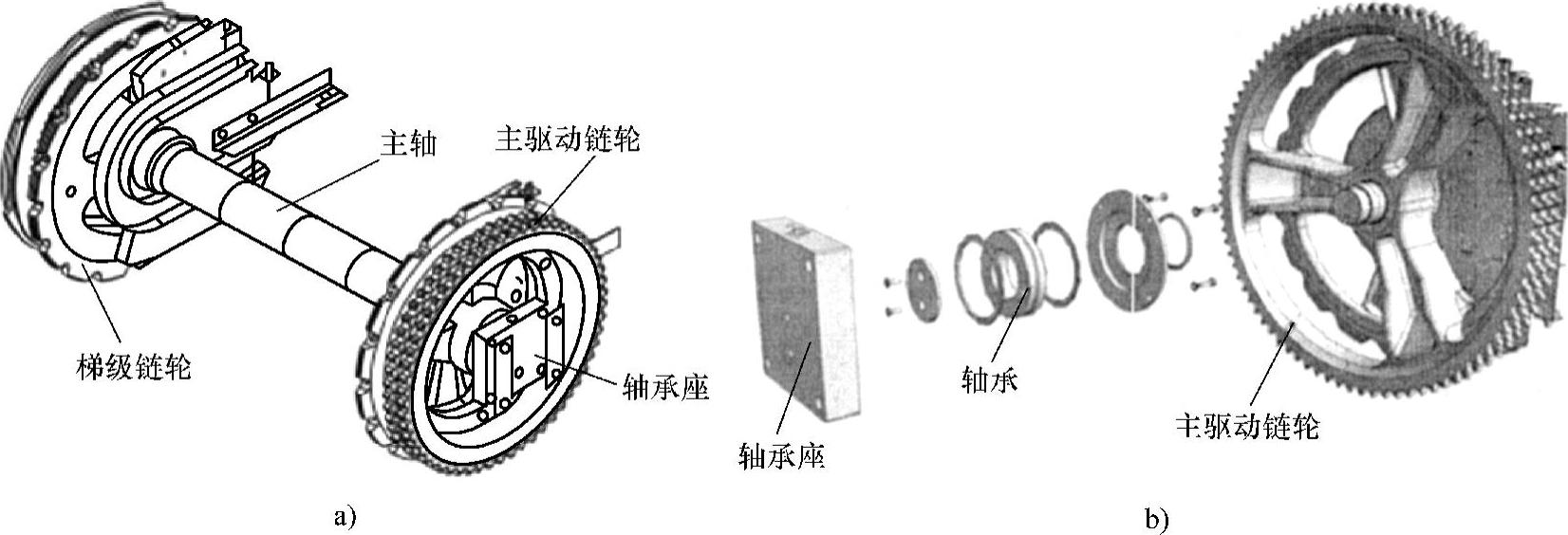

图3-3-2所示是最常用的主驱动轴的一般结构。

(1)主轴体 主轴体一般是实心轴,由优质钢材制造,在工作中需要承受很大的转矩和弯曲力。对于需要在轴体上焊接联接件的主轴结构,其材质应有良好的可焊性。

图3-3-1 主驱动轴

(2)法兰盘 法兰盘的作用是用来安装梯级链轮,它一般采用焊接的方法安装在主轴两侧。由于需要承受很大的扭转力,所以法兰盘的焊接需要进行焊缝质量检查。

但也有将梯级链轮直接焊在主轴体上的结构,此时主轴体上不需要先焊接法兰盘,简化了结构,但缺点是在使用中不能单独更换梯级链轮,且在制造中需要控制焊接应力。这种结构多用于普通扶梯。

还有一种不采用焊接的结构,梯级链轮上带有轴套,用热压的方法直接固定在主轴体上,避免了焊接应力对轴体强度的影响。

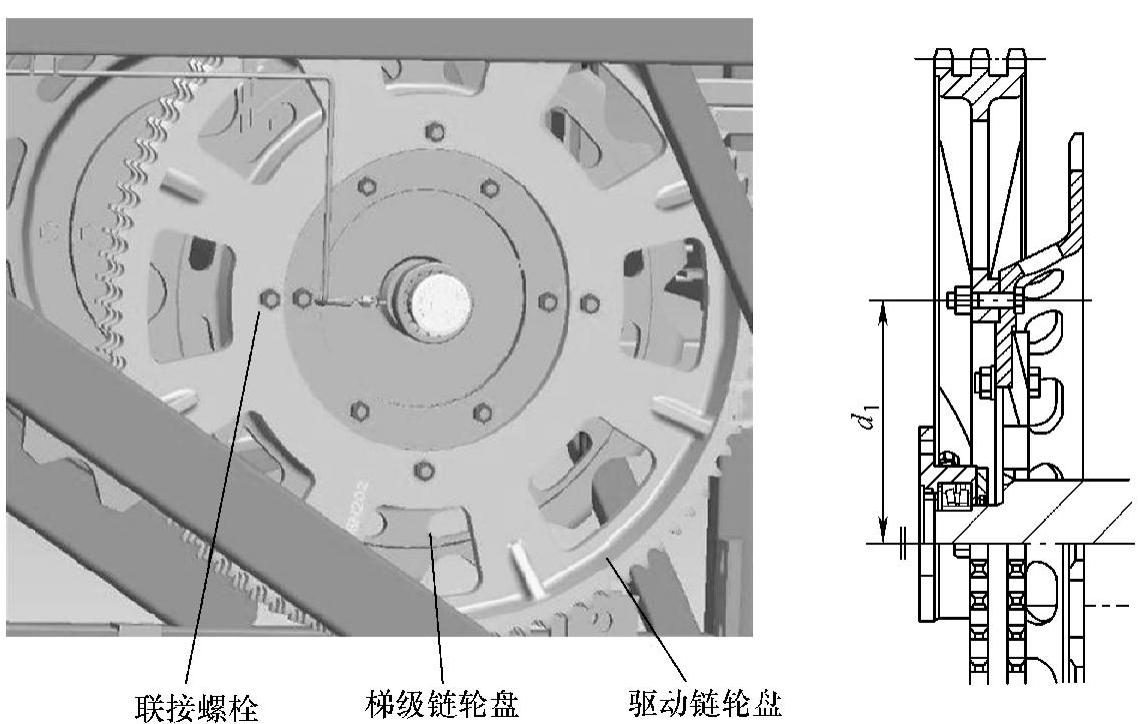

(3)梯级链轮 梯级链轮必须是双侧安装,同步驱动桁架两侧的梯级链。梯级链轮用螺栓紧固在法兰盘上(除热压式装配)。

(4)主驱动轮 主驱动轮的作用是传递主机的动力,并起到减速的作用。主驱动轮安装在主机一侧,如果是双侧驱动,则在主轴的两侧都有主驱动轮。主驱动轮一般是安装在梯级链轮上的,用高强度螺栓加以固定。

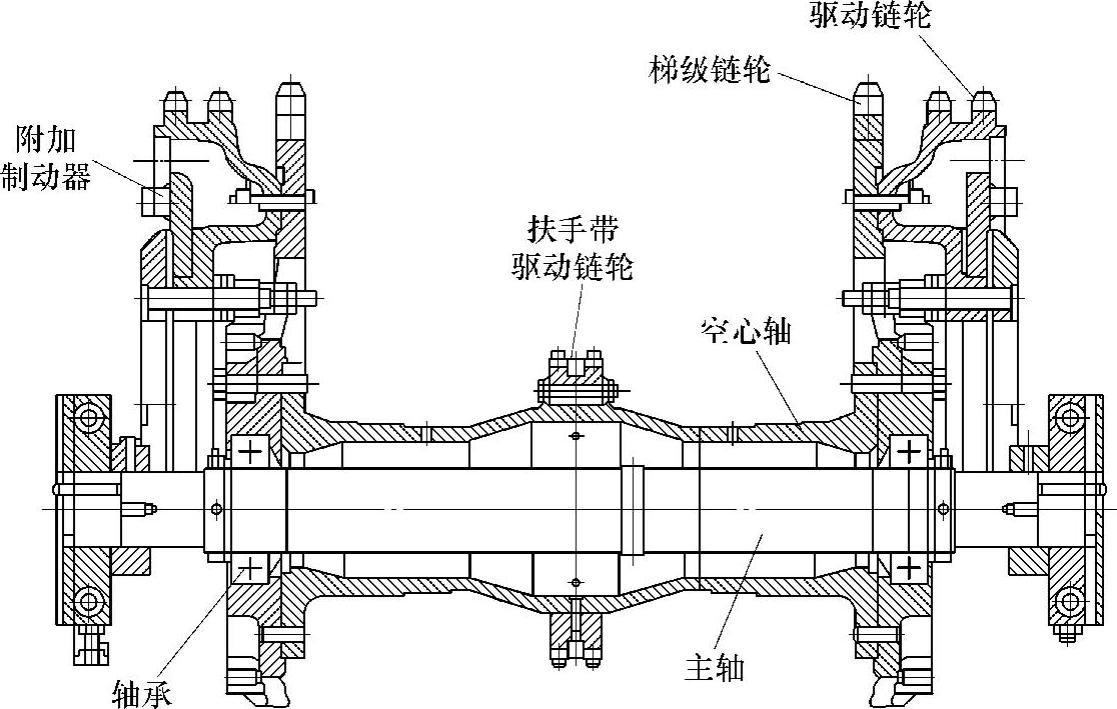

(5)扶手带驱动链轮 根据不同的设计,有的安装在主轴体的中间位置(图3-3-2),也有的安装在主轴的两个端部,用高强度螺栓加以固定在梯级链轮上(图3-3-3)。

图3-3-2 主驱动轴的一般结构

(6)主轴承座 主轴承座安装在主轴体的两个端部,需承受主轴的旋转载荷。

2.主驱动轴的一般强度要求

作为自动扶梯的主要驱动元件,主驱动轴需具备静载5000N/m2条件下最小5倍安全系数的强度。通常,需要对主轴体、链轮联接螺栓、驱动链条等进行破断强度的计算校核。除此之外,还建议对主驱动轴、链轮以及链轮与主轴间的焊缝进行疲劳强度的核算,一般抗疲劳强度的安全系数应在1.5以上。对于轴承,除强度外还需计算工作寿命,以保证轴承工作寿命满足扶梯工作寿命的要求。一般普通扶梯不小于70,000h,公交型扶梯和重载型扶梯不小于140000h(按各自的载荷条件)。

3.主轴体

主轴体是自动扶梯的主要受力部件,其在工作中需要承受来自乘客载荷和来自梯级(包括梯级链)自重的转矩和弯曲力,在设计中需要对其进行强度校核。主轴体需要采用优质钢材制造,常见使用的有16Mn或45钢等。对于需要在轴体上焊接连接件的主轴结构,其材质应有良好的焊接性。

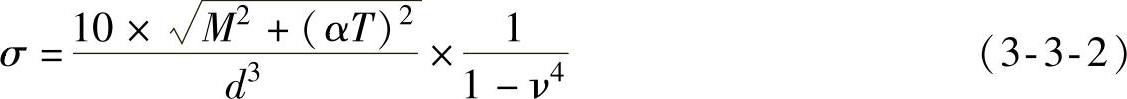

对于主轴类的强度校核,需要考虑运动部件的自重、乘客载荷、系统设定的张紧力、扶手带驱动力。而且该计算通常以设计的最大梯宽,最小的倾斜角度,许用的最大提升高度及最大的承载能力进行校核。由于主轴体是驱动元件,同样需要以5000N/m2的静载荷加以计算,安全系数不能小于5。以下是一种通用的强度校核方法:

实心圆轴

空心圆轴

式中 σ——轴计算截面上的工作应力,单位为MPa;

d——轴的直径,单位为mm;

M——轴计算截面上的合成弯矩,单位为N×mm;对合成弯矩的计算需要按5000N/m2静载荷加以计算;

T——轴计算截面上的转矩,单位为N×mm,对轴计算截面上的转矩的计算需要按5000N/m2静载荷加以计算;

α——校正系数,0.65~1;

ν——空心轴内径与外径之比。

图3-3-3 空心轴结构的主轴

图3-3-3所示为空心轴结构的主轴,分成空心轴和主轴体两个部分,具有将转矩和弯曲力分别由空心轴和主轴体分担的优点,但存在结构上相对复杂、主轴承需要采用密封轴承的缺点,使用广泛度受到限制。

4.链轮

主驱动轮、梯级链轮和扶手带驱动链轮都直接与链条啮合,实现牵引运动。其中梯级链轮必须是双侧安装,同步驱动桁架两侧的梯级链。梯级链轮用螺栓紧固在法兰盘上(除热压式装配)。对扶手带驱动链轮而言,根据不同的设计,有的安装在主轴体的中间位置(图3-3-1),也有的安装在主轴的两个端部,用高强度螺栓加以固定在梯级链轮上(图3-3-2)。

作为驱动元件的组成部分,链轮需要有足够的强度以传递转矩,以5000N/m2静载荷计算,满足最小5倍安全系数的要求,在材料方面还需要考虑链轮的耐磨性。同时,链轮在主轴体上的装配还需要保证精度。

(1)材质 链轮材质有优质钢、球墨铸铁,也有高强度灰铸铁,它们分别使用在不同种类的扶梯上。不管是哪种材质的链轮都应具有相当的工作寿命:一般在普通扶梯上使用的链轮,其工作寿命不小于70,000h,在公交型和重载型扶梯上使用的链轮,其工作寿命则需要按各自的载荷强度,以不小于140,000h进行设计。

(2)装配精度 在自动扶梯的运行中,需要保证左右两条梯级链和扶手带链同步运动,因此在主轴的装配中必须严格保证左右两端上的链轮的对称同步度。同时,为了保证扶梯平顺地运行,链轮在传动中的径向圆跳动也是需要控制的指标之一。因此在对各种链轮进行装配时,装配孔必须严格装配,紧固螺栓应采用铰制孔配合,螺母必须要有可靠的防松措施。

(3)齿数设计 为了保证自动扶梯具有良好的运行舒适度,需要合理确定梯级链轮的齿数。在行业中,链轮的齿数通常为16~30。从链轮设计的标准来说,链轮的最小齿数应不小于13,(由于机加工的限制,通常很少见15或以下的齿数的链轮)。在提升高度越大及运行速度越快的扶梯中,链轮的齿数通常较大。齿数越多,梯级的振动越小,运动越平稳。

(4)主驱动链的强度校核 对主驱动链的强度校核,可以按工作中受力计算和5000N/mm2的静载荷进行计算。由于按静载核算是GB16899—2011规定的方法,因此按工作受力情况的核算只是设计计算中的一个内容,其核算的结果不能小于静力核算的结果。

1)按工作中的受力计算。下面以扶手驱动中间传动方式为例,说明主驱动链的强度校核。图3-3-4为主驱动链的受力示意图。

由∑F=0可得

F1cosβ=2F2+2F4+F3 (3-3-3)

由∑M=0可得

图3-3-4 主驱动链的受力示意图

F1—驱动链条的牵引力 F2—梯级自重和乘客载荷的牵引力 F3—扶手驱动链条牵引力 F4—返回侧梯级、梯级链自重的牵引力 β—链条倾角

S=Fbmc/F1 (3-3-5)

式中 F1——主驱动链的工作牵引力,单位为N;

F2——梯级自重、乘客载荷(按制动载荷)产生的牵引力,单位为N;

F3——扶手带驱动链轮牵引力,单位为N;

F4——返回侧梯级,梯级链自重的牵引力,单位为N;

β——链条倾角;

dstk——梯级链轮节圆直径,单位为m;

dhd——扶手带驱动链轮节圆直径,单位为m;

dk——主驱动链轮节圆直径,单位为m;

Fbmc——驱动链条的破断强度,单位为N;

S——驱动链条的破断安全系数。

2)以5000N/m2的静载荷对主驱动链的强度校核。

F=PAsinαD1/D2 (3-3-6)

S=F/F1 (3-3-7)

式中 F——驱动链条的牵引力,单位为N;

P——5000N/mm2;

A——自动扶梯倾斜段在水平面上的投影面积,单位为mm2;

D1——主机上驱动链轮的直径,单位为mm;

D2——梯级链轮直径,单位为mm;

S——驱动链条的破断安全系数;

F1——驱动链条的破断强度,单位为N。

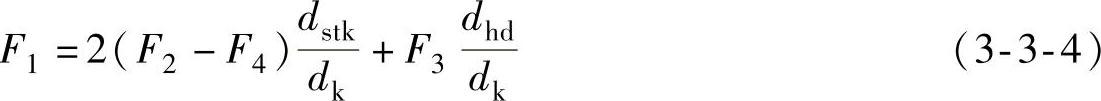

(5)链轮间联接螺栓的拉伸及剪切强度校核 对于主驱动链轮与梯级链轮间采用螺栓联接的结构(图3-3-5),需要进行螺栓强度及安全系数的计算及验证,以保证其联接

的安全性。而且,该联接螺栓一般采用铰制孔配合螺栓,以提高左右两侧链轮齿的对齐度,确保左右两侧梯级链轮运行时的一致性。主驱动链轮是驱动元件,对联接螺栓的强度需要按静载5000N/m2加以计算,其安全系数不应小于5。(https://www.chuimin.cn)

图3-3-5 主驱动链盘和梯级链盘螺栓联接示意图

首先需根据自动扶梯的规格参数计算出梯级链轮上的总牵引力及转矩,然后通过螺栓的预紧力,校核螺栓的拉伸强度,具体计算如下:

1)倾斜段作用在梯级链轮上的总牵引力Fmk的计算公式为

Fmk=Fdn1sinα(1+μ) (3-3-8)

式中 Fd——按标准规定的载荷5000N/m2进行计算,以1.0m宽度的梯级为例,每个梯级的载荷约为180kg,单位为N;

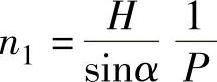

n1——倾斜段上梯级的数量, ;

;

H——扶梯提升高度,单位为m;

α——扶梯的倾斜角度,单位为(°);

P——两个梯级链滚轮(梯级主轮)之间的中心距,单位为m;

μ——梯路摩擦因数,各厂家的设计略有不同,计算时一般按经验取为0.03。

2)梯级链轮上总转矩Mt3的计算公式为

Mt3=Fmkdstk/2 (3-3-9)

式中 Mt3——梯级链轮上的总转矩,单位为N·m;

Fmk——倾斜段梯级链轮上的总力,单位为N;

dstk——梯级链轮节圆直径,单位为m。

3)螺栓的预紧力Fp的计算公式为

Fp=T1/(Kfd) (3-3-10)

式中 Fp——链盘连接的预紧力,单位为N;

T1——螺栓的预紧力矩,单位为N·m(一般来说,8.8级螺栓取210N·m);

Kf——拧紧力矩系数(0.18~0.21);

d——螺栓公称直径,单位为m。

4)链盘连接的摩擦力Ff的计算公式为

Ff=nμ1Fp (3-3-11)

式中 n——链盘上联接螺栓的数量;

μ1——盘间摩擦系数,通常取0.18;

Fp——链盘连接的预紧力,单位为N。

5)螺栓拉伸强度的校核。螺栓配合处截面的拉伸安全系数的计算公式为

St1=σs/σt (3-3-12)

式中 σs——螺栓屈服应力,如8.8级螺栓屈服应力为640MP;

σt——螺栓配合处截面拉伸应力,单位为MPa。

式中 Fp——链盘连接的预紧力,单位为N;

d2——螺栓的直径,单位为mm;

n——链盘上联接螺栓的数量。

螺纹处截面拉伸安全系数的计算公式为

St2=σs/σscrew (3-3-14)

式中 σscrew——螺纹处截面拉伸应力,单位为MPa;

d3——螺纹处截面的等效直径,单位为mm。

在进行螺栓联接的强度校核时,无论是螺栓在配合处截面的拉伸安全系数还是螺纹处截面拉伸的安全系数均需大于5,以保证链轮连接的安全性。

若结构设计上存在有过盈配合来传递驱动力,则还需要验证配合公差是否得当,材料性能、公差以及结构尺寸对配合温度的影响等。

5.主驱动轴的固定方式

主驱动轴都是通过两个端部的轴承座固定在桁架上的,按照轴承座的结构,可分为座式轴承座固定和端部式轴承座固定。

(1)座式轴承座固定 如图3-3-6所示,主驱动轴采用的是座式轴承座固定方式,轴承座安装在桁架的轴承座安装平台上,一般一端采用固定式轴承,另一端采用自调心轴承,以补偿安装制造的误差。由于自动扶梯的主轴属于低速重载动转,适合采用外部加注润滑油脂的方式润滑(有利于提高轴承的使用寿命),因此座式轴承座一般都采用润滑油脂润滑,在外壳上设置注油孔,在使用中定期加注润滑脂。

图3-3-6 座式轴承座固定

这种结构的主轴固定方式由于结构简单,易于安装、调整和维护,在自动扶梯上使用最广泛。在安装时,将轴承座的上盖打开,将已装上了轴承的主驱动轴放入轴承座,然后加入适量润滑脂,再将上盖盖上拧紧。如果需要更换轴承,则需要将整个主驱动轴吊起。

(2)端部式轴承座固定 如图3-3-7所示,主驱动轴采用的是端部式轴承座固定方式。端部式轴承座固定方式常见于采用整体式侧板焊接式导轨结构(俗称船尾板)的扶梯上,主驱动轴承座固定在船尾板上,再整体吊入桁架中进行装配。在使用中如需更换轴承,则同样需要把主驱动轴吊起,再进行轴承的更换。

图3-3-7 端部式轴承座固定

6.主驱动轴的轴承设计

(1)轴承的承载能力 在轴承的选用上,首先需要对轴承的承载能力进行校核,以确保其强度满足要求,一般其安全系数需大于1.5。其计算公式为

So=Co/FB (3-3-16)

式中 Co——轴承的静载力,单位为N;

FB——静载5000N/m2下的轴承静载力,单位为N。

(2)轴承的寿命计算 主驱动轴的轴承在选用上至少要与扶梯的大修周期相同或更长,以避免扶梯在使用周期中由于轴承失效,需要拆除主驱动轴进行轴承的更换。一般来说,扶梯的使用寿命会因为其类型有所区别,通常普通扶梯按每天运行12h、每周6天、每年52周计算20年的轴承工作寿命(约合70,000h);公交扶梯则按每天运行20h、每周7天、每年52周计算20年的轴承工作寿命(约合140,000h)。

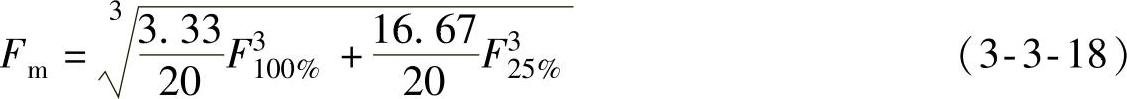

轴承寿命的计算公式为

式中 C——基本的动载荷,单位为N;

n——转速,单位为r/min,n=60v/(πD);

D——梯级链轮节径,单位为mm;

p——等效寿命指数(球轴承为3,滚子轴承为10/3);

a1——可靠性寿命调整系数,详细参看GB/T 6391—2003/ISO 281:1990(一般情况下,a1=0.33);

a23——附加黏性比率的寿命调整系数,详细参看GB/T 6391—2003/ISO 281:1990(一般情况下,a23=0.61);

Fm——不同交通载荷条件下的等效载荷,单位为N,详细计算请参看GB/T6391—2003/ISO281:1990或者轴承相关设计书籍。

以公交扶梯的一般客流特性(每3h中,有1h设定为100%制动载荷,其余2h设定为25%的制动载荷)为例,Fm可按下式进行计算:

相关文章

电能是由发电部门的发电机产生的,这些电能需要通过供配电系统传输给用户。从发电部门的发电机产生电能开始到电能供给最终用户,电能经过了电能的产生、变换、传输、分配和使用环节,这些环节组成的整体称为电力系统。电网是电力系统的一部分,它不包括发电部门和电能用户。......

2025-09-29

目前北美地区的自动扶梯标准由美国机械工程师学会ASME和加拿大标准协会CSA联合制定和维护,与垂直电梯标准技术要求统一在一个文本中。根据标准中各项技术要求的综合分析比较,北美地区安全标准对自动扶梯的安全要求要高于欧洲的自动扶梯标准。北美地区和欧盟的电梯、自动扶梯标准分别来自不同的标准体系,在理解和应用方面差异性很大。......

2025-09-29

PLC的种类很多,但结构大同小异,典型的PLC控制系统组成框图如图5-4所示。I/O点数是选择PLC的重要依据之一。PLC的电源对电网提供的电源稳定度要求不高,一般允许电源电压在其额定值±15%的范围内波动。......

2025-09-29

(三)智能家电的智能化程度今天,智能家用电器的智能化程度大不相同,同一类产品的智能程度也有很大的差别,一般可分成单项智能和多项智能。这种单项智能家电只能够进行简单的测量和预测,通过传感器来实现智能化操作。多项智能家电在家用电器中,有多种模拟人类智能的功能。通过对智能电器国内外的比较分析,剖析现象以便进一步探索中国智能家电发展之路。中国智能家电的品牌占有率较低。......

2025-09-29

相关推荐