在制冷设备中,变频技术的引入使设备制冷/制热效率得到了提升。图解演示图11-42所示为海信KFR-25GW/06BP型变频空调器中的变频电路部分。该变频电路主要由控制电路、过电流检测电路、变频模块和变频压缩机构成的。图11-43 海信KFR-25GW/06BP型变频空调器变频电路的工作过程相关资料图11-44所示为上述电路中PS21564型智能功率模块的实物外形、引脚排列及内部结构,其各引脚功能见表11-2所列。......

2023-06-24

变频技术及其在热电厂节能降耗中的应用

武汉东湖学院工学院杭州热电集团能源技术服务有限公司 左小琼,汪伟锋

随着我国工业的不断发展,能耗比居高不下,节能降耗成为企业发展的必须,因而变频技术作为一种节能降耗的措施得以广泛运用。本文首先介绍了变频技术的控制原理及节能原理,列举了热电厂水泵和风机的变频改造实例,详细介绍了变频的技术特点,利用各项数据说明了实施变频改造后的节能效果。随着变频技术的蓬勃发展,其在热电企业节能降耗中将发挥更大的作用。

一、引言

近年来,我国年工业生产总值不断提高,但是能耗比却居高不下,高能耗比已成为制约我国经济发展的瓶颈,为此,国家投入大量的资金支持节能降耗项目。杭州热电厂积极响应国家“十一五”关于节能降耗的要求,努力挖潜,通过各项技术改造,降低能耗、节约能源。其中,变频调速技术作为“节能降耗”的一种有效技术措施,它不仅可以降低能源损耗,还可以改善工艺、延长设备使用寿命、提高工作效率。

二、变频器的节能原理

传统的风机、泵控制为交流电机工作在工频,按额定转速转动,风量的大小由一个阀门来控制,如果要求风量很小,就使对应的风道阀门关小,这样风量很小的时候电机仍然工作在额定功率。采用变频,调节了变频器输出给电机的频率,用降低电机转速来控制风量,这样,即使将变频器使用的损耗包括在内也还是省电。风量、流量与转速是成正比的关系,动力和转速成3次方正比。电机的频率和电压降低,随之电机的转速下降,电流降低,从而消耗的功率也减小了(P=UI)。另外,采用再生制动单元可以将电机制动时产生的电能反馈给电网供其他器件使用,从而也可减少能源的流失。

三、变频器在热电厂辅机设备上的应用及效果

杭州热电厂为节约能源、降低能耗,进行了多项变频改造,如#4机组中继水泵的变频改造、化水系统#4除盐水泵的变频改造、二级除盐水泵的变频改造以及最近的#4炉引风机的高压变频改造等。这些变频改造项目的实施,节能效果明显,有效地降低了厂用电率。

(一)二级除盐水泵的变频改造

1.改造前的情况

#1、#2二级除盐水泵主要是对#4炉供水,自投产以来大部分时间#4炉的补水量偏小、流量非常低,供水母管压力在0.8Mpa左右。由于压力太大,运行中必须开启再循环阀进行再循环以降低母管压力,从而减轻对泵本体及母管的负担,能源损耗非常大,且运行不安全。

2.变频改造方案

#1、#2二级除盐水泵型号为200s-95B,设计流量245m3/h、效率为74%,所配电机功率750kW,电压等级380V。此次变频器采用ABB公司的ACS601-0100-3变频器(设计了完整的通风冷却系统和防尘功能),变频控制原理见图1(所有动力电缆的屏蔽层两端同时接地)。

图1 变频控制原理图

为了提高系统的可靠性,保证在各种情况下变频器都能正常运行,本次技改采用了模拟量和开关量并存的冗余控制方式,以确保不失控。在系统正常时投自动,采用模拟量控制方式;当系统故障时(主要是AO故障、失电、断线等)投手动,采用开关量步进操作方式,利用变频器内置PID,以母管出口压力作为反馈量来调节水泵的出口压力。

3.改造后的节能效益

选取#4炉正常运行日蒸发量在4080t/天、除盐水量日均960t/天的前提下进行测算对比,选取技改前17天的电量和技改后17天的电量进行比较。技改前每天的平均电能消耗为1924.24kWH,技改后每天的平均电能消耗为450 kWH,电量消耗见表1所示。

表1 电量消耗对比表(单位:kWH)

从表1中我们可以看出,技改后日平均节电1474.94 kWH,比技改前节电76.63%,节能效益非常显著。该除盐水泵的变频改造是在原有运行环境和输出条件下,泵本体并未做改动,根据水泵参数的比例定律P’=P(n’/n)3,即流量与转速成正比,轴功率与转速立方成正比,当转速(n’)降低时,电机所消耗的功率按3次方比例下降,所以可以通过变频器对电机频率的控制使转速下降,从而减少电机的功率消耗。原电机工频运行时除盐水母管管压在0.8Mpa左右,而改造后只要将管压控制在0.45Mpa即可满足除盐水的补给要求。按#4炉全年运行250天计算,一年可节电1474.94×250=368725(kWH),以热电厂成本电价0.35元/ kWH计,全年可节电费用为12.9万元。此外,电机改用变频控制,启动电流小,对设备冲击减小,每年对电机的维护费用也有所减少,同时保证了系统更安全地运行。(www.chuimin.cn)

(二)#4炉引风机高压变频调速改造

1.改造前的基本情况

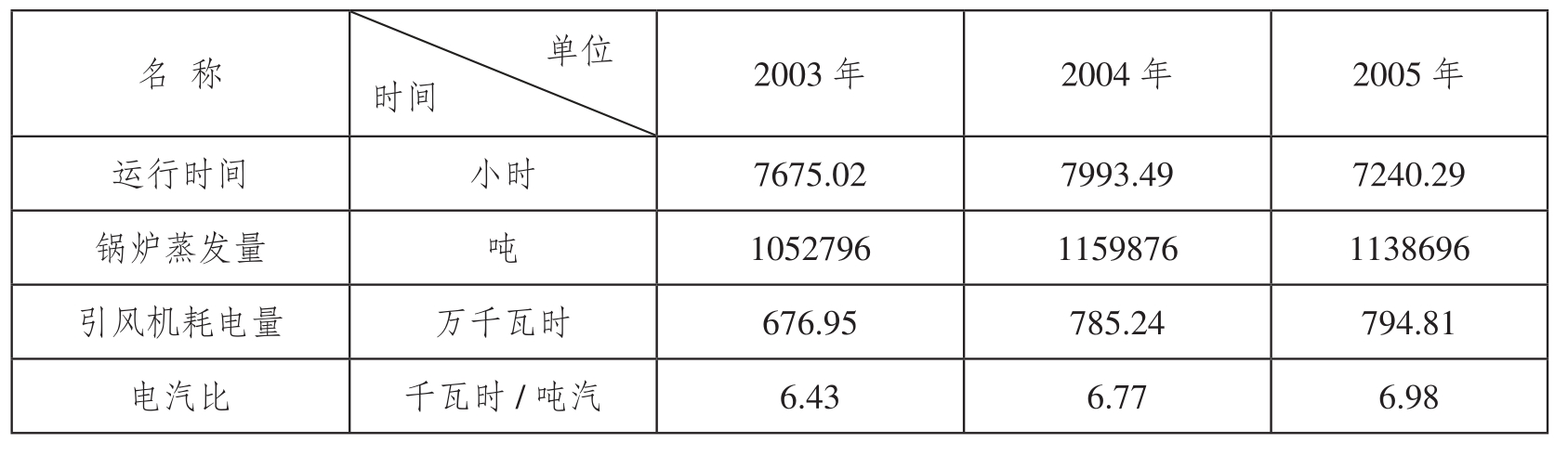

#4炉引风机的型号为1800ID-50,设计效率83%,额定风量250580m3/h、全压为8591Pa;电动机型号为YYK500-4,1000kW,额定电压6kV,额定电流112.9A,电机无调速装置;配置为两台。该引风机在设计选型时,风量富裕系数采用了美国的ASTE规范,即在计算校核煤种烟气量时的风量富裕系数取了1.33,这使得两台引风机电动机功率由每台风量富裕系数为1.1时的725kW上升到1000kW。在使用常规煤种时,即使锅炉到满负荷运行,引风机风量还绰绰有余。况且#4炉自1997年投运以来,其最高负荷很少有超过190t/h(#4炉额定容量220t/h)的情况,经常是开一台引风机风量不够,开两台引风机则风量太大,用引风机进口档板进行风量调整,又额外消耗了大量能量。4#炉近几年的数据统计如表2所示。

表2 4#炉数据统计

从表2可得,引风机的平均单耗大约为6.73 kWH /吨汽,且有逐年上升趋势,说明引风机效率在下降。

2.变频改造方案

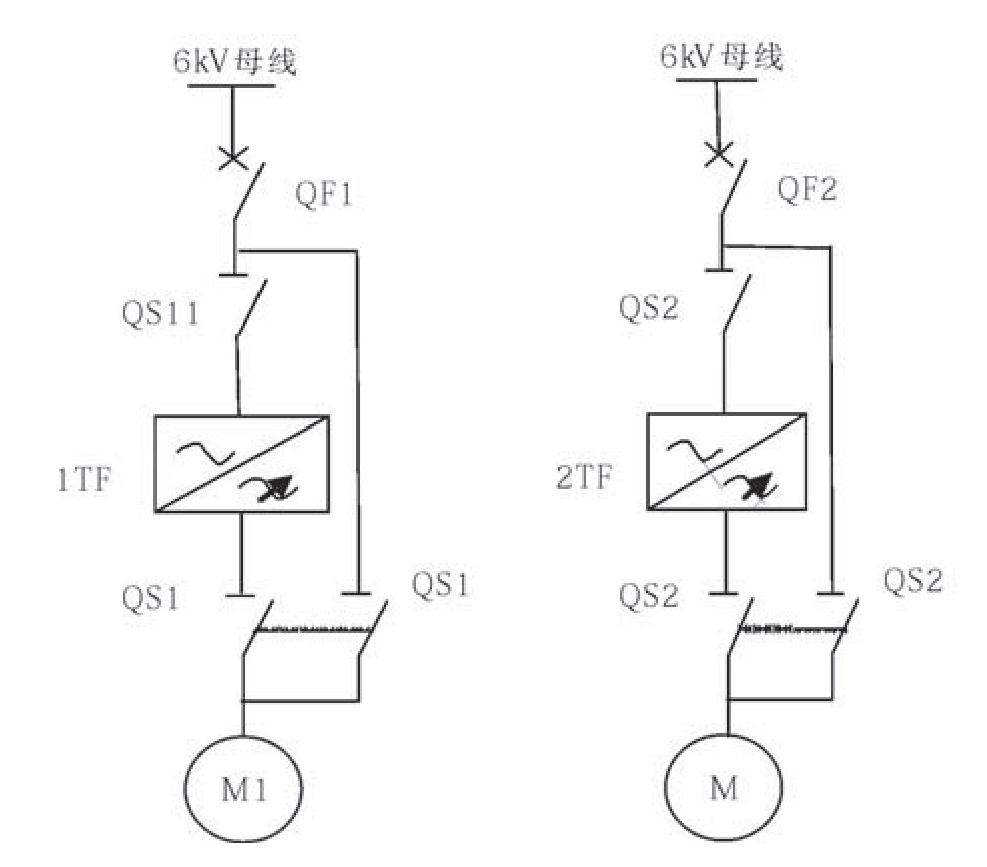

本次变频改造采用北京利德华福电气技术有限公司生产的Harsvert-A06/130(适配1000Kw/6KV电动机)高压变频器两台,系统采用一拖一手动工/变频切换方案,甲、乙侧引风机分别配备一套工/变频切换回路。系统主电气原理如图2所示。

图2 系统主接线图

图2中QF表示高压开关、QS表示隔离开关、TF表示高压变频器、M表示引风机电动机;QF为现场原有设备,QS12和QS13之间、QS22和QS23之间均存在机械互锁关系,防止变频器输出与6kV电源侧短路。正常运行时,断开QS13、闭合QS12、QS11隔离开关,#1引风机处于变频运行状态;断开QS23、闭合QS22、QS21隔离开关,#2引风机处于变频运行状态。当机组运行过程中#1变频器(#2变频器)故障时,系统联跳#1(#2)变频器上口的高压开关QF1(QF2)。锅炉由单台引风机变频运行维持炉膛负压值,以确保系统运行安全。

引风机变频运行方式分为手动控制及炉膛负压PID调节自动控制两种。正常情况下,#1、#2变频引风机同时投入运转,引风控制系统自动强制引风机入口挡板开度100%,根据运行工况出口电动门全开,炉膛负压值由PID调节器通过控制引风机转速稳定炉膛负压。经改造后的引风机控制系统主要有以下特点:(1)效率高,能耗低,节能效益显著,性能价格比高;(2)启动转矩大、电流小,机械特性好;(3)系统动态响应速度快,调节线性度好,自动投入率高;(4)系统抗干扰能力强,操作方便、工作可靠;(5)采用移相干式隔离变压器进行输入侧隔离,多重化脉冲整流,系统对电网的谐波污染小、功率因数高;(6)具有极强的自诊断和保护功能,能够对短路、过热、过电流、过电压、欠电压、缺相等故障进行快速有效的诊断和保护;(7)系统内部采用单旁路技术,降低故障停机时间,提高单元故障下的带负荷能力;(8)采用完整的工/变频控制系统解决方案,从电气控制和锅炉调节等多层面确保锅炉系统安全和生产效能。

3.改造后的节能效益

杭州热电厂#4炉引风机的变频改造工作于2006年10月13日全部完成投入运行。从2006年10月13日至25日,#4炉蒸发量为45922t,引风机的耗电量为124560kWH,引风机的耗电率为2.71kWH/吨汽,比改造前的引风机平均耗电率6.74kWH/吨汽减少了59.8%。按年平均#4炉蒸发量110万吨计算,年耗电可减少460.3万kWH,按热电厂成本电价0.35元/kWH计,一年可节约电费161.11万元(理论计算值,具体根据锅炉年蒸发量定)。经济效益相当明显,节能效果显而易见!

四、结束语

随着变频技术的不断发展,变频产品也越来越稳定,技术和设备制造工艺也越来越先进。我国现在对节能降耗的要求日益提高,变频技术在生产领域得到广泛应用。采用变频调速后,除了经济上的直接效益外,还有许多间接经济效益:(1)可以消除大电动机启动对电网电压的波动影响;(2)可以消除大电动机大电流启动时的冲击力矩对电机的损伤;(3)采用变频调速延长了电机、管道和阀门的使用寿命,减轻了维修人员的工作,降低了维修费用;(4)提高了系统自动装置的稳定性,为系统的经济优化运行提供了可靠保证;系统的运行参数也得到改善,提高了系统效率。

随着变频技术的蓬勃发展,变频调速系统在热电行业及电力行业得以广泛应用,特别是高压变频技术的应用,对热电企业的节能降耗工作非常有利。近几十年来,风机、水泵的变频技术日益完善,变频技术必将在今后热电企业的节能降耗中扮演非常重要的角色。

【参考文献】

[1]变频器工作原理[EB/OL].CEC china 技术论坛.

[2]利德华福电气.变频通讯.

[3]变频技术的研究发展动向[EB/OL].工程与变频网.

有关武汉东湖学院论文集的文章

在制冷设备中,变频技术的引入使设备制冷/制热效率得到了提升。图解演示图11-42所示为海信KFR-25GW/06BP型变频空调器中的变频电路部分。该变频电路主要由控制电路、过电流检测电路、变频模块和变频压缩机构成的。图11-43 海信KFR-25GW/06BP型变频空调器变频电路的工作过程相关资料图11-44所示为上述电路中PS21564型智能功率模块的实物外形、引脚排列及内部结构,其各引脚功能见表11-2所列。......

2023-06-24

变频技术的迅速发展是建立在电力电子技术的创新、电力电子器件及材料的开发及器件制造工艺水平提高基础之上的,尤其是高压大容量绝缘栅双极型晶体管、集成门极换流晶闸管器件的成功开发,使大功率变频技术得以迅速发展,性能日益完善。IGBT于1992年前后在变频器中得到应用,并持续向开关损耗更低、开关速度更快、耐压更高、容量更大的方向发展。......

2023-06-19

图11-45 变频器在风机变频控制系统中的典型应用相关资料在上图风机变频控制系统中,采用了康沃CVF-P2-4T0055型变频器,该变频器各接线端子配线如图11-46所示,其各端子功能见表11-3所列。图11-48 鼓风机电动机在变频器控制下故障停机控制过程图11-48 鼓风机电动机在变频器控制下故障停机控制过程......

2023-06-24

可编程序控制器、变频器、伺服电机、人机界面是驱动控制系统中不可缺少的组成部分。通常,纺织机械系统中的电动机普遍采用通用变频器控制,所有的变频器则统一由PLC控制。图解演示例如,图11-35所示变频器在电梯智能控制中的应用。图11-35 变频器在电梯智能控制中的应用5.变频器在民用改善环境中的应用随着人们对生活质量和环境的要求不断提高......

2023-06-24

图4-16 变频器与电源再生变频器组合时的连接电路图4-17 回馈电网制动原理图回馈制动技术性能及特点回馈制动技术性能见表4-5。目前,深圳佳能电子公司采用加拿大技术,已开始专门从事变频制动装置的制造和应用,还有深圳英腾电气有限公司,也生产能耗制动及回馈制动产品。在以下行业的设备上,使用回馈制更为迫切:1)制药厂内葡萄糖结晶用的高速分离机。......

2023-06-19

自20世纪70年代变频器问世以来,经过近半个世纪的研究,变频技术从晶闸管发展到今天的大功率晶体管和耐高压大功率晶体管,控制技术也发展到今天的矢量控制和直接转矩控制,且已全数字化,其机械特性硬度能满足具有一定硬性负载的调速要求。此后的20多年中,电力电子技术和微电子技术以惊人的速度向前发展,变频调速传动技术也随之取得了日新月异的进步。......

2023-06-19

变频器主要用于交流电动机转速的调节,是公认的交流电动机最理想、最有前途的调速方案。采用变频调速后,通过改变电动机转速来调节流量,一般可节能30%~50%。工艺调速用于许多机械,由于工艺需要,要求电动机调速运行。过去由于交流电动机调速困难,都采用直流电动机调速。直流电动机结构复杂、体积大、维护困难,因此随着变频调速技术的日趋成熟,直流调速逐渐被变频调速取代。......

2023-06-19

为便于变频器的合理使用,本文将对变频器容量选择过程作简略探讨。上述是变频器容量选择的步骤。变频器的容量需要和电动机的容量配合。根据变频器厂家提供的变频器容量匹配表选择变频器时,具有较大的安全性。......

2023-06-19

相关推荐