社教节目娱乐化研究武汉东湖学院传媒与艺术学院李婷在现代社会里,提供文化娱乐是大众传播中必不可少,同时也是最为显露的一项功能。本文以《职来职往》为研究对象,通过对社教节目的涵义和特点的阐释,肯定了电视娱乐化出现和存在的合理性与必要性。本文主要以《职来职往》为例,研究社教电视节目娱乐化的现象。......

2023-12-04

船艇上排自动定位控制系统研究

我们应用PLC控制和组态软件,设计完成了一种用于船艇上排作业的控制系统。该系统由水面控制台得到组态界面发出的指令,通过无线传输,控制水下液压支撑臂动作实现船艇的上排自动定位。我们通过现场调试和多船型的上排操作试验,证明了该控制系统的可靠和实用。

一、概述

船艇上排水下定位困难是船艇修理所、修造船厂长期存在的问题。近年来,随着船艇新船型的建设和发展,船艇线型设计越来越多样化,由于船型多、线性复杂,船艇上排放样和水下准确定位更加困难。针对目前船艇上排定位仅靠经验操作方式,进一步研究船艇上排自动定位系统,开发具有自动化程度高、技术先进、安全可靠、便于掌握和推广应用的新型船艇维修设备就成为船艇部队的迫切需求。

国内船舶修(造)船厂船舶上排大致有五种形式:一是利用船厂就近的自然平缓滩涂简易上排方式;二是利用修建标准的横向或纵向专用滑道设施设备上排方式;三是使用专用橡胶气囊上排方式;四是利用专门修建的干(湿)船坞上排方式;五是使用专用轨道小车设备接应上排方式。以上几种上排方式都是靠人工作业,并在随船轨道车上按船型靠人工用枕木放样布墩,通过岸上起重机设备将船舶拖出水面,操作手段十分落后。

国外修(造)船厂船舶上排设施设备与我国基本相似,主要有利用自然岸滩上排方式、滑道随船轨道车上排方式、橡胶气囊上排方式、干(湿)船坞上排方式、滑道液压随船轨道车接应上排方式等。20世纪70年代,法国海军率先采用部分先进技术用于船舶制造和上排修理,之后世界各海装大国纷纷效仿采用船坞式和气囊式上排设施。

本文在“船艇上排定位监测装置”研究成果的基础上,充分利用现有维修设施设备,解决相关技术难题,实现了船艇上排作业的水下自动定位。

二、系统组成

船艇上排自动定位控制系统,就是利用计算机测控和通讯技术,通过定位传感器检测船艇在随船轨道车上的位置状态,根据需要控制随船轨道车上液压支撑臂的开合,自动锁定上排船艇,实现上排船艇的自动定位,然后通过岸上起重机设备将上排船艇拖出水面至适当位置。

本系统分“岸上控制台”和“排上液压随船轨道车及其控制系统”两部分。操作人员通过操作岸上控制台的工业控制计算机,实现对整个船艇上排定位过程的全自动监测与控制,并且通过人机交互界面和远程无线数据传输,实时观察船艇上排定位过程中的各个状态信息和数据。

船艇上排自动定位系统分为岸上控制站、随船轨道车车体、随船轨道车上的液压系统和下位控制四部分。其中,控制系统分为由岸上控制站和随船轨道车上的现场总线控制系统、随船轨道车车体和随船轨道车上的液压系统构成的执行机构。

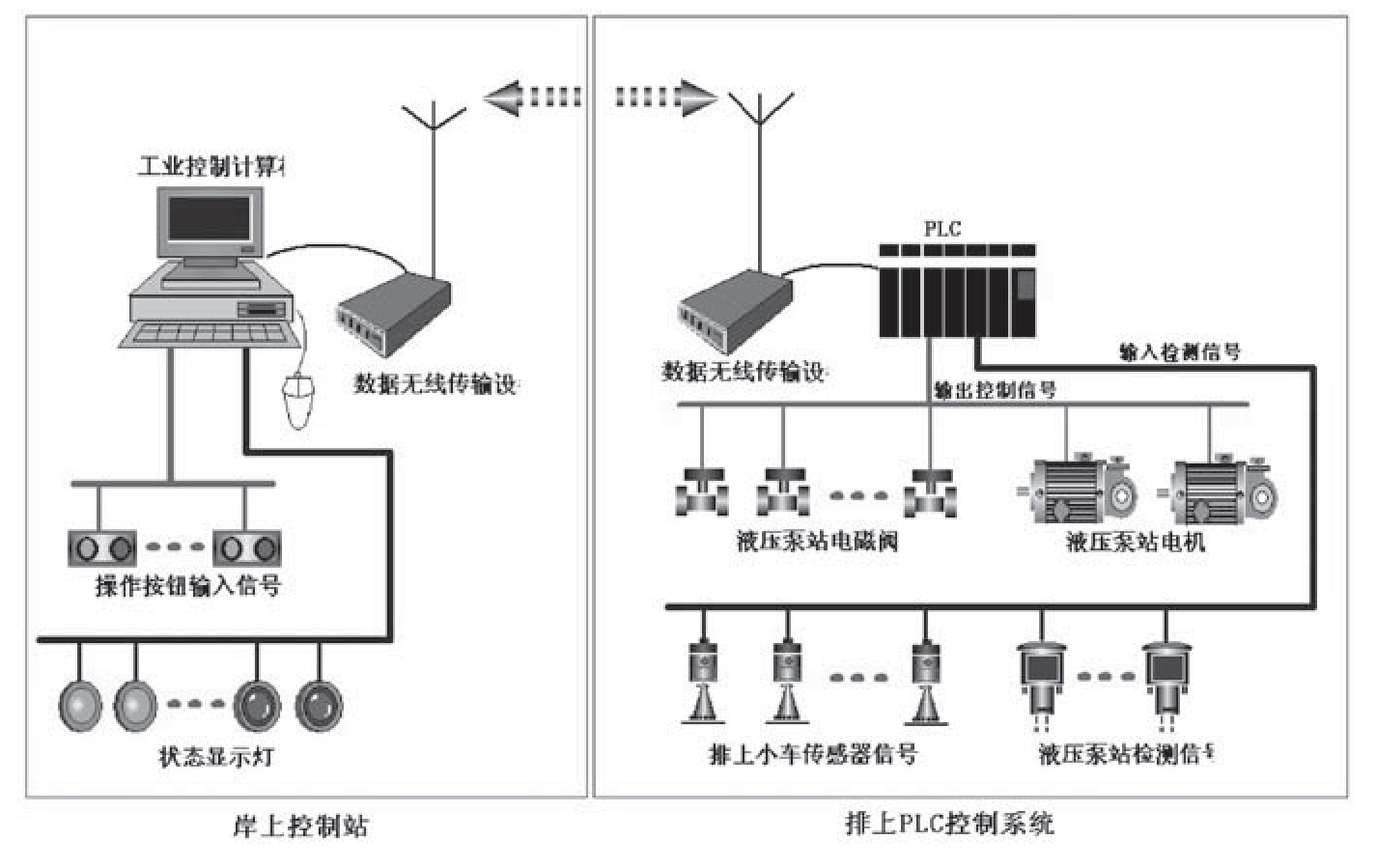

各部分系统图如图1,上位机可接受屏幕指令或控制台按钮指令,通过无线方式传递到PLC,PLC根据控制命令和现场船艇信号控制液压泵站电机和液压阀动作,实现船艇水下定位。

图1 控制系统部分结构图

(一)控制系统系统结构优化

控制系统是整个装置的灵魂,其性能的好坏直接关系到产品的实用性和可靠性。整个控制系统采用无线分布式结构,设岸上控制台和水下控制箱。岸上控制台是控制操作的人机界面,安装在操作室,主要控制功能由工控机实现。为满足系统功能扩展和上排操作系统功能扩展的要求,控制台予留有滑道大车控制接点。

水下控制箱按照控制台的命令完成对随船轨道车液压系统的具体测量和控制。所有上排的测量控制线较多,为了满足电缆快接的要求,系统设计改变原来的单PLC结构,采用分布式现场总线结构,由单一总线实现多控制和测量信号的传输。

(二)岸上控制站及控制系统程序设计

岸上控制站主要由操作台、工控机、无线发射设备、继电器、操作按纽和指示灯等组成,其核心是工控机。完成整个系统的控制程序运行和结果显示,是人机交互的接口,系统予留有滑道大车控制接口,并设置有应急按钮,以实现紧急停车。

自动化监控系统软件以Windows XP作为操作系统,采用性能强大稳定的HMI/ SCADA工业控制组态软件MCGS作为工业监控平台。系统的实时数据库管理平台可以满足监控系统对数据的实时性要求。

船艇上排自动定位系统监控应用软件是整个系统控制的核心部分。操作人员在工业计算机监控画面上设置系统运行参数,点击系统运行按钮,整个船艇上排自动定位操作过程将在程序控制下自动完成,实现全程程序控制。操作人员可在监控画面上实时读取系统运行的状态参数,当出现非正常运行状态时,计算机监控画面上将有醒目的报警信息提示。系统的控制界面如图2。图纸上排为系统状态指示区,包括系统手自动状态、系统压力、液压泵启停、排车上下等信息。下面为控制命令区。中间部分实时显示船艇在水下的船体落位、液压支撑臂的动作和受力状态等运行信息,控制系统所采集的现场信号和控制输出都可以在此实时显示,操作人员也据此调整控制命令。(www.chuimin.cn)

图2 上排定位系统操作界面

(三)无线通讯技术

采用无线传输技术可以减少现场布线工作量,节省系统成本,省却上排操作时多电缆收放的麻烦,还可以避免因现场操作过程中电缆被拉断或其他原因造成电缆故障,提高系统运行可靠性。

为确保岸上控制站与水下随船轨道车上控制系统之间无线数据传输的可靠性及快速性,无线数据传输设备采用深圳华夏盛公司WDS SCADA系列高性能无线数传电上排台。SCADA电台系列是专业级的数传电台,它的设计采用了DSP芯片,有信道编码,前向纠错功能,产品的稳定性、可靠性、抗干扰性、传输速率远远超过普通数传电台。电台的工作范围在2—50千米之内,可以半双工、全双工、单工方式工作,收发同频或异频,EIA-232数据接口。

(四)下位机总线控制技术

按照单一PLC控制结构,就会将各随船轨道车上的测量和控制信号全部引入PLC中,这样在各随船轨道车间将会有大量的连接线,增加上排作业准备工作量。如果单一PLC控制结构改为总线控制,在各随船轨道车增加控制接点,各随船轨道车间由统一的总线连接,就能提高信号的抗干扰能力,简化接线过程,使系统的可靠性得到提高。

系统采用标准485工业现场总线。485工业线场总线由美国汽车工业提出,现在广泛应用于工业控制领域,已成为工业测量和控制领域的标准,其可靠性高,维护简单,单一总线内理论可接入接点数达到255个,实际在100个以上,无中继的情况下有效传输距离达到1200米。各控制站的控制程序框图如图3。

图3 PLC控制程序框图

三、现场复装和试验

2008年9月,系统经出厂前的场内联调后,被运到中国人民解放军驻长江航务军代处船运大队修理所使用现场。经现场复装试验和调整,对液压油路重新进行了紧固密封,对在试验中发现的工控机的通讯模块问题也进行了更换。最后全部恢复到出厂性能,达到预期的要求。

进行现场试验后,我们发现了几处较大问题:一是水下控制箱渗水,达不到10M水下密封的要求;二是液压站安装位置不对,影响使用;三是压力传感器防护等级不够。为此,我们进行了全面的整改返工。经重新设计生产了水下控制机箱及其出现接头,液压油箱返厂该装,更换压力传感器后,几项重要问题得以解决。

四、实船试验和试用

2009年3月开始,在中国人民解放军驻长江航务军代处船运大队修理所进行实船上排试验,先后进行了5种船型的实船上排试验,检验了系统对不同线型船体的适用性。试验中,根据不同试验结果,我们对控制程序进行过多次较大修改,特别是对自动控制的启动条件、控制策略做了适应性的调整,最后都达到了比较理想的效果。

【参考文献】

[1] 范立春,李雪飞.计算机控制技术[M].北京:机械工业出版社,2009.

[2] 孙德宝.自动控制原理[M].北京:化学工业出版社,2002.

[3] 李其成,何锡武.船艇上排定位检测装置应用[J].中国水运,2004(3).

[4] 廖常初.S7-200PLC编程及应用[M].北京:机械工业出版社,2009.

[5] 刘华波,王雪.组态软件WinCC及其应用[M].北京:机械工业出版社,2009.

有关武汉东湖学院论文集的文章

社教节目娱乐化研究武汉东湖学院传媒与艺术学院李婷在现代社会里,提供文化娱乐是大众传播中必不可少,同时也是最为显露的一项功能。本文以《职来职往》为研究对象,通过对社教节目的涵义和特点的阐释,肯定了电视娱乐化出现和存在的合理性与必要性。本文主要以《职来职往》为例,研究社教电视节目娱乐化的现象。......

2023-12-04

国学与当代大学生思想道德修养问题武汉东湖学院思政课部丁玉霞国学是中国近代文化发展史上出现的名称。当前,培养大学生健全的人格,这是高校思想道德教育的重要内容。因此,在对大学生进行思想道德教育时,亟需加强这些中华文化精粹的渗透和补给。......

2023-12-04

二、微分中值定理之间的关系通过以上分析证明,引导学生归纳总结得出三个微分中值定理之间有如下关系:Rolle中值定理 Lagrange中值定理 Cauchy中值定理。......

2023-12-04

加强大学生环境道德教育的思考与认识武汉东湖学院思政课部高伟丽在科学技术突飞猛进、环境问题日趋严重的今天,环境道德教育正受到高度重视。由此可见,环境道德教育主要致力于培养、提高人们的环境道德意识,有助于将环境要求转化为人们的自觉行为。......

2023-12-04

理工院系“两课”教学困境原因刍议武汉东湖学院工学院侯贵文“两课”即马克思主义理论课和思想政治教育课,它是国家对当代大学生进行思想政治教育的重要形式,其主要目的是帮助大学生树立正确的世界观、人生观和价值观,为国家培养又红又专的社会主义建设者和接班人。目前,我国高等学校几乎都开设了“两课”课程对学生进行思想教育。......

2023-12-04

小议中部崛起与湖北经济的发展武汉东湖学院经济学院何丽丽“不东不西,不是东西”,这是很多人用来形容中部省份的。针对这种情况,2004年12月初的中央经济工作会议上,“中部崛起”首次出现在2005年经济工作的六项任务当中。由于湖北地处我国中部,中部塌陷也就意味着湖北的塌陷,为此,湖北省必须励精图治、奋起直追,实现中部崛起、湖北经济的快速稳定发展和人民生活水平的提高。......

2023-12-04

大学生入伍后的适应问题归根结底是对自身角色的适应。地方大学生入伍后如何进行自我定位,如何实现新旧角色的转变应引起部队和社会的进一步关注和思考。当前,随着大学生新兵中独生子女、“90后”所占比例的增加,这个群体的角色适应也呈现出了新的特点和挑战。......

2023-12-04

2011年上半年,武汉东湖学院花巨资建立了两个现代化大棚,占地面积约两亩地,现作为生命科学与化学学院实验实习基地的配套设施,已投入使用,并展开了一系列的科学研究。本人觉得,两者的完美结合,才是我校大棚建设的真正方向。根据目前在大棚种植过程中的发现,本地害虫较多,危害较严重。目前,经过全院师生的积极讨论,我们初步规划采取以下措施。......

2023-12-04

相关推荐