生产作业计划编制工作的主要内容包括:收集为编制计划所需要的各项资料,核算、平衡生产能力,制定期量标准和编制生产作业计划。......

2023-12-01

17.4 现代生产管理方式

17.4.1 并行工程

1.并行工程的含义

1988年,美国国家防御分析研究所(IDA,Institute of Defense Analyze)完整地提出了并行工程(CE,Concurrent Engineering)的概念,即并行工程是集成地、并行地设计产品及其相关过程(包括制造过程和支持过程)的系统方法。这种方法要求产品开发人员在一开始就考虑产品从概念形成到产品报废的整个生命周期中所有因素,包括质量、成本、进度计划和用户要求。并行工程的目标是提高质量、降低成本、缩短产品开发周期和产品上市时间。

并行工程研究的范围主要包括并行工程管理与过程控制技术、并行设计技术、快速制造技术。其具体做法是:在产品开发初期,组织多种职能协同工作的项目组,使有关人员从一开始就获得对新产品需求的要求和信息,积极研究涉及本部门的工作业务,并将所需要求提供给设计人员,使许多问题在开发早期就得到解决,从而保证了设计的质量,避免了大量的返工浪费。

2.并行工程的特征

(1)并行交叉。并行交叉强调产品设计与工艺过程设计、生产技术准备、采购、生产等种种活动并行交叉进行。并行交叉有两种形式:一是按部件并行交叉,即将一个产品分成若干个部件,使各部件能并行交叉进行设计开发;二是对单个部件,可以使其设计、工艺过程设计、生产技术准备、采购、生产等各种活动尽最大可能并行交叉进行。

需要注意的是,并行工程虽然强调各种活动并行交叉,但它并不违反也不可能违反产品开发过程必要的逻辑顺序和规律,不能取消或越过任何一个必经的阶段。并行工程是在充分细分各种活动的基础上,找出各子活动之间的逻辑关系,将可以并行交叉的尽量并行交叉进行。

(2)尽早开始工作。传统观点通常认为,人们只有等到所有产品设计图纸全部完成以后才能开始工艺设计工作,待所有工艺设计图完成后才能进行生产技术准备和采购,并且待生产技术准备和采购完成后才能进行生产。而并行工程强调,将各有关活动细化后进行并行交叉,为了争取时间,并行工程更要求人们要学会在信息不完备情况下就开始工作,也即尽早开始工作。

17.4.2 准时化生产(JIT)

准时化生产方式(Just In Time,JIT)已被世界公认为是日本企业在激烈的国际市场竞争中获得成功的重要因素之一。以日本丰田汽车公司为代表的日本企业,从20世纪60年代起,开始采用JIT,并获得空前的成功。至此,日本汽车工业在国际激烈的竞争中异军突起,取得了欧美汽车工业的优势地位。与此同时,准时化生产方式也被世界各国管理者和企业家所重视。

1.JIT的基本理念

JIT的基本理念包括持续改进、全面质量控制、全员参与和降低库存等内容。它强调消除无效劳动和浪费,针对顾客需求进行生产和提供服务。从运营角度而言,企业经营业绩的提高应以生产的产品数量刚好满足顾客需求为标准,及时提供优质的产品,避免过量生产,也即在正确的时间,生产正确数量的零件或产品,即准时生产。生产经营过程尽可能节约,消除浪费。它将传统生产过程中前道工序向后道工序送货,改为后道工序根据“看板”向前道工序取货,看板系统是JIT生产现场控制技术的核心,但JIT不仅仅是看板管理。

JIT的另一个重要理念就在于,要使企业的生产经营取得好的效果,仅依靠管理体系本身是不够的,优秀的企业是靠素质优良的员工去创造和建立的。

2.JIT的目标

基于JIT的理念,JIT的目标是采用灵活的生产组织方式,根据市场需求的变化,及时、快速地调整生产,依靠严密细致的管理,通过彻底排除浪费、防止过量生产来实现企业的利润目标。

从生产操作的角度而言,JIT所追求的具体目标包括零库存、高柔性(多品种)、零缺陷(零浪费)。

(1)零库存。一个库存满满的生产系统,会掩盖系统中存在的各种问题。例如,设备故障造成停机、工作质量低造成废品或返修、横向扯皮造成工期延误、计划不周造成生产脱节等。库存能够暂时缓解这些问题,但无法消除。从表面上看,生产仍在平衡进行,但潜在的问题未被发现,得不到解决,浪费资源的同时也可能会引发其他连带的问题。因此,日本管理者称库存是“万恶之源”,是生产系统设计不合理、生产过程不协调、生产操作不良的证明,并提出“向零库存进军”的口号。因此,零库存成为准时化生产方式追求的目标之一。

(2)高柔性。高柔性是指企业的生产组织形式灵活多变,能适应市场需求多样化的要求,及时组织多品种生产,以提高企业的竞争力。JIT所追求的高柔性,主要包括组织柔性、劳动力柔性和设备柔性。(www.chuimin.cn)

其中,组织柔性,是指企业具有动态的组织结构,其决策权力分散下放,以便随时应对变化。劳动力柔性是指在市场需求波动时,要求劳动力也能够做出相应的调整,这就要求JIT中的劳动力是具有多种技能的多面手。而设备柔性是指采用适度的柔性自动化技术,工序相对集中,没有固定节拍,物料采用非顺序输送方式。高柔性的目标使得JIT在中小批量生产的条件下,能够达到刚性自动化生产的高效率和低成本。

(3)零缺陷。准时化生产,与传统的生产管理不同,它要求消除产生不合格品的原因,避免因生产不合格产品而造成不必要的浪费,在加工过程中,每一工序都要求达到最高水平,追求零缺陷(零浪费)。JIT的这一目标,具体表现在“零”转产工时浪费、“零”库存、“零”浪费、“零”不良品、“零”故障、“零”停滞、“零”灾害等七个方面。

3.JIT的特点

JIT作为一种现代管理技术,能够为企业降低成本,改进企业的经营水平,体现在如下的两个主要特征:

(1)消除非增值环节,降低成本。JIT生产方式将“获取最大利润”作为企业经营的最终目标,将“降低成本”作为基本目标,力图通过另一种方法来增加企业利润,那就是彻底消除浪费。即,排除不能给企业带来附加价值的各种因素,如生产过剩、在制品积压、废品率高、人员利用率低、生产周期长等,为排除这些浪费,就相应产生了适量生产、弹性配置作业人数以及保证质量三个子目录。

(2)持续改进。JIT强调在现有基础上持续地强化与深化,不断地进行质量改进工作,逐步实现不良品为零、库存为零、浪费为零的目标。

17.4.3 敏捷制造系统

1.敏捷制造系统的含义

敏捷性反映的是企业驾驭变化的能力,企业要实现的任何战略转移都可以从它具有的善于转变的能力中获益。敏捷制造强调通过联合来赢得竞争,通过产品制造、信息处理和现代通信技术的集成来实现(包括企业内部的和分布在全球各地合作企业的)人、知识、资金和设备的集中管理和优化利用。制造系统是一个复合系统,敏捷性概念的提出为制造系统赋予了新的概念和特征。

从系统工程的角度,可以把敏捷制造系统定义为:敏捷制造过程及其所涉及的硬件包括人员、生产设备、材料、能源和各种辅助装置以及有关软件包括敏捷制造理论、敏捷制造技术和信息技术等组成的可以有效实现制造业敏捷性的一个有机整体。

2.敏捷制造系统的特征

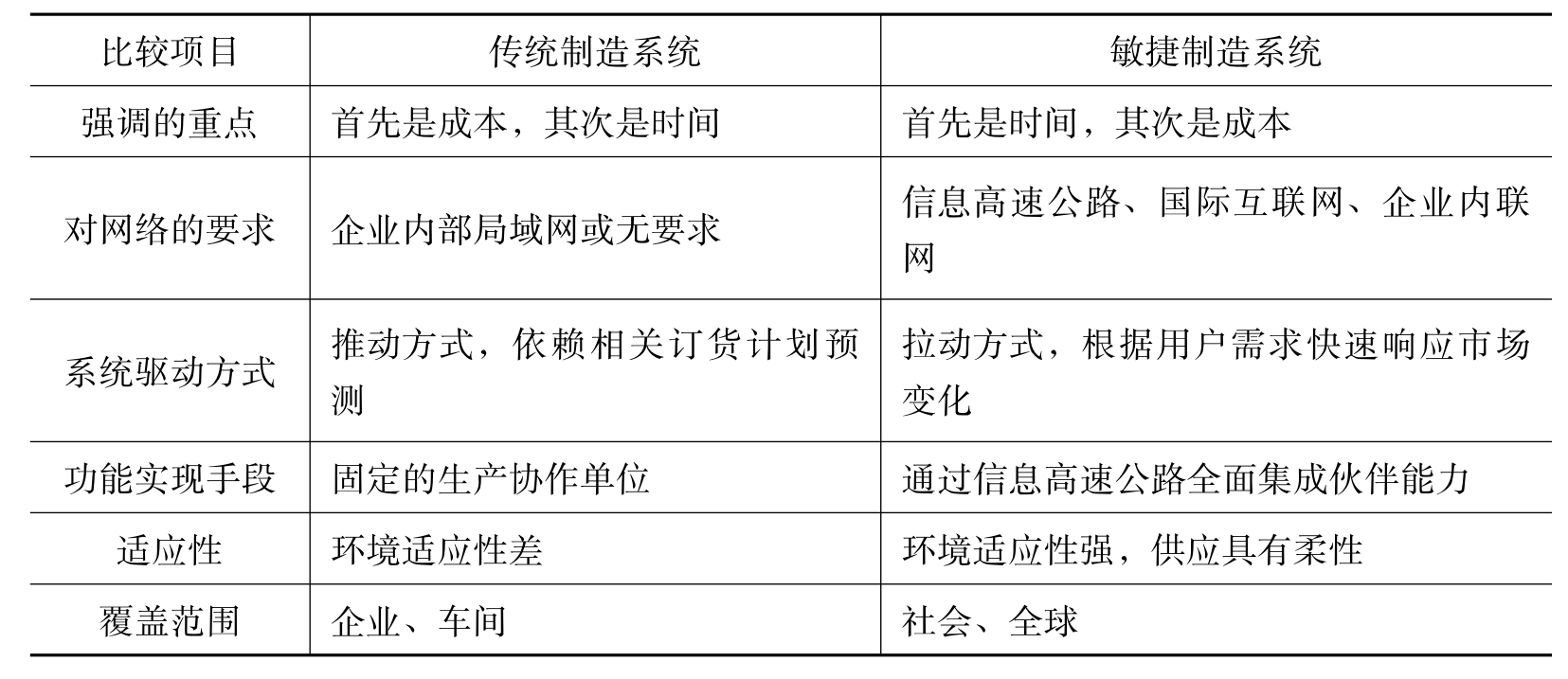

与传统制造系统的比较,敏捷制造更能快速适应当今全球化经济市场的变化和要求。表17-1给出了二者的主要差异,从此表我们能够总结出敏捷制造系统的几个特征:

(1)速度是敏捷制造系统的基本特征。统计表明如果产品的开发周期太长,导致产品上市时间推迟6个月,则利润要损失30%,这充分说明了“速度”的重要性。AMS中的速度包括市场反应速度、新产品开发速度、生产速度、信息传播速度、组织结构调整速度等。

(2)全生命周期顾客满意度是敏捷制造系统的直接目标。通过并行设计、质量功能配置、价值分析、仿真等手段在产品整个生命周期内的各个环节使顾客满意。

(3)灵活的动态组织机构是敏捷制造系统的组织形式。企业内部将多级管理模式转变为扁平结构的管理方式;企业外部将企业之间的竞争变为协作。

表17-1 敏捷制造系统与传统制造系统的差异

(4)开放的基础结构和先进制造技术是AMS的重要保证。敏捷制造要把全世界范围内的优势力量集成在一起,因此敏捷制造系统必须采取开放结构。

有关现代管理学:原理·实务·案例的文章

生产作业计划编制工作的主要内容包括:收集为编制计划所需要的各项资料,核算、平衡生产能力,制定期量标准和编制生产作业计划。......

2023-12-01

它以满足消费者的现实需要和潜在需求为中心,研究开拓市场的市场营销战略和策略。市场营销理念历经传统与现代两个不同质的发展阶段,现代理念阶段包括市场营销观念、社会营销观念和整体营销观念。......

2023-12-01

第一章人身保险的基本原理和作用第一节人身保险的基本原理一、人身保险的性质保险的基本含义是分摊损失,以缴付确定的保险费来换取对不确定的经济损失的补偿。假定有10万个年龄30岁的男人每人投保1 000美元,保险公司预计将有总计213 000美元的213次死亡保险金给付申请,保险公司将向每个人收取2. 13美元的纯保险费。......

2023-12-02

第一节社会工作是什么社会工作在西方已有近百年的发展历史,它由英文“social work”直译而来。因此,“社会工作是什么”便成了本章要讨论的核心问题。以下我们基于社会工作的差异性与一致性,来简要介绍社会工作专业的不同界定。(一)关于社会工作的三类不同定义关于社会工作是什么,联合国在1947年开始举行的各国社会工作教育概况调查时,33个国家所提供的定义便有33种。......

2023-12-02

相关推荐