§4.6煅烧高岭土/氯化丁基橡胶复合材料制备工艺煅烧高岭土/氯化丁基橡胶复合材料制备工艺指通过备料、配方、称量、混炼、压片和硫化等步骤,最后加工成试样胶片。4.6.1混炼氯化丁基橡胶由于其饱和度高,化学结构稳定,限制了氢化裂解的可能性。4.6.2压片压片就是把混炼胶制成具有规定厚度、宽度和表面光滑的胶片。4.6.3硫化硫化是橡胶工业生产加工的最后一个工艺过程。......

2023-11-29

§4.7 煅烧高岭土/氯化丁基橡胶复合材料制备

本次研究的目的是利用宜昌煅烧高岭土作为药用橡胶填料,探讨煅烧高岭土、改性煅烧高岭土硫化胶的性能,并与美国煅烧高岭土填料进行比较,实现煅烧高岭土填料的国产化,同时展望改性煅烧高岭土在药用橡胶中的应用的可行性。

4.7.1 试验原材料及配方

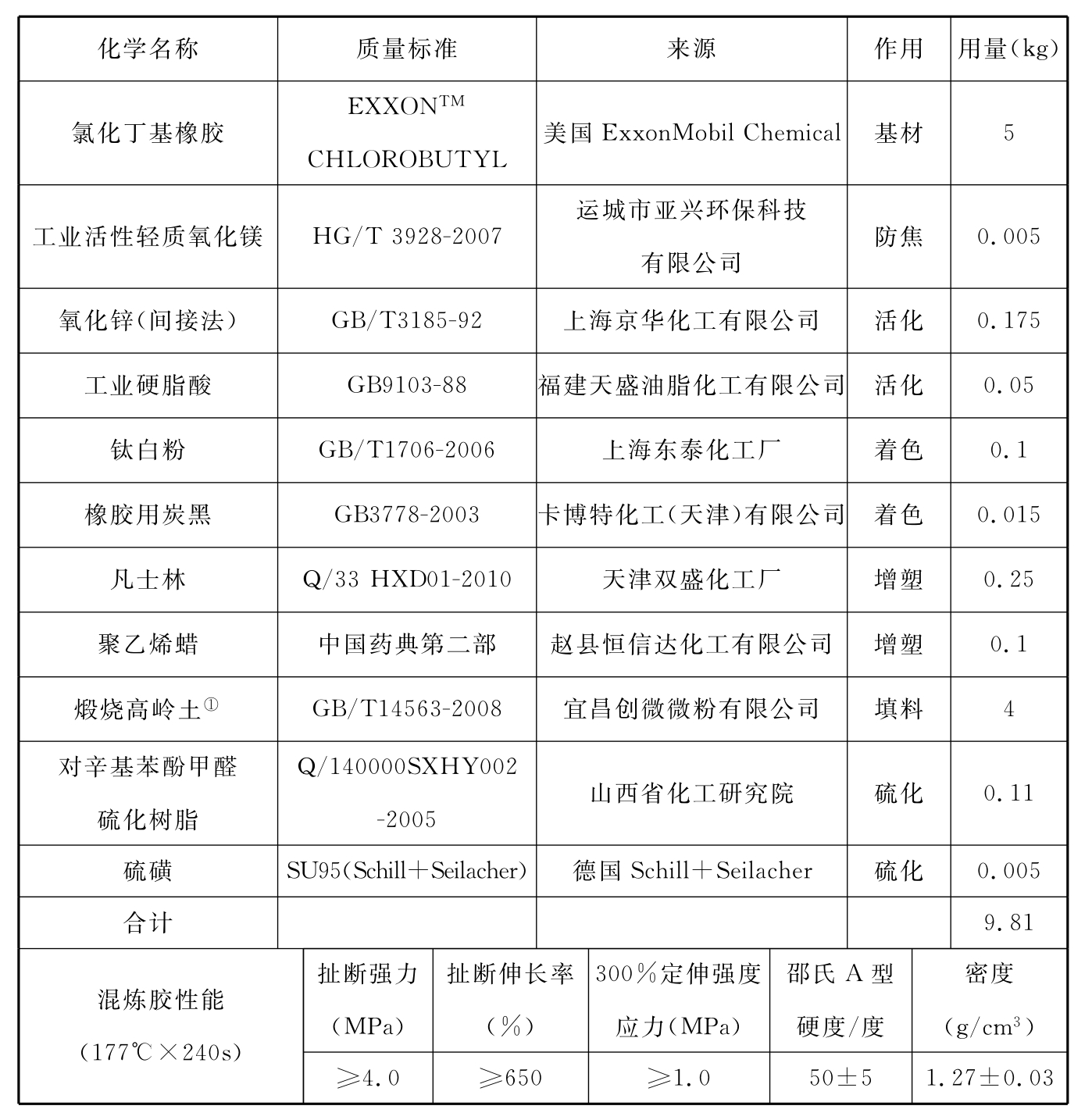

根据本章表4‐7所示的标准配方,首先计算出小量试制的药用冷冻干燥注射瓶塞的生产配方,如表4‐9所示。

表4‐9 冷冻干燥注射瓶塞的药用氯化丁基橡胶瓶塞配方

注:①煅烧高岭土,1250目,颗粒直径小于2μm的粒度含量:65%~80%,颗粒直径小于10μm的粒度含量:100%,白度82%~88%,为本研究工业产品,由宜昌创微微粉有限责任公司生产。

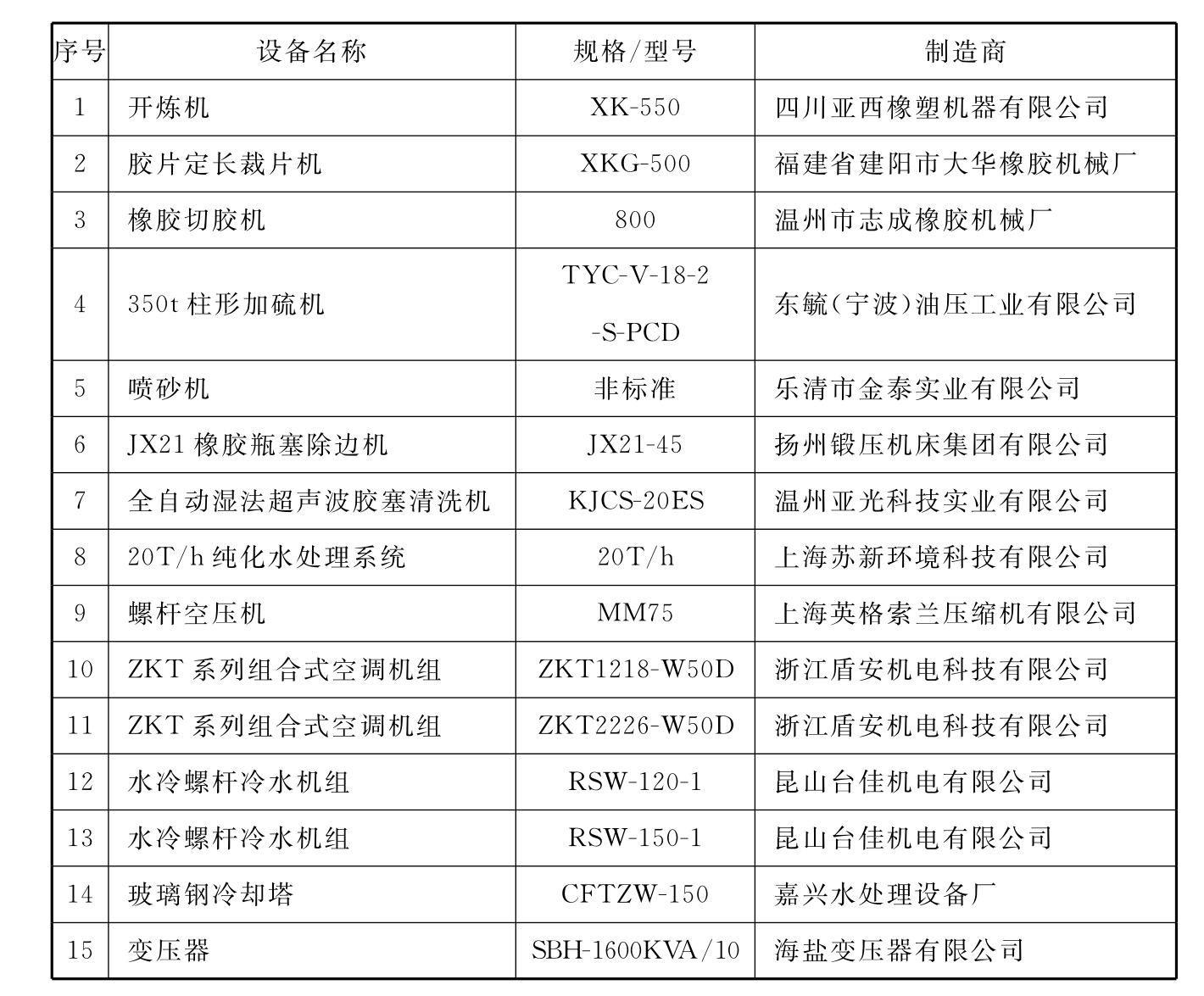

4.7.2 主要试验设备和检验设备

试验室使用XK-550炼胶机,中试工作使用日产TDK55-100MB密炼机进行混炼,并使用MONSANTO流变仪测试硫化性能,根据标准试验步骤测定物理机械性能。煅烧高岭土的理化分析采用原子吸收分析仪,X‐衍射荧光分析仪、扫描电镜,环境扫描电镜,透射电镜扫描仪,白度仪,粒度分析仪进行。主要实验设备如表4‐10所示。

表4‐10 主要实验设备一览表

4.7.3 药用瓶塞的加工工艺

橡胶工艺就是经过一系列的复杂加工工程,使生胶转变为具有特定性能、特定形状的橡胶制品。药用卤化丁基橡胶瓶塞生产工艺流程如图4‐3所示。

图4‐3 药用卤化丁基橡胶瓶塞生产工艺流程

药用瓶塞的加工工艺流程分为以下几个步骤。

(1)配合。称量配合是按照配方规定的原材料品种和用量比例,采用适当的衡器进行称量搭配的操作过程。称量配合的操作方式分为两种:一种是手工操作法,另一种是机械化自动称量配合法。现在大多数瓶塞企业采用手工称量方法。

(2)混炼。将各种配合剂混入生胶中,在机械作用下,将胶料剪切、捏炼,制成质量均一的混炼胶的加工过程称之为混炼。混炼方法分为两种:一种是间歇式混炼操作,另一种为连续式混炼操作。大多数瓶塞混炼加工的方式仍以开放式炼胶机和密闭式炼胶机的间歇式混炼加工为主。

国内企业普遍采用加压式密炼机,混炼在开炼机加硫化剂和促进剂,通过压片制成混炼胶存放。也有采用两段混炼法,先将卤化丁基填料、软化剂、颜料(除硫化剂、促进剂)配合剂在密炼机粗混,制得母炼胶停放之后,再在开炼机中加入硫化剂、促进剂,完成胶料的全部混合。混炼结束后,将瓶塞的混炼胶放至指定地点存放。

(3)预成型。预成型工艺是根据硫化设备、模具,将混炼胶通过开炼机压片或挤出机挤出的过程。用压延机压延成所需规格的半成品的工艺过程,其实也是混炼胶进一步塑化的过程。

瓶塞生产企业预成型的方式很多,有简单用出条机出成规定的胶条,对其定长、定厚、定宽。有的用三辊压延机压成规定的胶片,根据模具、产品规格将其定宽、定厚,并用抗黏聚乙烯薄膜包成胶卷,硫化时裁片定长。

挤出机成型是指胶料通过冷喂料挤出机挤出,并用三辊压延机压片,六辊冷却机冷却,再用抗黏聚乙烯薄膜包成胶卷。

注射法硫化无需预成型工序,只需混炼胶存放时,出成相应的胶条,便于注射机的螺杆塑化喂料即可。

预成型工艺的注意要点:出片时,二辊开炼机的辊筒温度在70~80℃,辊筒上的堆积胶应保持最少,卤化丁基胶随冷辊;挤出机的喂料量必须足够,以防止夹带空气;将挤出的胶条,切割成等长、等重胶条用隔离剂(硬脂酸锌)隔离,或用抗黏聚乙烯薄膜隔离;用压延机代替挤出机,可生产出厚度、尺寸均匀的胶片。

(4)硫化。在一定条件(时间、温度、压力)下,混炼橡胶由线形状态的橡胶分子链变成立体的网状的橡胶分子链,这一交联过程称之为硫化。硫化过程是橡胶大分子链发生化学变化形成交联的过程。瓶塞的硫化目前采用的是平板硫化法和注射硫化法。国内外常用的是模压法,也就是平板硫化法,一般都采用电加热抽真空平板硫化机。每做一模或几模,需喷涂水基脱膜剂,防止模具中ZnCl2/ZnBr2引起卤化腐蚀;也可以用镀膜方法,在模具表面涂上一层聚四氟乙烯保持层。注射硫化法要比平板硫化法复杂得多,首先注射胶料的配方要严格,应采用低门尼黏度、焦烧时间长的配方;其次模具的要求严格,质量高于模压法,适合生产小瓶塞,多膜孔模具生产出的瓶塞尺寸稳定,内在质量也有所提高;而且模具温度必须均匀,生产时必须抽真空。

(5)冲切。用手工或机械的方法,将产品的废边除去,使之达到产品尺寸的规范要求,这一过程叫冲边,也叫修边。

(6)清洗硅化。胶塞在清洗机中,经过纯水或注射用水加入无污染清洗剂,经过清洗、漂洗、溢流、硅化、干燥、灭菌(纯蒸汽)、冷却等环节,胶塞的洁净度达到规范要求,这一过程称之为清洗硅化工序。

清洗硅化必须在洁净的环境下进行,洁净室洁净级别为1万级,出料口局部100级,清洗设备符合洁净要求,凡与胶塞接触,内壁及管道均采用不锈钢316L的材质。清洗的介质为纯水、注射水、纯蒸汽,以及所有操作人员的清洁指标,必须符合规范要求。

瓶塞的清洗方式很多,有手工清洗,漂洗(用不锈钢桶,或不锈钢罐);有半自动转鼓式清洗机进行漂洗,溢流;也有采用超声波清洗。国际上通常采用自动清洗机,它具有清洗、漂洗、溢流、硅化、灭菌等多种功能一次完成的特点。国内目前通过引进先进的设备及技术,通过消化吸收,并进一步革新,已经具备了生产全自动胶塞清洗机的能力。

胶塞的清洗首先是预清洗:将胶塞通过筛屑机除屑,除静电,必要时进行酸碱处理。酸碱处理的目的是将胶塞表面和内部物质尽量释放完全,使可见和析出物质降至最低。

我们首先设计清洗程序:装料→清洗→加清洗剂→漂洗→溢流→加硅油→硅化→灭菌(蒸汽)→干燥→冷却→卸料,然后启动清洗程序,胶塞在清洗机中一次完成清洗硅化程序。

(7)包装。瓶塞的包装工艺不同于其他产品。瓶塞的包装工艺流程为:在洁净室1万级的层流罩(100级)下进行内包装(一次包装),二次封口,必要时抽真空,外套一层洁净聚乙烯袋(二次包装);通过传递窗传递到10万级包装间进行纸箱包装,封口胶带封口,再用编织袋打包;包装前胶塞必须进行计数或计量。

内包塑料袋很重要,要达到澄明度要求,国内大多采用洁净聚乙烯袋。

4.7.4 试样制备

在CIIR的混炼过程中先后加入煅烧高岭土、硫化剂和其他助剂,再经过预成型,橡胶在177(±1)℃条件下硫化,硫化时间220~270s,除边,清洗,即制得CIIR瓶塞。

试验配方(份)按表4‐7执行,硫化胶制备流程如图4‐4所示。硫化经压模制备的橡胶瓶塞如图4‐5所示。

4.7.5 性能测试

(1)煅烧高岭土的理化分析按标准GB/T1454‐93,GB/T14506‐93进行测定。

图4‐4 煅烧高岭土/氯化丁基橡胶复合材料制备流程简图

图4‐5 制备的橡胶瓶塞

(2)硫化胶的拉伸强度、扯断伸长率和300%定伸强度,按GB/T528-92“硫化橡胶和热塑性橡胶拉伸性能的测定”的有关规定进行检测。

(3)硬度采用GB531“硫化橡胶邵氏A型硬度试验方法”的规定进行检测。

(4)撕裂强度按GB/T529‐91“硫化橡胶撕裂强度的测定”的规定进行。(www.chuimin.cn)

(5)橡胶瓶塞制品按照国家药包材料YBB0004‐2002药用氯化丁基橡胶瓶塞标准进行水萃取液制备和化学性能测定。主要检验设备如表4‐11所示。

表4‐11 主要检验设备一览表

4.7.6 煅烧高岭土填料的性质对混炼的影响

填料对橡胶的补强作用一般认为与填料的活性、粒径和结构有关,在不同体系中可能体现出其中某一个因素为主要作用。煅烧高岭土经过950℃的高温处理,变为无定形状晶体,仍然保持片状结构,表面羟基消失,变成多孔膨松孔隙结构的粉体。由于水的脱去,表面的官能团和活性点从羟基变为Si—O键和Al—O键,而氯化丁基橡胶由于引入了氯原子,分子间的极性增强,引力增大,这样填料与橡胶两者表面极性相近,易被胶料湿润,易于分散,能起到较好的补强作用,有利于橡胶的混炼。

煅烧高岭土的粒径、结构对混炼有重要影响。粒径越细的填料混炼越困难,表现为吃料慢、耗能高、生热高、分散越困难,这主要是由于粒径小,表面积大,在相同的填充份数时,越细的填料体积越大,混炼耗时越长,单位能耗也越大。填料颗粒的结构越复杂,即结构越高吃料越慢,但分散快,低结构则相反,这是因为颗粒结构高,其中空隙体积比较大,排除其中空气需要较多时间,而一旦吃入后,结构高的填料易分散开。填料的结构可通过测定吸油值确定,吸油值大,结构高。

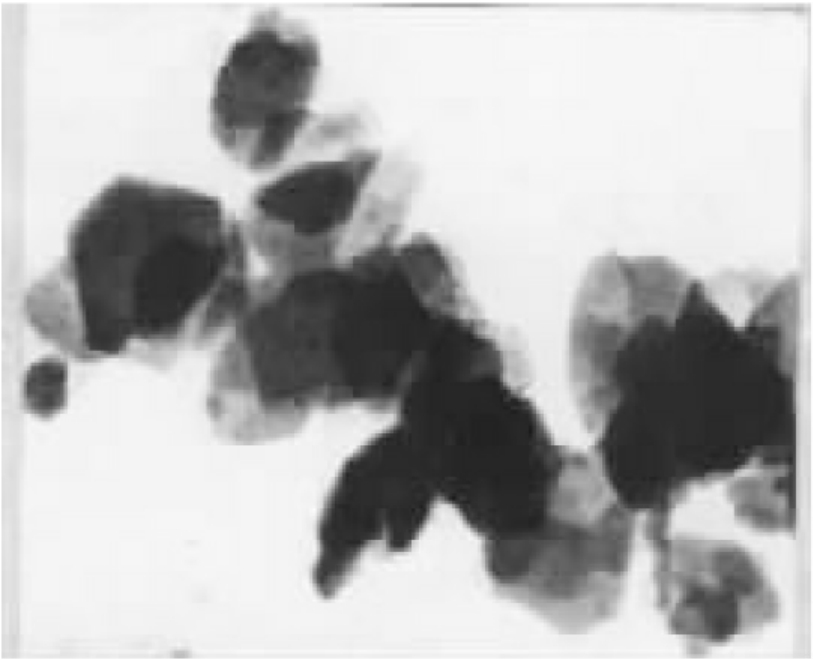

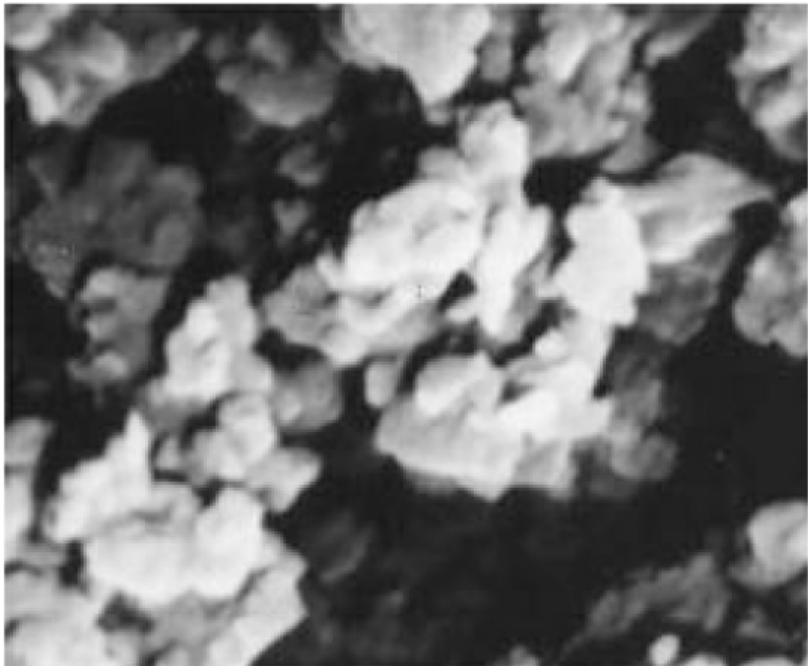

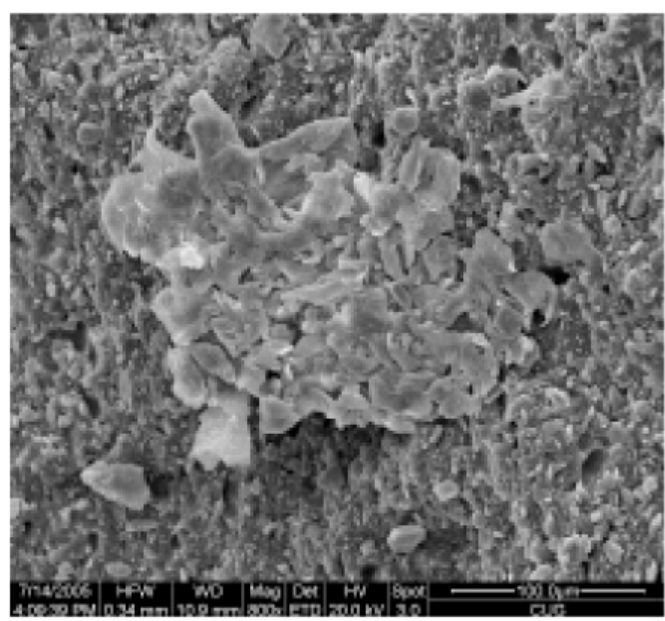

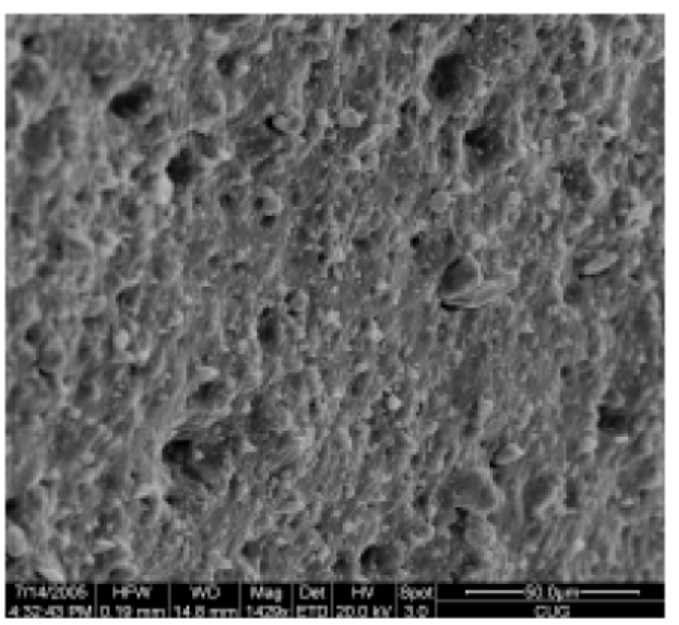

高岭土是一种层状硅酸盐矿物,经超细煅烧、打散解聚加工后,其形状如图4‐6、图4‐7所示,微粒大小比较均匀,粒径在1~2μm,具有较大的径厚比,其粒子形状直接影响到橡胶制品的物理机械性能。

平均粒径越小,补强填料的比表面积越大,补强填料与氯化丁基橡胶高聚合物的界面作用力也越大。如果粒径大小不均匀,橡胶与填料之间易形成空隙,导致硫化胶的物理机械性能偏低。资料表明,超细的填料有利于改善橡胶的性能。

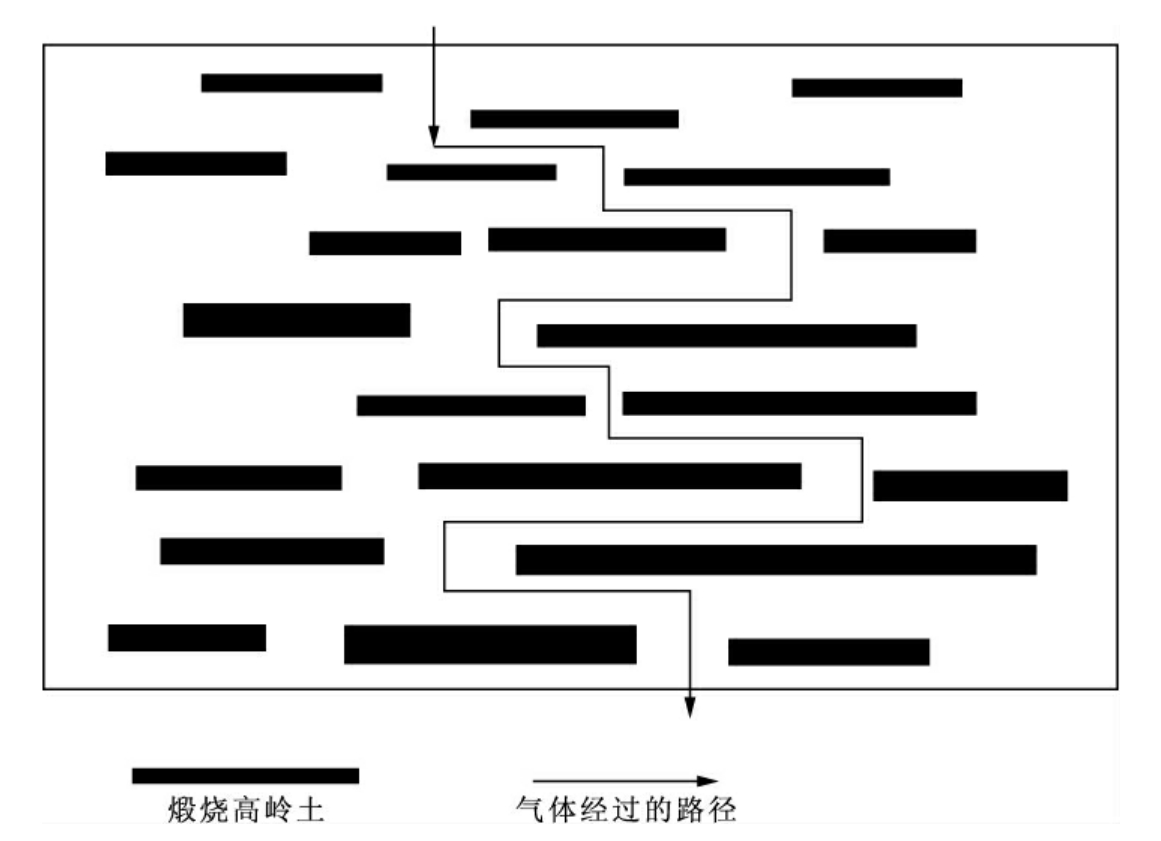

片状的煅烧高岭土由于形状系数较大,属于异轴结晶型矿物,在硫化胶拉伸时是异向排列,能有效地阻止气体小分子在橡胶聚合物中的扩散。如图4‐8所示,超细的煅烧高岭土填料粒径小,具有高的耐气透性,外界气体分子沿着曲折的路径才能通过晶体层,增加了橡胶瓶塞的气密性。因此,煅烧高岭土是氯化丁基橡胶理想的补强填料。

图4‐6 煅烧高岭土填料透射电镜照片(15000×)

图4‐7 煅烧高岭土扫描电镜照片(15000×)

4.7.7 煅烧高岭土填料对硫化的影响

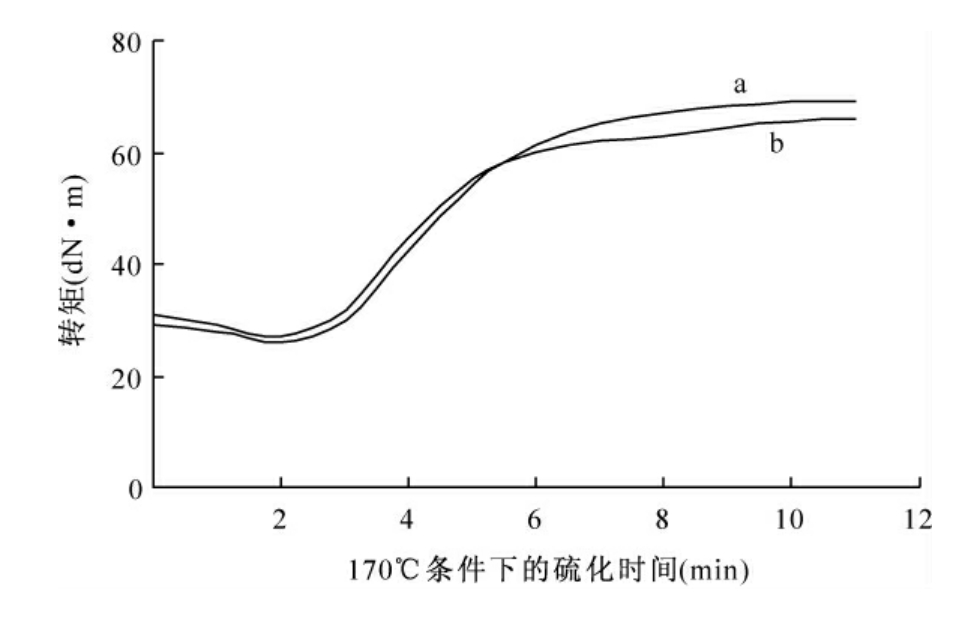

在选定了硫化温度及硫化压力的条件下,填料性质对硫化的影响主要表现在对硫化时间的影响。我们对自制煅烧高岭土、美国煅烧高岭土作硫化曲线对比试验,试验结果如下图4‐9所示。

从硫化曲线可以发现自制煅烧高岭土与美国煅烧高岭土曲线相一

图4‐8 煅烧高岭土/氯化丁基橡胶复合材料气体阻隔示意图

图4‐9 煅烧高岭土硫化曲线

a—自制煅烧高岭土,b—美国煅烧高岭土

致,比较接近,转矩上升的幅度较陡,随着硫化温度的上升,a曲线和b曲线的转矩能很快达到最大值。未改性煅烧高岭土样品硫化曲线平缓,达到最大转矩的时间较长,硫化性能比较差。而改性煅烧高岭土在橡胶体系中能充分分散,增大与橡胶分子的接触面积,能保证橡胶制品在外力作用下,不会因受力不均匀而导致胶塞出现针刺落屑的发生。因此,超细煅烧高岭土、改性煅烧高岭土是制备高档橡胶瓶塞的首选原料。

4.7.8 煅烧高岭土的粒径对药用橡胶的影响

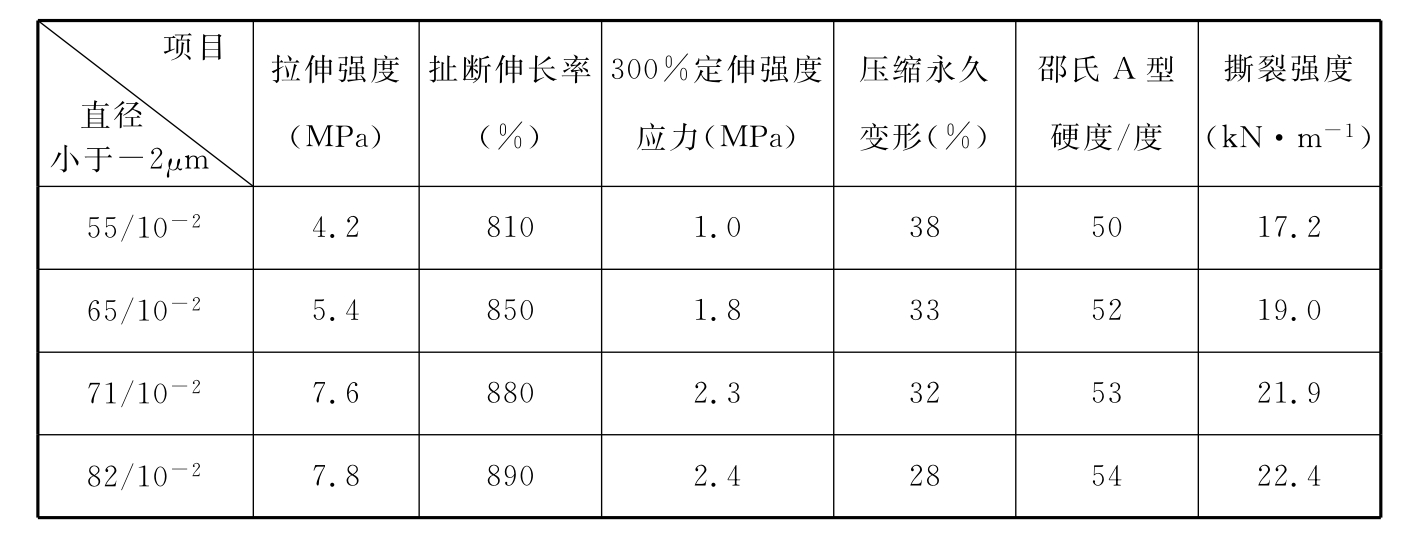

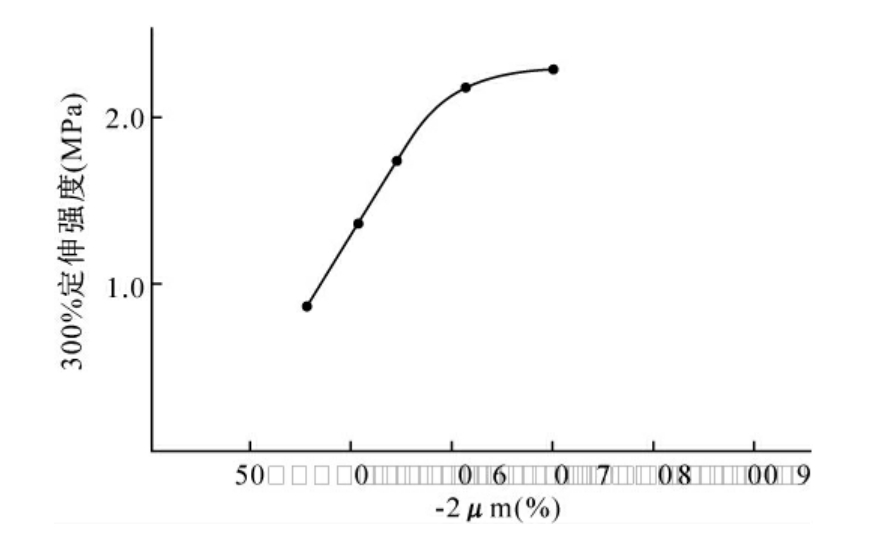

试验中分别选取填料粒径直径小于2μm的粒子质量分数不同,但最大粒径不大于10μm的煅烧高岭土作硫化对比试验,试验结果如表4‐11和图4‐10所示。从物理机械性能结果可以看出,随着粒径直径小于2μm的粒度含量的比例提高,硬度、拉伸强度、扯断伸长率、300%定伸强度、撕裂强度各指标也随之增大。颗粒直径小于2μm的粒度含量低于55%的煅烧高岭土,各种性能达不到标准要求;当颗粒直径小于2μm的粒度含量大于60%时,定伸强度能达到1.4MPa,并超过技术标准。随着颗粒直径小于2μm的粒度含量增大,橡胶的补强效果较理想,但粒径过小,会给大规模化工业生产带来困难,在实际操作中会出现吃粉速度慢,混炼困难,甚至在药用橡胶瓶塞成品中出现白色煅烧高岭土小颗粒,影响瓶塞的质量。从图4‐11混炼胶的扫描电镜照片可以看到,煅烧高岭土填料颗粒直径小于2μm的粒度含量过高,粒径过细,出现凝聚而引起的高岭土小颗粒,在混炼胶中不易分散。补强填料中颗粒直径小于2μm的粒度含量为71%时,混炼胶中煅烧高岭土分散均匀,从图4‐12的扫描电镜照片也可以看到这一点。结合工业要求,选定颗粒直径小于2μm的粒度含量为70%的煅烧高岭土比较合适,能保证药用橡胶瓶塞有更优的质量。

表4‐11 不同粒径制备的橡胶半成品物理机械性能

图4‐10 -2μm与定伸强度的关系图

图4‐11 粒度过细混炼胶扫描照片

图4‐12 粒度适宜的混炼胶扫描照片

因此,粒径是决定填料补强性的重要指标,煅烧高岭土矿物填料粒度及粒度分布对橡胶性能的影响是显著的。一般来说,粒度越小,粒度分布越宽,其在橡胶中分散就越均匀;颗粒越细,粉体的表面积越大,与橡胶高分子的反应几率就越高。煅烧高岭土具有一定的细度,才能对橡胶起补强填充作用。

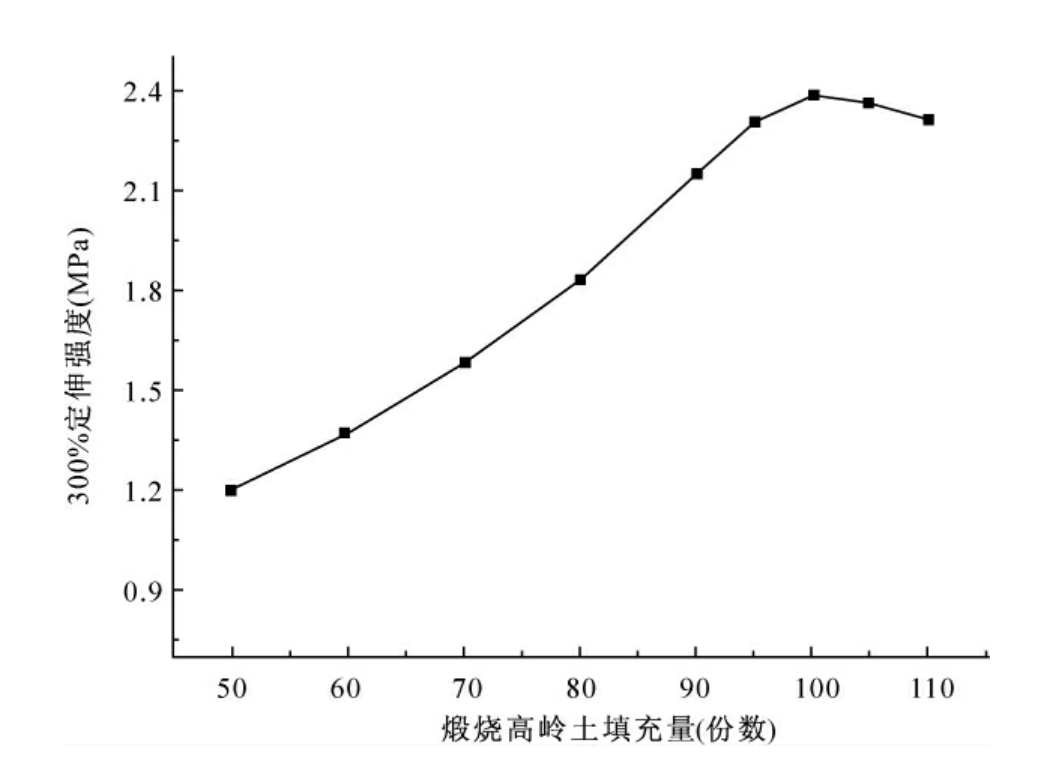

4.7.9 煅烧高岭土添加量对药用橡胶性能的影响

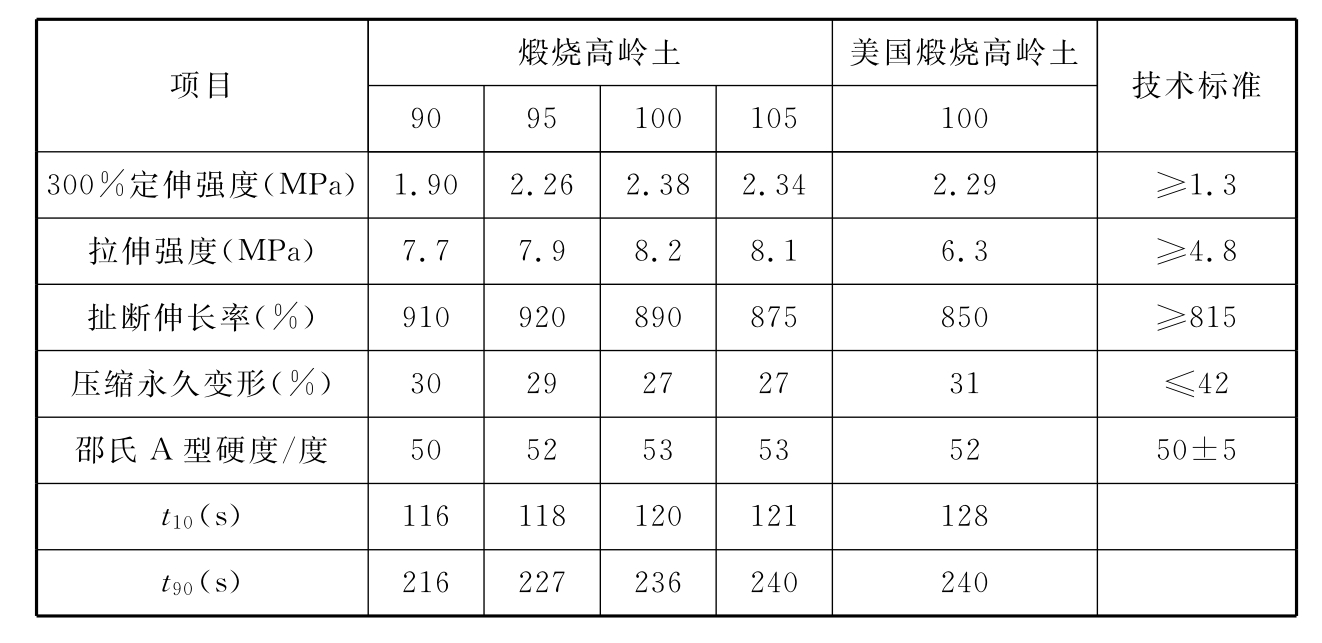

硫化条件为177±1℃,硫化时间为220~70s。我们选用不同份额的煅烧高岭土作橡胶填充性能试验,结果列于表4‐12。

表4‐12 橡胶半成品物理机械性能

注:数据由石家庄第一橡胶股份有限公司提供。

从图4‐13和图4‐14的实验结果观察可以看出,随着煅烧高岭土用量的增加,硬度逐渐上升。由表4‐12看出:t10、t90变化不大;拉伸强度随填充量增加,达到一定值后略微出现下降;300%定伸强度(MPa)也是随着煅烧高岭土填充量的增加而提高,当达到100份额后变化不大,维持在2.3~2.4MPa左右;与进口煅烧高岭土填料作比较,补强填料选用100份额。这说明煅烧高岭土用量能够完全满足药用橡胶行业制备瓶塞的要求,各项指标达到或超过相关技术标准。橡胶填充煅烧高岭土后,硬度得到提高,能有效地增加瓶塞的耐磨性,降低瓶塞制品表面微粒个数,提高产品的洁净度。

图4‐13 填充量与拉伸强度的关系

图4‐14 填充量对300%定伸强度的影响

从橡胶成品物理机械性能结果可知,煅烧高岭土的拉伸强度、扯断伸长率、永久变形等各项指标达到或超过橡胶国家技术标准,有些指标优于美国煅烧高岭土,这说明利用煤系高岭土为原料研制的煅烧高岭土填料完全可以作为药用橡胶的补强填料,替代进口产品。

有关鄂西煤系高岭土在药用橡胶中的应用研究的文章

§4.6煅烧高岭土/氯化丁基橡胶复合材料制备工艺煅烧高岭土/氯化丁基橡胶复合材料制备工艺指通过备料、配方、称量、混炼、压片和硫化等步骤,最后加工成试样胶片。4.6.1混炼氯化丁基橡胶由于其饱和度高,化学结构稳定,限制了氢化裂解的可能性。4.6.2压片压片就是把混炼胶制成具有规定厚度、宽度和表面光滑的胶片。4.6.3硫化硫化是橡胶工业生产加工的最后一个工艺过程。......

2023-11-29

要制备合格的超细煅烧高岭土,研究制备的工艺至关重要。煅烧高岭土的制备有不同的方法和工艺,主要是根据用户的行业要求进行加工。本项目研究根据药用橡胶对煅烧高岭土填料的性能指标要求,采用干法直接煅烧的方法制备煅烧高岭土。图22煅烧高岭土制备流程图干法制备煅烧高岭土利用的超细粉碎设备主要有气流粉碎机和高速机械冲击式超细粉碎机。......

2023-11-29

§2.8煅烧高岭土的性能对比本项目制备的煅烧高岭土主要是用于药用橡胶的补强填料,粉体的分散性、形状、结构、粒度大小、挥发性物质含量、有害金属元素的含量、pH值、粉体的洁净度均会影响胶塞制品的性能和质量。另外煅烧高岭土中的Zn并非毒性物质,但是由于某些药物尤其是生物制剂也对其比较敏感,与制剂发生反应,因此在瓶塞行业中也应加以限制。表222本法制备煅烧高岭土与美国产品的粒度分布比较......

2023-11-29

§2.6高岭土煅烧试验煅烧是煤系高岭土精加工的核心和技术关键,是生产中的重要环节。图215显示为一典型的高岭土差热曲线特征。高岭石的煅烧可分为3个阶段。高岭土在煅烧时发生的主要反应和结构变化如下。因此,高岭土作为造纸、橡胶、塑料的填料时应避免超过1000℃的高温煅烧。......

2023-11-29

§3.3煅烧高岭土改性试验3.3.1实验产品本次实验所用的煅烧高岭土产品来自于宜昌创微微粉有限公司,并且已经经过了超细粉碎和煅烧处理。3.3.2改性煅烧高岭土的制备根据改性作用的性质、手段和目的,目前一般将矿物颗粒表面处理的方法分为以下五种:①表面化学改性;②机械化学改性;③包覆处理改性;④沉淀反应改性;⑤接枝改性。因此,该实验采用干法表面化学改性方法对超细煅烧高岭土进行表面改性研究。......

2023-11-29

§2.10煅烧高岭土质量控制药用橡胶瓶塞采用氯化丁基橡胶和煅烧高岭土为主要原料,并添加少量的促进剂、防老剂、药用凡士林、滑石粉等原料经混炼加工制成。2.10.3填料粒径的影响粒径是决定填料补强性的重要指标,煅烧高岭土矿物填料粒度及粒度分布对橡胶性能的影响是显著的。......

2023-11-29

§3.7煅烧高岭土表面改性取得的成果改性煅烧高岭土活化率为99.3%。表面接触角测试结果表明,高岭土粉体经表面改性具有很强的疏水性。从红外分析图谱对比中可以看出,高岭土经表面改性前后,光谱曲线均有明显的异常波数区间,但其他外形基本相似。结果表明,吸收峰是脂肪酸、钛酸酯和高岭土彼此间发生化学吸附或化学反应的结果,即表面改性的产物。......

2023-11-29

§2.9煅烧高岭土重金属元素的检测方法煅烧高岭土具有白度高、粒度细、物化性能稳定和低吸水性能,是药用丁基胶瓶塞的首选填料。测定煅烧高岭土中的微量金属元素非常有必要。2.9.6密闭溶样条件煅烧高岭土采用敞口容器湿法消解,难以消化完全,被测元素Pb、Cr受热不稳定,极易挥发,容易造成结果偏低。......

2023-11-29

相关推荐