§4.7煅烧高岭土/氯化丁基橡胶复合材料制备本次研究的目的是利用宜昌煅烧高岭土作为药用橡胶填料,探讨煅烧高岭土、改性煅烧高岭土硫化胶的性能,并与美国煅烧高岭土填料进行比较,实现煅烧高岭土填料的国产化,同时展望改性煅烧高岭土在药用橡胶中的应用的可行性。4.7.1试验原材料及配方根据本章表47所示的标准配方,首先计算出小量试制的药用冷冻干燥注射瓶塞的生产配方,如表49所示。4.7.4试样制备在CII......

2023-11-29

§4.6 煅烧高岭土/氯化丁基橡胶复合材料制备工艺

煅烧高岭土/氯化丁基橡胶复合材料制备工艺指通过备料、配方、称量、混炼、压片和硫化等步骤,最后加工成试样胶片。在工艺流程中,混炼、压片和硫化为关键工序,这些工序对橡胶物理机械性能有较大影响。这3道工序的具体操作过程分述如下。

4.6.1 混炼

氯化丁基橡胶由于其饱和度高,化学结构稳定,限制了氢化裂解的可能性。且其分子链相当短,因此往往不需经过塑炼即可直接混炼。

混炼是材料加工工艺过程中的关键工序。其基本任务是制造性能符合要求的混炼胶。它是在混炼机上,在一定的温度和压力下,将各种填料及配合剂加入生胶中,以制成混炼胶。混炼胶料质量好坏,对于进一步加工和成品质量的好坏,具有决定性的作用。混炼不好,胶料会出现配合剂分散不均匀,胶料可塑度过低或过高以及焦烧、喷霜等现象。对混炼胶的质量要求,主要包括两个方面:一是要求胶料能够保证成品具有良好的物理机械性能;二是要求胶料具有良好的工艺性能。

混炼前,先要进行配料。胶料中所用的配合剂必须进行加工,如粉碎、干燥、筛选、熔化、过滤和蒸发等。试验中所用配合剂的水分皆要达到<0.5%的标准,不需要干燥。橡胶中水分超标会引起硫化胶产生气泡,影响硫化胶的机械性能。配合剂准备好后,根据实验配方分别称取生胶和各配合剂。生胶的用量用精度1/100的电子天平,配合助剂用精度1/10000的电子天平。

开炼机混炼过程一般包括包辊、吃粉、翻炼3个阶段。

(1)包辊。使用开炼机进行混炼时,首先要将生胶包于前辊上,包辊的关键是调整辊温和辊矩,使胶料处于适当的黏流状态,形成良好的包辊。

(2)吃粉。将配合剂混入胶料内的过程称之为吃粉。加入配合剂之前,要使辊筒上端保留适当的堆积胶,适量的堆积胶是吃粉的必要条件。当堆积胶过少时,胶料与配合剂只能在周向产生混合作用,径向的混合作用较小,而且会使配合剂压成薄片,造成混炼不均;堆积胶过多时,一部分堆积胶会在辊筒上浮动打滚,无法进入辊间,也会造成混炼困难;当堆积胶适量,在辊筒上方折叠形成波纹状,并不断翻转和更替,这时配合剂进入波状部分,被带入辊间,在辊间受到剪切力作用,被搓入橡胶中,产生有效的混炼作用。堆积胶的量可通过调整辊矩来控制。当生胶紧包前辊、表面不破裂,堆积胶量调整适当后,即可按顺序加入各种配合剂。量大的填料混入时,应逐渐调大辊矩,使堆积胶适当,保证吃粉的顺利进行。

(3)翻炼。在开炼机混炼时,吃粉过程仅在一定胶片厚度内进行,达不到包辊胶的全部厚度,所以当配合剂加完后,要进行翻炼使配合剂均匀混入生胶中。常用的手工翻炼方法有左右割刀、折扭、打三角包等,翻炼完毕后,调大辊矩,使混炼胶过辊四次下片,每次过辊之后沿混炼胶纵向对折,并让胶片总以同一方向过辊,以获得压延效应,下片时的辊矩调节以保证收缩后胶片厚度为2.2~2.4mm为宜,适于制备哑铃状等硫化胶片。

影响开炼机混炼的因素很多,包括胶料种类、装胶容量、辊矩、混炼温度、混炼时间、辊速及加料顺序等。

(1)装胶容量。每次混炼的装胶容量大小必须依炼胶机的规格及胶料配方特性合理确定。容量过大会使辊筒上方堆积胶量过多而使混炼分散效果降低,而且因散热不良会使混炼温度升高,容易产生焦烧倾向而影响胶料质量,容量过大还会导致设备超负荷及劳动强度加大等一系列其他问题,容量过小会降低生产效率。所以对于实际生产来说,容量过大过小都不利,合理的混炼容量应按以下经验公式计算:

Q=KDL

式中:Q——料量;K——经验系数(0.0065~0.0085,L/cm2);D——辊

筒直径(cm);L——辊筒工作部分长度(cm)。

(2)辊矩。在一定的辊筒速度和合理容量条件下,辊矩越小,辊筒间的速度梯度越大,对胶料的剪切作用越大,混炼速度越快,效果越好。但辊矩不能过小,否则会造成辊筒上的堆积胶过多,胶料不能及时进入辊缝,反而会降低混炼效果。因此,在混炼中,调节适当辊矩,以保持一定量的堆积胶,才能获得最佳混炼效果。(www.chuimin.cn)

(3)辊温。辊筒温度要适当,辊温过高,会导致胶料软化而降低机械剪切作用,降低混炼效果,并容易引起胶料焦烧和使某些低熔点配合剂熔化引起结团,不易分散。使用合成橡胶混炼时,辊温一般在40℃左右。

(4)混炼时间。混炼时间是根据开炼机特征、装胶容量大小及胶料配方特点而定的,在保证混炼均匀的前提下,应尽可能缩短混炼时间,防止过度混炼,以免降低胶料的物理机械性能。

由于实验胶料较少,而且配方种类多变,因此适宜选用开放式炼胶机混炼。本书中提及混炼过程使用的设备为X(S)K‐160开放式炼胶机。

4.6.2 压片

压片就是把混炼胶制成具有规定厚度、宽度和表面光滑的胶片。开放式炼胶机也可以压片,但厚薄精度不如压延机精度高。

压片的质量要求为:胶片的表面光滑无皱缩;胶料的组织质地必须均匀细腻,无压延效应;内部密实,无孔穴、气泡或海绵;断面厚度均匀、精确,各部分收缩变形率均匀一致。影响压片工艺与质量的主要因素是辊温、辊速、生胶的种类、胶料的可塑性与含胶率。

4.6.3 硫化

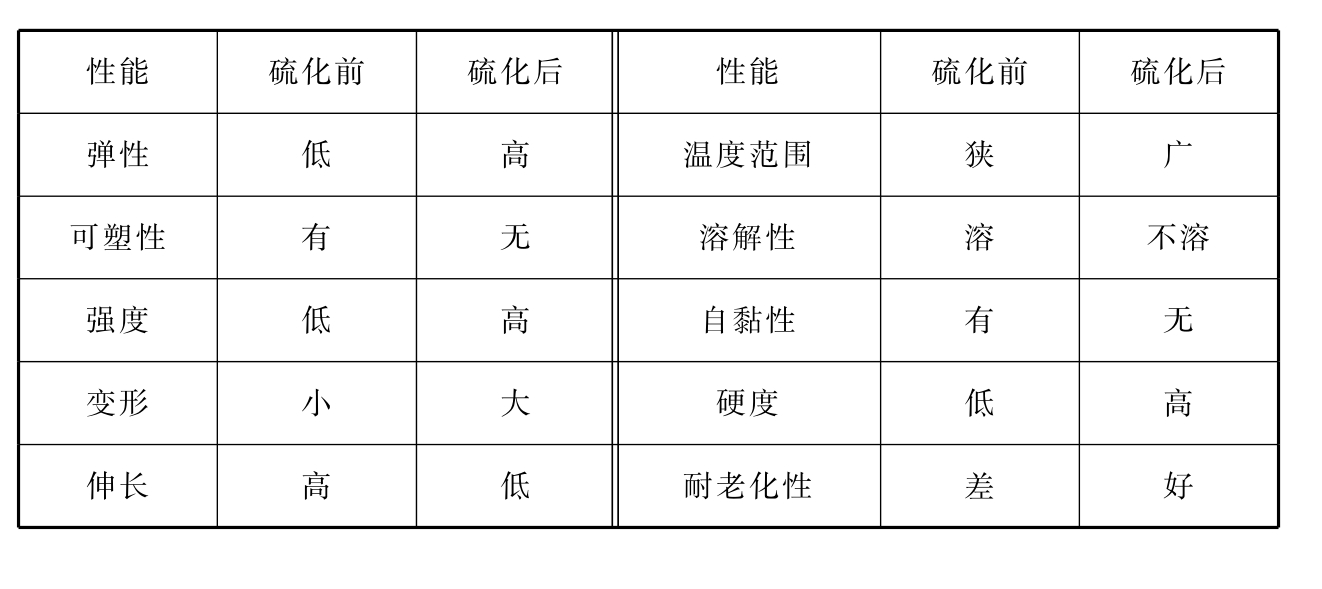

硫化是橡胶工业生产加工的最后一个工艺过程。硫化过程对橡胶制品的物化性能有重要影响,各种橡胶制品都有固定的硫化工艺,包括确定的压力、温度、时间。在这一过程中,胶料中的生胶与硫化剂发生了一系列的化学反应,使橡胶由线型结构的大分子交联成为立体网状结构的大分子。橡胶分子在硫化时产生交联,使分子长链间具有主价结合;同时又产生极性基,使长链分子间具有次价力作用,从而获得宝贵的物理机械性能,成为有使用价值的工程材料。硫化后的胶料,物理机械性能及化学性能都能得到改善。橡胶在硫化前后所发生的性能变化如表4‐8所示。

表4‐8 硫化对橡胶性能的影响

硫化通常与硫化的温度、时间和压力有关。

(1)硫化温度。硫化温度是硫化反应的最基本条件,直接影响硫化速度。当硫化温度每增加(或降低)8~10℃,硫化时间可缩短(或增加)一倍。因此,选择较高硫化温度硫化,可提高生产效率。高温短时间硫化是橡胶工业发展趋势之一。但是,硫化温度的提高不是任意的,它与胶种、胶料配方、制品尺寸、硫化方法有密切的关系,硫化温度过高会导致橡胶分子链断裂,乃至发生硫化返原,使产品拉伸性能降低。氯化丁基橡胶最适宜硫化温度为140~200℃。

(2)硫化压力。橡胶制品硫化都需要施加压力,压力是橡胶硫化的一个条件。硫化压力可提高制品的致密性,消除气泡,使胶料流动充满模腔,提高多层制品层间附着力,并有助于提高胶料及制品物理机械性能。本次硫化压力为16MPa。

(3)硫化时间。硫化是一个交联过程,必须通过适当的时间才能完成。硫化时间和硫化温度是互为制约的。当硫化温度被选定后,就存在一个使硫化胶具有最佳性能的硫化时间,称为正硫化时间。正硫化时间是指橡胶制品的主要性能达到或接近最佳值需要的硫化时间。一般来说,在规定的压力和温度下,硫化时间不足造成欠硫,表现为产品硬度不够,易发黏、耐热性差、易喷霜;硫化时间过长又会造成过硫,有些胶料会变硬变脆,有的会变黏。正硫化时间与胶料配方、硫化温度等有关。当硫化条件发生变化时,硫化时间需要调整。测定胶料正硫化时间的方法有多种,对于厚度小于6mm的橡胶制品,采用硫化仪测定的正硫化时间T90即为胶料最适宜的硫化时间。本次胶料正硫化时间的测定由湖北华强科技有限责任公司橡胶制品厂完成,测试仪器为北京化工机械实验厂生产的LH‐II型硫化测定仪,属圆盘振荡硫化仪类型。

有关鄂西煤系高岭土在药用橡胶中的应用研究的文章

§4.7煅烧高岭土/氯化丁基橡胶复合材料制备本次研究的目的是利用宜昌煅烧高岭土作为药用橡胶填料,探讨煅烧高岭土、改性煅烧高岭土硫化胶的性能,并与美国煅烧高岭土填料进行比较,实现煅烧高岭土填料的国产化,同时展望改性煅烧高岭土在药用橡胶中的应用的可行性。4.7.1试验原材料及配方根据本章表47所示的标准配方,首先计算出小量试制的药用冷冻干燥注射瓶塞的生产配方,如表49所示。4.7.4试样制备在CII......

2023-11-29

要制备合格的超细煅烧高岭土,研究制备的工艺至关重要。煅烧高岭土的制备有不同的方法和工艺,主要是根据用户的行业要求进行加工。本项目研究根据药用橡胶对煅烧高岭土填料的性能指标要求,采用干法直接煅烧的方法制备煅烧高岭土。图22煅烧高岭土制备流程图干法制备煅烧高岭土利用的超细粉碎设备主要有气流粉碎机和高速机械冲击式超细粉碎机。......

2023-11-29

(一)聚醚的成分聚醚是由环氧乙烷,环氧丙烷或环氧丁烷等通过开环聚合制得,可分为水溶性聚醚、水不溶性聚醚和油溶性聚醚。聚醚的黏度及黏度指数是随其相对分子质量增加而增大的。聚醚的粘压系数均小于矿物油。根据聚醚中环氧烷的类型、比例和端基结构可分为水溶性、非水溶性及油溶性几类。聚醚产品在20℃下的蒸气压均小于1.33Pa,是低蒸发性合成油。(三)聚醚类油的制备工艺聚醚的制备工艺包括单体的精制、聚合和后处理三部分。......

2023-06-30

§2.6高岭土煅烧试验煅烧是煤系高岭土精加工的核心和技术关键,是生产中的重要环节。图215显示为一典型的高岭土差热曲线特征。高岭石的煅烧可分为3个阶段。高岭土在煅烧时发生的主要反应和结构变化如下。因此,高岭土作为造纸、橡胶、塑料的填料时应避免超过1000℃的高温煅烧。......

2023-11-29

(一)酯类油的成分作为润滑油基础油的酯类油有双酯、多元醇酯和复酯几类。酯类油的蒸发性也受酯的类型,相对分子质量及结构的影响。由于酯类油常使用在高温下对润滑性能要求很高的设备上,因此仍需加入添加剂进一步提高润滑性能。与矿物油相比,酯类油的吸湿性要大得多,而且酯在酸、碱、酶的作用下可发生水解反应,因此酯类油的抗水性不好,需使用添加剂改善其抗水性。(五)酯类油的制备工艺通常酯化反应为可逆反应。......

2023-06-30

将酿造用大麦经过一系列加工制成麦芽的过程称为麦芽制造,简称制麦。图4-1 原料大麦加工流程图子学习单元1 大麦的精选和分级原料大麦一般含有各种有害杂质,如:杂谷、秸秆、尘土、砂石、麦芒、木屑、铁屑、麻绳及破粒大麦、半粒大麦等,均会妨碍大麦发芽,有害于制麦工艺,直接影响麦芽的质量和啤酒的风味,并直接影响制麦设备的安全运转,因此在投料前须经处理。......

2023-06-21

药用卤化丁基橡胶瓶塞生产过程的优势如下。而丁基橡胶的化学稳定性大大高于天然橡胶,因此,药用卤化丁基橡胶瓶塞具有高的化学稳定性。药用卤化丁基橡胶瓶塞具有更低的萃取性和更高的洁净度。药用卤化丁基橡胶瓶塞即使在160℃以上较长时间的条件下,都不会出现异常现象。药用卤化丁基橡胶瓶塞与药用天然橡胶瓶塞性能比较见表43。......

2023-11-29

§2.10煅烧高岭土质量控制药用橡胶瓶塞采用氯化丁基橡胶和煅烧高岭土为主要原料,并添加少量的促进剂、防老剂、药用凡士林、滑石粉等原料经混炼加工制成。2.10.3填料粒径的影响粒径是决定填料补强性的重要指标,煅烧高岭土矿物填料粒度及粒度分布对橡胶性能的影响是显著的。......

2023-11-29

相关推荐