§1.2鄂西煤系高岭土地质特征1.2.1鄂西煤系高岭土矿含矿岩系1.2.1.1含矿层位鄂西煤系高岭土矿产于二叠系梁山组地层中。图12鄂西仁和坪向斜二叠系煤层高岭土柱状对比图第Ⅲ旋回:处在含矿岩系最上部,区域上相对稳定,但是厚度变化明显,如在仁和坪地区,最薄仅2.7m(高家墩),梯子口为6.77m,大风口到江家湾一带增至7~10m。......

2023-11-29

§2.7 煅烧高岭土的打散解聚研究

2.7.1 打散解聚设备选择

煤系高岭土经过煅烧后,往往会出现团聚或结块的现象,通常采用气流粉碎机解聚或其他加工设备进一步超细。使用气流粉碎机,进料必须增加一道粗碎工序,预先加工至325目,配套设备多,流程相对较长,同时比机械方式粉碎的能耗要高出许多,主要是气流粉碎系统中能量经过多次转换才作用到被粉碎颗粒上。用湿法设备解聚,需增加干燥设备,容易造成产品污染,成本较高。从众多的设备中如何根据具体的工艺条件选好相关的设备不是件容易的事,就像计算机一样,硬件需要软件的配合,并非任何“超细“粉碎设备都能生产出符合质量要求、成本合理的“微粉”来,必须通过工艺参数的调整与超细粉碎机合理的匹配才能生产出满意的“微粉”。经过多年实践摸索,本制备方法的打散解聚过程,采用带变频调速器的CXF‐51改进型冲击式超细粉碎机。

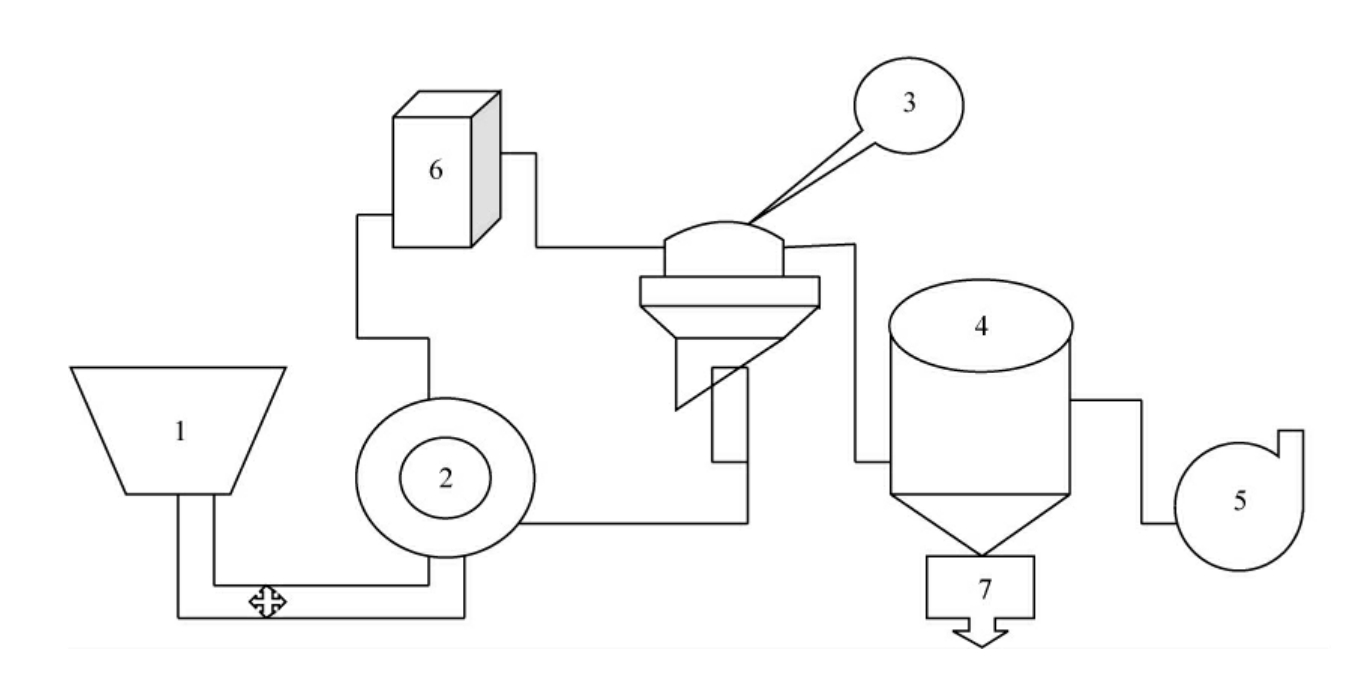

前述超细粉碎中利用CXF‐51冲击式超细粉碎机进行原料超细加工,粉体的粒度能达到直径小于2μm的粒度含量为82.27%,而在打散解聚超细设备中,试验生产制备过程中对其进行了改进,安装了调速变频器来调节分级机的转速,将原设备中的螺旋进料机改为带振动机的自吸式进料装置,分级机内安装了带槽沟的衬板(已申请实用新型专利,申请号:200520095047.7),简称为CXF‐51改进型打散解聚粉碎机,见图2‐24。

图2‐24 CXF‐51改进型打散解聚粉碎机其工作流程示意图

1—改进振动型进料系统;2—粉碎机主体;3—分级机系统(添加刻槽衬板);4—袋式成品收集系统;5—引风机;6—控制系统;7—排料碟阀

2.7.2 打散解聚粉碎机系统技术参数设定

CXF‐51改进型打散解聚粉碎机组由以下几个部分组成:进料系统、粉碎机主体、分级机系统、袋式成品收集器和电控制系统。

2.7.2.1 进料系统

该进料系统原为螺旋进料机,由于其相向转动辊上的槽沟深度浅,煅烧后的高岭土结块在10cm以上,难以通过槽沟进入粉碎主机,影响粉碎效果。这一问题在生产中进行了改进,提高了产品的质量和效率。改进的进料系统由原料仓、DZ‐1电磁振动给料机和小型磁选机组成。原料仓用于储存待粉碎的煅烧高岭土,振动给料机保证物料均匀地进入主机磨体;给料量由振动电流大小与粉碎产品细度确定;在进料系统上配有小型磁选机,防止高硬度的铁块进入粉碎机。

2.7.2.2 粉碎机主体

主机内设有两个粉碎室,调节粉碎室内锤头与磨机衬板之间的间隙2~3mm,可以提高微粉直径小于2μm的粒度含量。每一个粉碎室下部均有一排渣装置,排渣量可调,能将难粉碎的砾子及时排出,从而减少难磨砾子对刀片和锤头的磨损。

2.7.2.3 分级机系统

分级机内增加带槽沟的衬板,对所粉碎的物料进行分级时,可通过变频调速器对分级机进行无级调速,调速范围为800~4000r/min。粉碎后的微粉在整个粉碎系统负压下,进入分级机,分级后粗粒返回粉碎室,细粒进入收集系统。分级机转速与粒度成正比,与产量成反比,分级机转速越高,粒度越细,选择合适的分级转速可以制备出所需要的超细煅烧高岭土。

2.7.2.4 成品收集系统

成品收集系统由高效收尘器收集系统、引风机及管路系统组成,收尘器中有60根布袋,通过反风作用,将黏附在布袋外面的微粉抖落在收尘器中,收尘效率高。引风机及管路系统为系统引风,克服管路、粉碎机、分级机高效除尘器的阻力,以减少粉碎室内压力,提高粉碎效果,同时在整个粉碎系统形成负压。

2.7.2.5 控制系统

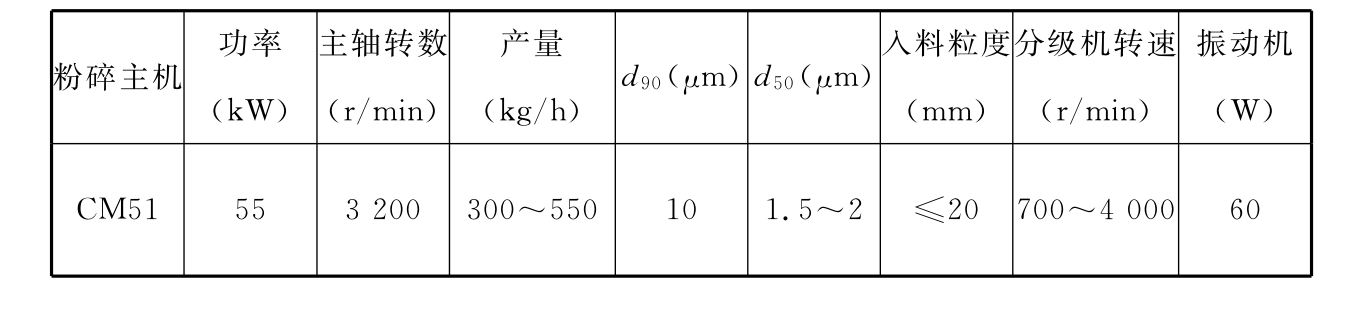

本次工作试验采用手动调节变频调速器的转数,振动给料机的速度,以便更好地控制各系统参数的调整。表2‐13为打散解聚粉碎机主要技术参数。

表2‐13 打散解聚粉碎机主要技术参数

2.7.3 打散解聚粉碎机作用原理

该打散解聚粉碎机系统的主机内分为两个粉碎室,装有高硬度耐磨合金钢制成的可替换锤头,与其平行相对的是镶嵌在壳体内侧经特殊处理的高耐磨衬板,其间留有2~3mm间隙。当煅烧高岭土进入第一粉碎室内,大颗粒物料首先受到高速旋转锤头的打击。这个打击力的大小可用下式表示:

F=kmΔv/Δt

式中:m——打击物体的质量;Δv——打击前后颗粒速度(m/s)的变化;Δt——打击作用的时间;k——比例常数。

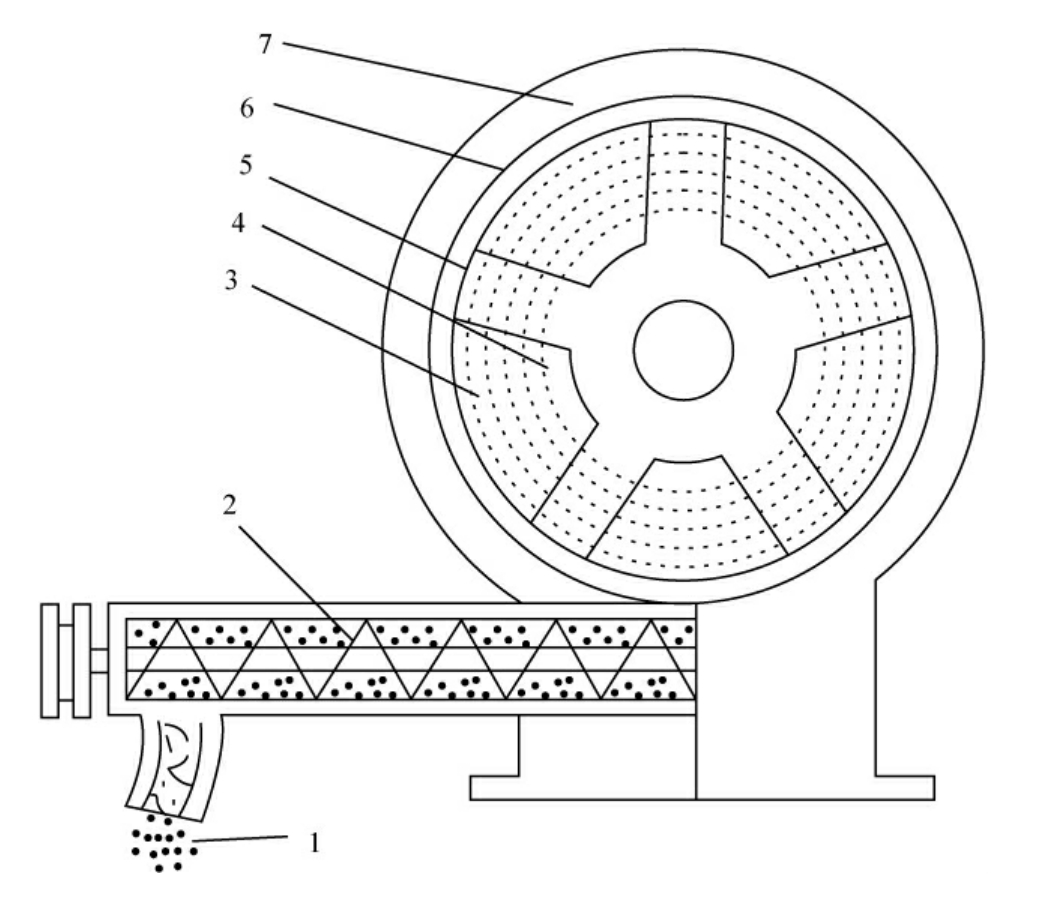

在这里,锤头打击物料颗粒,与物料颗粒冲击锤头的力是一对作用力与反作用力。因此根据上式可知,颗粒的质量越大,冲击速度越大,颗粒所受的冲击力也越大。在第一粉碎室转子线速度为50m/s,锤头末端运动速度可达64m/s,而且锤头打击颗粒可看成自由碰撞,故Δt很小,因此对给入的大颗粒冲击极大,可使其被粉碎成数十微米大小的粉体。因此第一粉碎室内物料主要以冲击粉碎为主。随着颗粒度的减小,所受冲击力也逐渐减小,当达到某一粒度时(由刀片与磨机衬板之间的狭缝控制),物料被水平气流送入第二粉碎室。在这里单颗粒的粒度急剧减小,当直径为10mm的团聚颗粒被粉碎至20μm时,质量减小到原来的10-8左右,所受的冲击力也按相同数量级降低。因此在第二粉碎室中,煅烧高岭土颗粒主要以剪切和研磨为主。由于第二粉碎室的直径较第一粉碎室增大,转子的线速度高达55m/s,因此煅烧高岭土颗粒的粉碎时间延长,大颗粒物料和密度大的难磨粒子,所受的离心力也大,在旋转过程中被抛向机壁。而锤头各质点的线速度越靠近机壁亦越大,故有利于超细粉碎。同时该粉碎室的转子还具有分级功能,通过这里的粉体颗粒,经回转卸料器返回粉碎机再粉碎。物料中难磨粒子一般密度比较大,当被粉碎到一定程度后,主要运动轨迹是沿机壁作圆周运动,当运动至排渣口时,被排渣螺旋带出机外(图2‐25),通过分级机的微细颗粒,进入微粉收集系统而成为最终产品。

综上所述,CM51型超强粉碎机内部的气流运动相当于一个平卧的空气旋流器,在环绕气流(粉碎区)和水平气流(输送区)的交界面上形成一个过渡区(紊流区),在这里物料进行了多次“淘洗”,能及时把合格产品送入水平气流排除机外,同时又能把不合格粗颗粒送回环绕气流进行再磨,有利于提高设备的粉碎效率,降低粉碎能耗。

图2‐25 排渣原理示意图

1—粗渣;2—螺旋排渣器;3—粗粒;4—细粒;5—分级叶轮;6—衬套;7—壳体

2.7.4 打散解聚试验

试验条件:给料粒度为0~20mm,粉碎机转子转速为3200r/min,锤头与衬板之间缝隙为1~3mm,排渣器处理量为10~20kg/h,风机阀门处理量为1800m3/h,试验物料处理量为20000kg,振动给料机的速度为300~1000kg/h,试验分级机转速分别为800r/min、1200r/min、1500r/min、2000r/min、2300r/min。

打散解聚试验从分级轮转速800r/min开始,系统工作1h截取分析测试样品,以保证样品的代表性,然后调节变频速度控制分级机转速至1200r/min,直至2300r/min,分别在1h后取样分析粒度分布。

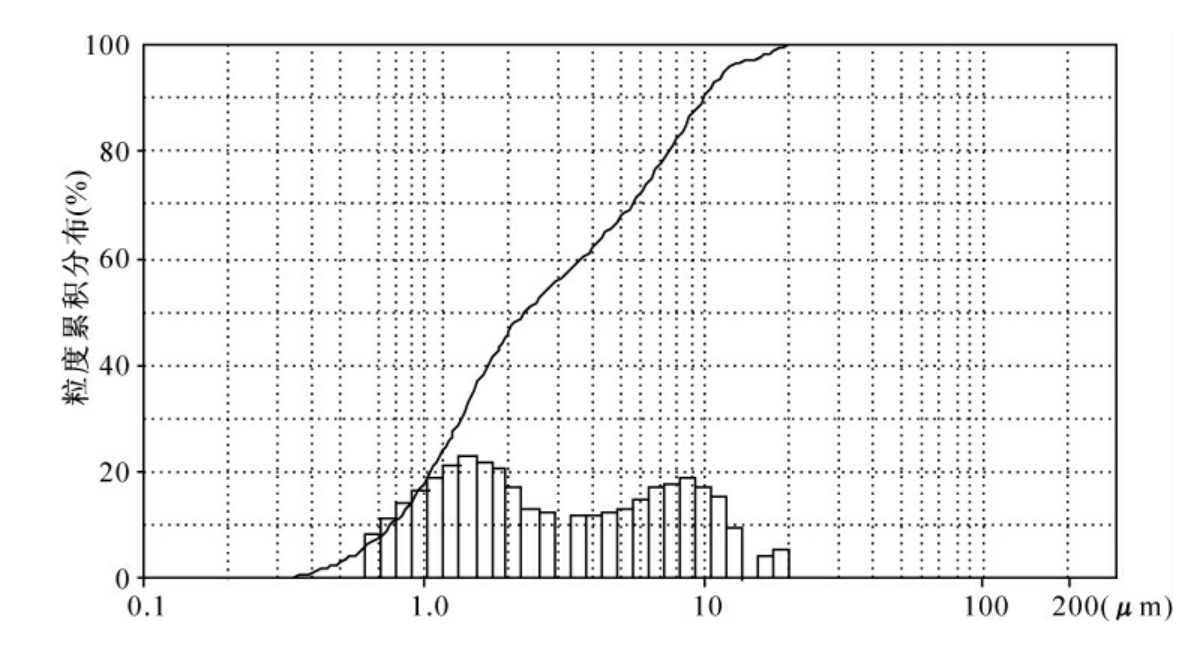

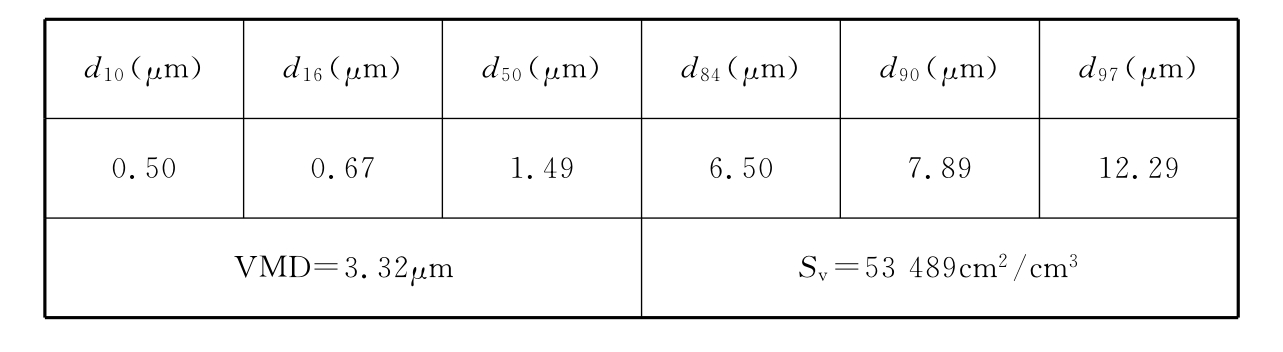

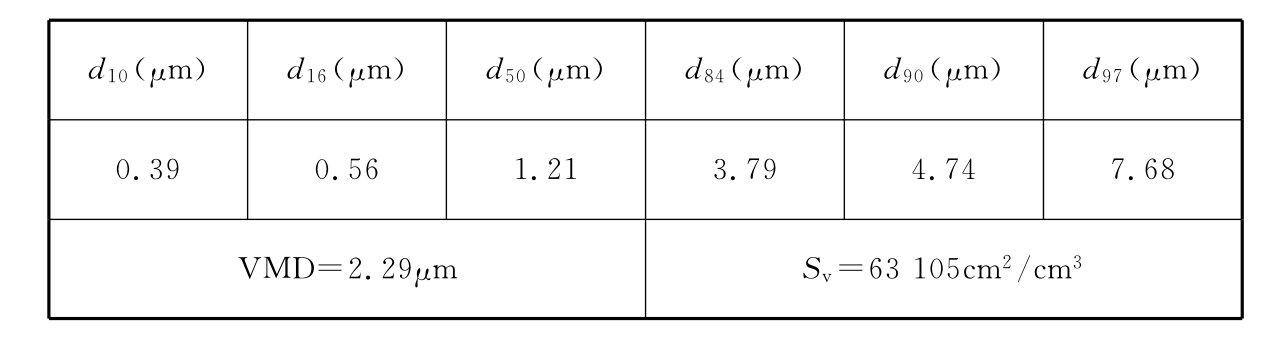

表2‐14为分级转速800r/min解聚产品粒度分析结果,图2‐26为分级转速800r/min打散解聚粒度分布曲线。

表2‐14 800r/min解聚产品粒度分析结果(www.chuimin.cn)

图2‐26 为分级转速800r/min打散解聚煅烧高岭土粒度分布曲线

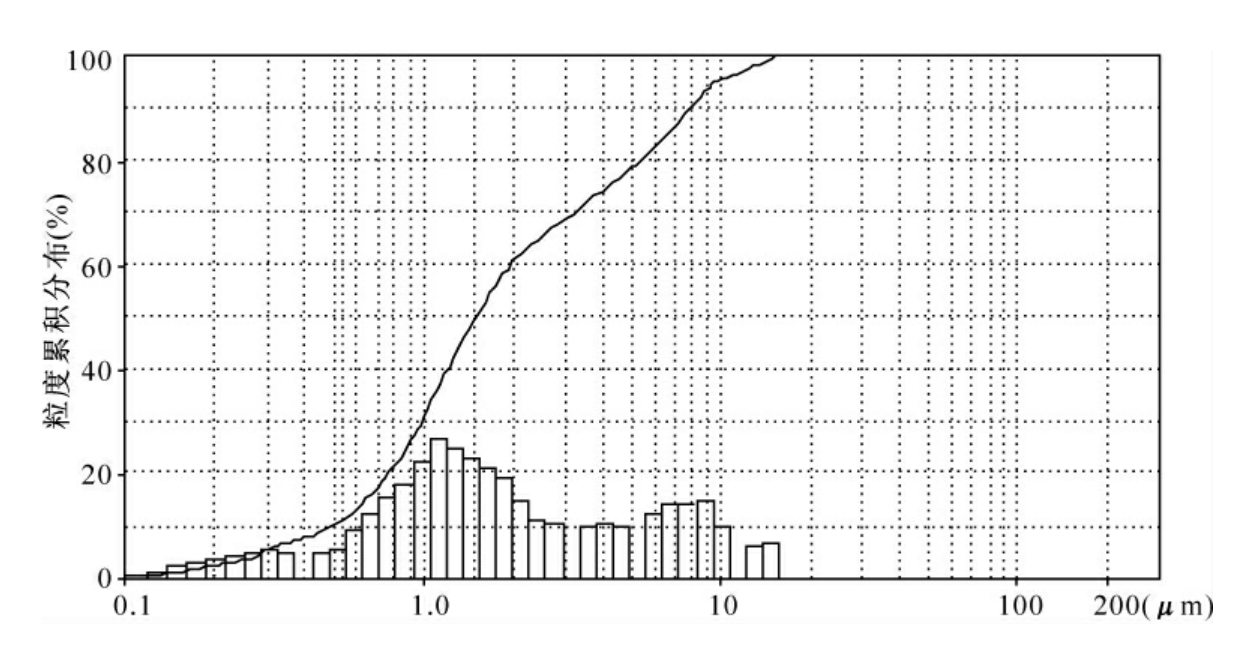

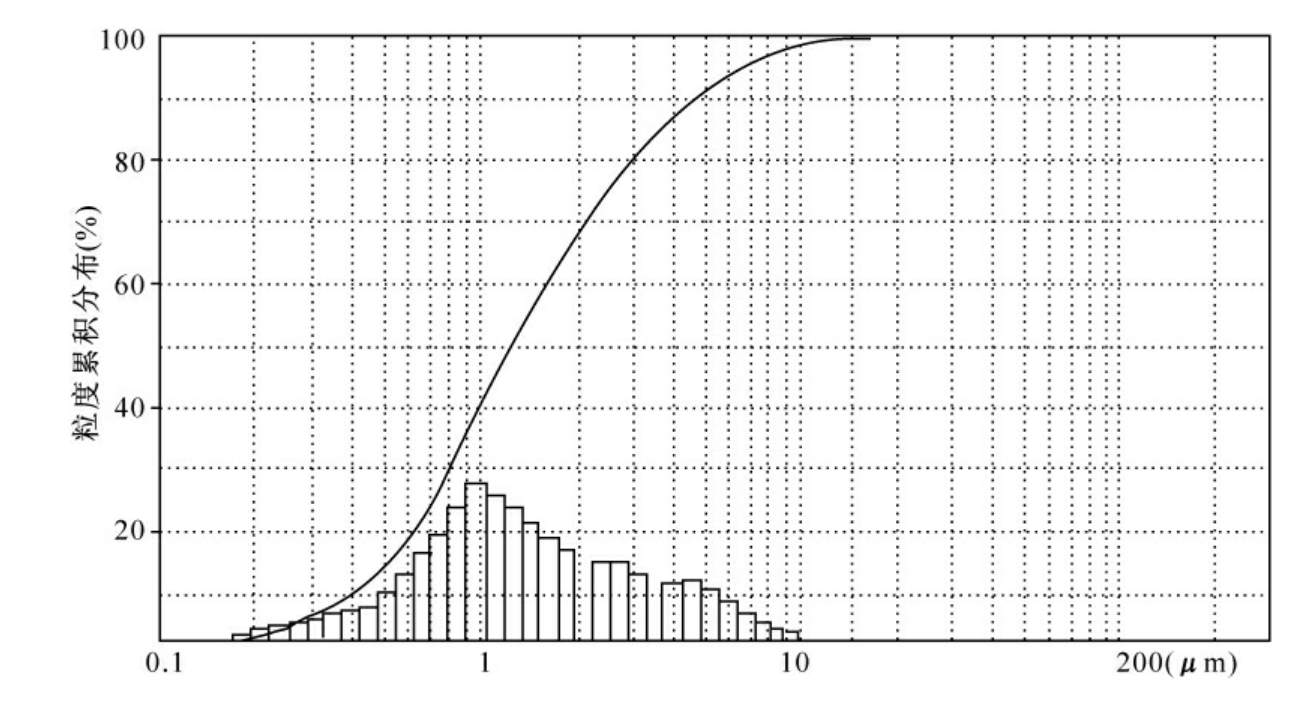

表2‐15为分级转速1200r/min解聚产品粒度分析结果,图2‐27为分级转速1200r/min打散解聚粒度分布曲线。

表2‐15 1200r/min解聚产品粒度分析结果

表2‐16为分级转速1500r/min解聚产品粒度分析结果,图2‐28为分级转速1500r/min打散解聚粒度分布曲线。

图2‐27 分级转速1200r/min打散解聚煅烧高岭土粒度分布曲线

表2‐16 1500r/min解聚产品粒度分析结果

图2‐28 分级转速1500r/min打散解聚煅烧高岭土粒度分布曲线

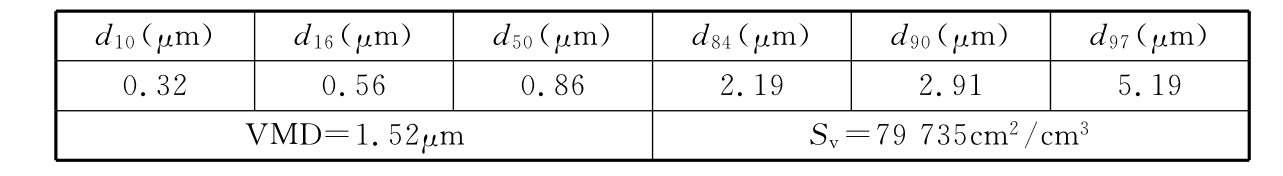

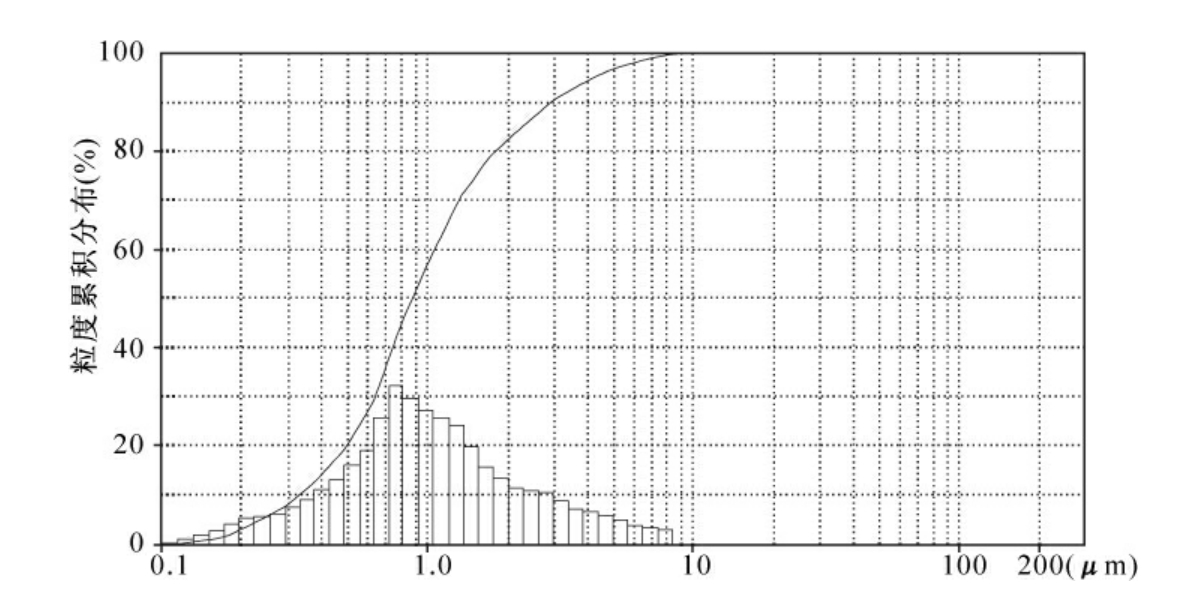

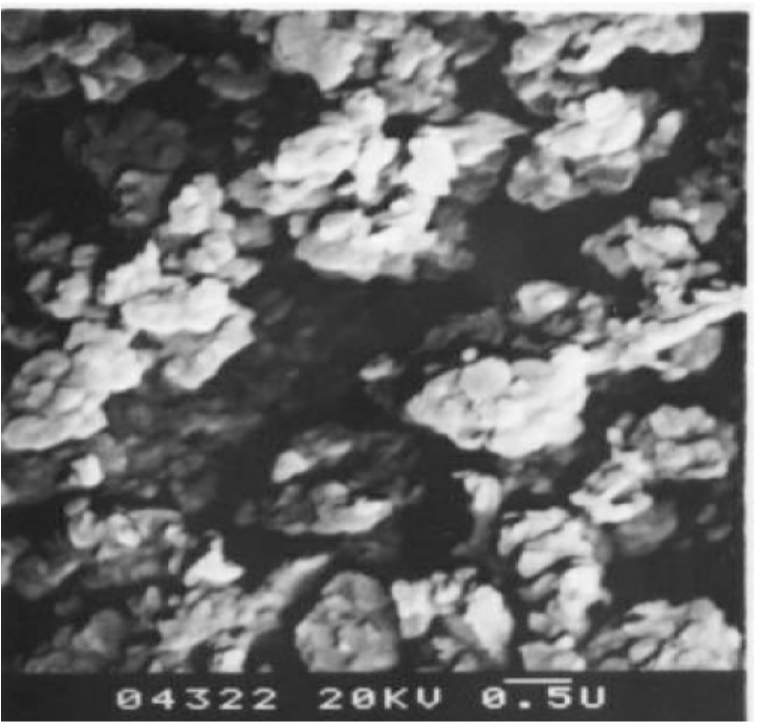

表2‐17为分级转速2000r/min解聚产品粒度分析结果,图2‐29为分级转速2000r/min打散解聚粒度分布曲线,图2‐30为分级转速2000 r/min粉碎产品SEM照片。

表2‐17 分级转速2000r/min解聚产品粒度分析结果

图2‐29 为分级转速2000r/min打散解聚煅烧高岭土粒度分布曲线

图2‐30 分级转速2000r/min煅烧高岭土粉碎产品SEM照片

2.7.5 CXF‐51打散解聚粉碎机分级转速对产品粒度的影响

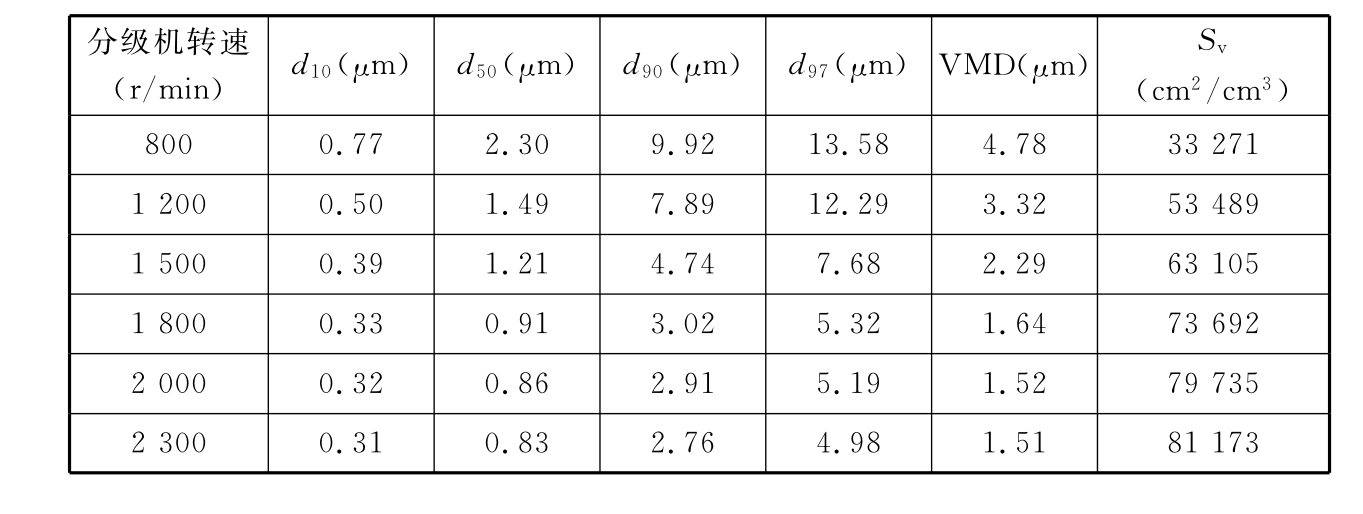

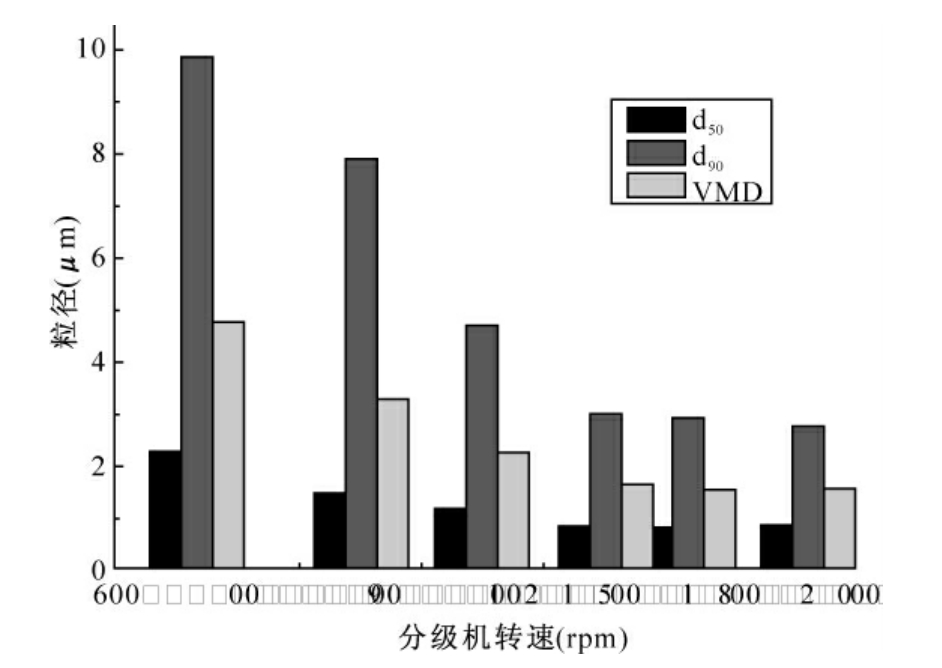

将不同分级转速条件下产品的d10、d50、d90、d97、VMD和Sv列表对比,结果见表2‐18。

表2‐18 不同分级转速条件下产品的粒度结果对比

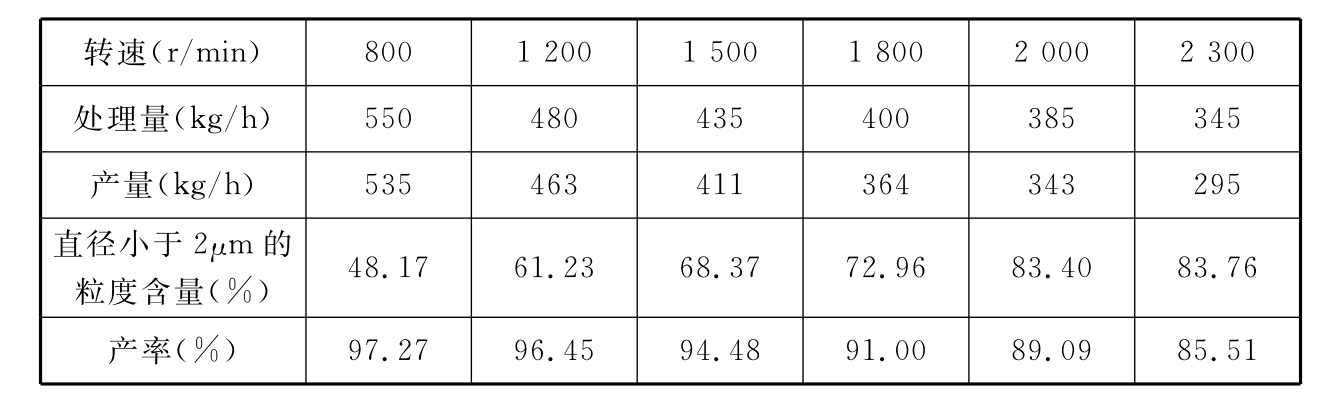

在煅烧高岭土的制备工艺中,分级机的转速直接影响到产品的处理量、产量和产率。其变化关系如表2‐19。由表中可以发现,转速越高,颗粒直径小于2μm的粒度含量越高,但处理量、产量、产率会相应降低。但用改造型的打散粉碎机,产量比厂家规定的250kg/h提高了50%以上。

表2‐19 分级机转速与处理量、产量和产率的关系

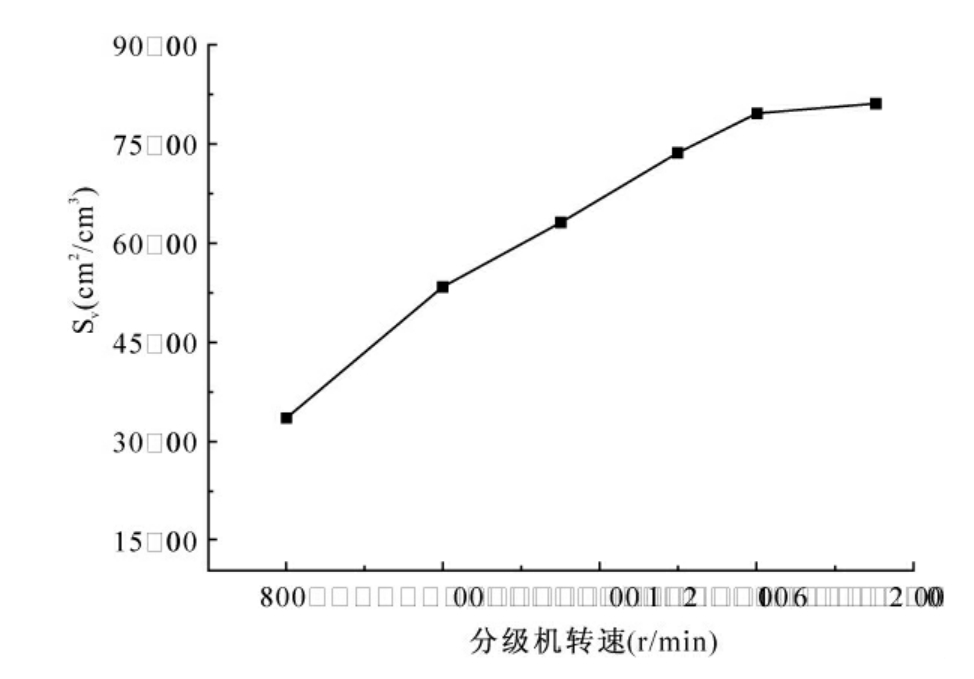

图2‐31为不同分级机转速VMD、d50、d90粒度分布曲线;图2‐32为不同分级机转速与比表面积Sv的变化图。

表2‐18、图2‐31和图2‐32结果表明平均粒径d10、d50、d90、d97和VMD随分级机转速增加到1200r/min、1500r/min、1800r/min范围内,急剧变小,这说明分级机的转速提高,有利于制备粒径小的超细微粉;当分级机转速进一步增加时,平均粒径的变化幅度小,这是因为当超细煅烧高岭土达到一定的粒径后,由于粉体的凝聚作用,再提高分级机转速并不能提高粉体中小粒径的比例。从表2‐19可以看出,转速提高到2300r/min时,产品的产量和产率显著降低。因此分级机转速选择2000r/min为最佳,此时产品平均粒径高达1.52μm,颗粒直径小于2μm的粒度含量达到83.24%。综合以上分析,煅烧高岭土的打散解聚时,分级机转速选择2000r/min比较理想。

图2‐31 分级机不同转速d50、d90、VMD粒度分布图

图2‐32 分级机转速与比表面积的关系

有关鄂西煤系高岭土在药用橡胶中的应用研究的文章

§1.2鄂西煤系高岭土地质特征1.2.1鄂西煤系高岭土矿含矿岩系1.2.1.1含矿层位鄂西煤系高岭土矿产于二叠系梁山组地层中。图12鄂西仁和坪向斜二叠系煤层高岭土柱状对比图第Ⅲ旋回:处在含矿岩系最上部,区域上相对稳定,但是厚度变化明显,如在仁和坪地区,最薄仅2.7m(高家墩),梯子口为6.77m,大风口到江家湾一带增至7~10m。......

2023-11-29

§5.1取得的主要成果在资源补偿费项目的资助下,探明了南方煤系硬质高岭土的储量近2000万t,查明了高岭土矿的矿物组成、结构构造及物性特点。该研究还确定了CXF51型高速冲击式粉碎机为本研究的主要设备。同时,TFe2O3含量再一次由0.54%降低到0.36%,TiO2含量由0.85%减少到0.71%。试验及检测结果表明,改性药剂在高岭土表面主要为化学吸附。......

2023-11-29

§3.2表面改性的方法矿物表面改性的方法有很多,如包覆处理改性、沉淀反应改性、表面化学改性、接枝改性以及机械力化学改性等。表面改性的方法一般有三种:湿法、半干法和干法。对煅烧高岭土的表面改性,通常的做法是选择0.5%硅烷偶联剂和0.5%钛酸酯偶联剂混合使用,可以达到较好的效果。......

2023-11-29

§2.6高岭土煅烧试验煅烧是煤系高岭土精加工的核心和技术关键,是生产中的重要环节。图215显示为一典型的高岭土差热曲线特征。高岭石的煅烧可分为3个阶段。高岭土在煅烧时发生的主要反应和结构变化如下。因此,高岭土作为造纸、橡胶、塑料的填料时应避免超过1000℃的高温煅烧。......

2023-11-29

§1.3煤系高岭土矿石特征1.3.1矿石类型鄂西煤系高岭土矿石主要为硬质高岭土,次为软质—半软质高岭土和含粉砂质高岭土。化学成分显示其质量较差,SiO2含量高于硬质高岭土矿,最高可达50%,Al2O3及灼失量均较低。图13煤系高岭土矿石宏微观特征1.3.3矿石矿物成分1.3.3.1主要矿物鄂西煤系高岭土矿的主要矿物成分为高岭石。......

2023-11-29

§5结论利用煤系高岭土进行深加工是当今非金属矿的一大领域,前人作过不少研究,大多数是利用北方煤系高岭土作为原料用于湿法生产造纸、涂料的原料。该研究成果实施以来,销售了9000t煅烧高岭土产品,成本为993元/t,销售价格在2300~2600元/t,累计销售收入2142万元,创利润538万元,上交利税312万元,取得了较好的经济和社会效益。......

2023-11-29

§4.5主要原材料的性质及作用4.5.1氯化丁基橡胶的性质氯化丁基橡胶是对丁基橡胶进行氯化改性以后生成的合成胶。4.5.2实验配料的性质及作用药用卤化丁基橡胶瓶塞所选用的各种原辅材料必须考虑其生物相容性,其主要原料在选择时应遵循以下原则。药用橡胶选择配合助剂应与基体材料及补强填料有良好的相容性,对成品质量无影响,可抽提性低,迁移小。本次实验研究所使用的配合助剂的性质及作用如下。......

2023-11-29

§2.2制备煅烧高岭土的超细粉碎设备超细粉碎是非金属矿深加工的关键技术之一,能提供合适的粒径及粒度组成的原料,满足进一步加工和使用的需要。影响高岭土片状微粉性能指标的主要因素有粉碎设备类型、分级效果、加工工艺、粉碎机械作用力特性等。2.2.1气流磨气流磨又称为超音速气流粉碎机,是一种新型高效的微粉碎设备,广泛用于化工原料及非金属矿的超细粉碎,产品细度一般可达2~10μm。......

2023-11-29

相关推荐