计算机视觉测量技术以图像传感器为手段检测空间物体的空间三维坐标,进而检测物体的尺寸、形状和运动状态等。美国、加拿大、日本等发达国家早在20世纪60年代后期就已经开始了计算机视觉测量技术的研究。直到20世纪90年代,随着计算机技术的发展成熟,计算机视觉测量技术逐渐成为一个研究热点。......

2025-09-30

计算机视觉测量技术在产品测量检验、逆向工程、机器人导航等领域都得到了广泛应用,其具体应用涉及工业、农业、林业、纺织、国防、航天等行业,与人们的生产、生活、科研与学习也密切相关。

1.在产品测量领域的应用

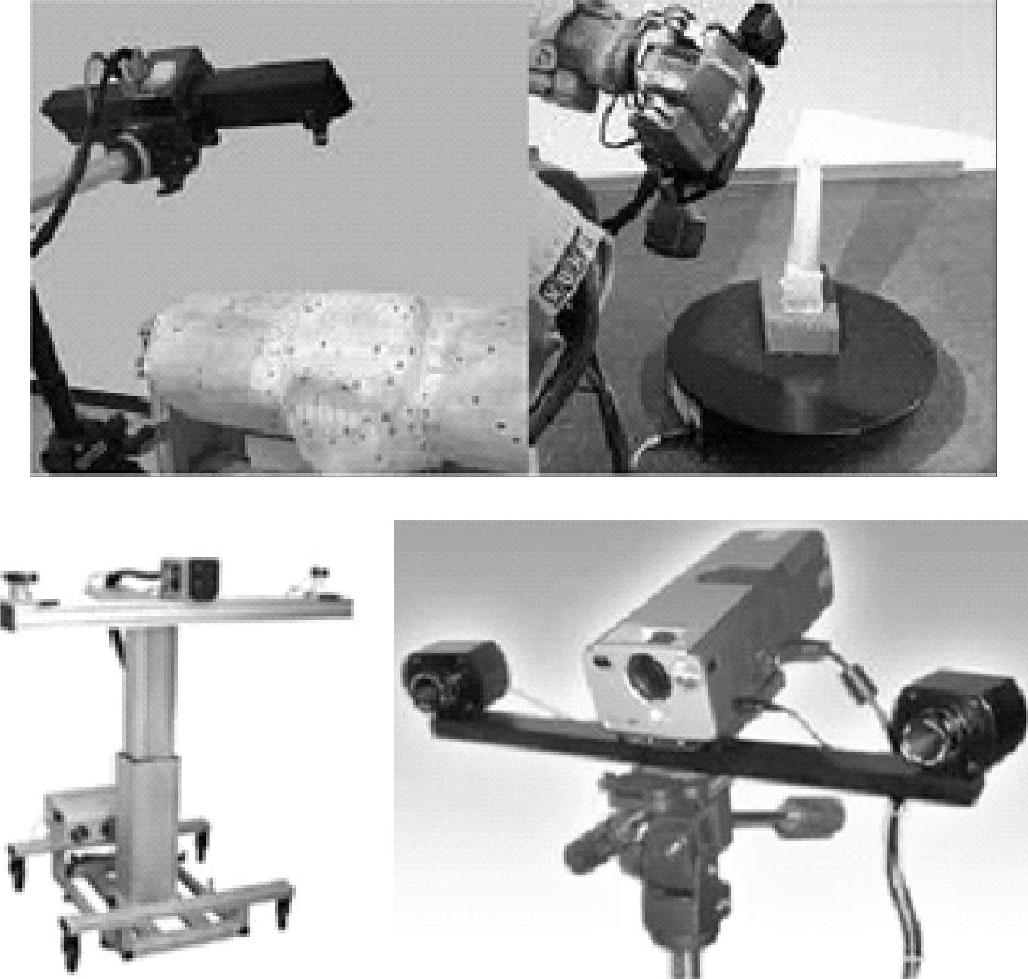

计算机视觉技术在测量领域的应用主要表现为视觉三维坐标测量机,可以测量物体的几何形状、位置、圆周分度等信息。图1.9所示是几种三维坐标测量机实物。由于视觉三维坐标测量机具有不受三维导轨的限制、可以实现大范围的坐标测量、体积小、便于携带、使用灵活、测量精度高等有优点,因此非常适合于航空航天、船舶、汽车制造和装配领域中的快速现场测量。下面简单介绍两款典型的视觉三维坐标测量仪。

(1)医学方面

美国Image Guided公司研究出了一种能用作医疗手术定位用的便携式视觉坐标定位装置,在直径1m的测量范围内,x和y方向上的分辨率为0.15mm,z方向为0.2mm。

(2)工业现场检测

挪威Mentronor公司研究并开发一种能适用于工业现场检测用的便携式坐标测量系统,空间精度为(0.05+L/5000)mm。其中,L为实际测量长度,单位为mm。

2.在逆向工程领域的应用

随着工业技术的发展和人们生活水平的提高,任何通用性产品在消费者高品质的要求下,功能的需求已不再是赢得市场竞争力的惟一条件。产品不但要求功能先进,其外观造型也必须能吸引消费者的注意。于是在工业设计中传统的顺向工程流程已不能满足需要,取而代之的是以三维尺寸测量方式建立出用于自由曲面的逆向工程(Reverse Engineering,RE)。逆向工程技术的流程主要包括如下过程:

1)实测 对现有产品或产品模型进行实测分析,并获得物体的三维轮廓数据信息。

2)重构 对这些数据进行处理和三维重构,建立CAD数据模型。

3)改进及再设计 工程设计人员在CAD模型上进行改进或进行再设计,接着将标准数据文件输出到快速成型系统(RP)或直接生成加工代码至数控加工系统(CNC),生成现实产品或模具,

4)验证、定型、投产 实验验证、产品定型后投入生产。逆向工程技术是缩短产品开发周期的有效途径,特别是对于形状复杂或由自由曲面组成的物体。

图1.9 视觉三维坐标测量机实物

逆向工程技术是一项多学科交叉的高技术领域,关键技术主要包括:

1)实物扫描技术 实物扫描技术主要完成曲面三维数据的获取。

2)点云数据处理技术 主要完成高密度、大容量点云数据的处理,如数据简化、滤波、特征提取等。

3)图像拼接技术 主要完成不同位置的视觉传感器获得点云数据的拼接。

4)曲面拟合技术 通过数学方法完成曲面的重构,得到高质量、高精度的曲面模型。(https://www.chuimin.cn)

5)实体三维重构技术 主要完成基于空间测量数据的三维重构。

在产品造型日益多元化的今天,逆向工程已经成为产品开发中不可或缺的核心元素,被广泛应用在汽车、航空航天、模具等产品的改型与创新设计。具体来说,逆向工程的应用主要集中在以下几个方面:

1)如飞机、汽车、摩托车、家电等对产品外形的美学有特别要求的领域,为方便评价其美学效果,设计师通常都是通对木质、油泥或黏土等材料进行快速且工作量很大的模型制作,从而将所要表达的意图以实体的方式呈现出来,而不是依赖于高分辨率2D屏幕上的缩比模型的物体投视图的方法。因此,逆向工程在此类产品的快速开发中起到了举足轻重的作用。

2)由于种种原因,人们经常要对已有的构件做局部修改。在原始设计没有三维产品数字化模型的情况下,若能将实物零件通过数据测量与处理产生与实际相符的产品数字化模型,对模型进行修改以后再进行加工,将显著提高生产效率。因此,逆向工程在改型设计方面也起着不可替代的作用。

3)在缺乏二维设计图样或者原始设计参数情况下,在对零件原型进行测量的基础上,形成零件的CAD数字模型,以便利用现有的计算机辅助分析(CAE)、计算机辅助制造(CAM)等先进技术,进行新产品的技术开发。

4)在模具行业,通常需要反复修改原始设计的模具型面,得到符合要求的模具。因此,设计者们常借助于逆向工程的功能建立或修改制造过程中变更过的设计模型。

5)很多物品很难用基本几何来表现与定义,例如流线型产品、艺术浮雕及不规则线条等。如果利用通用CAD软件以正向设计的方式来重建这些物体的CAD模型,在功能、速度及精度方面都将异常困难。在这种场合下,引入逆向工程,可以加速产品设计,降低开发难度。

3.产品质量检验

视觉测量在产品检验领域中的应用十分活跃,如电子工业行业对电路板的自动检测,汽车行业中的总装线上的检测,农业生产中的农产品品质检测和分类分析,机械行业中的机械零件自动识别和几何尺寸测量及表面粗糙度和表面缺陷检测等,以及冶金行业中钢板表面裂纹检测和焊接的焊缝质量检测等。

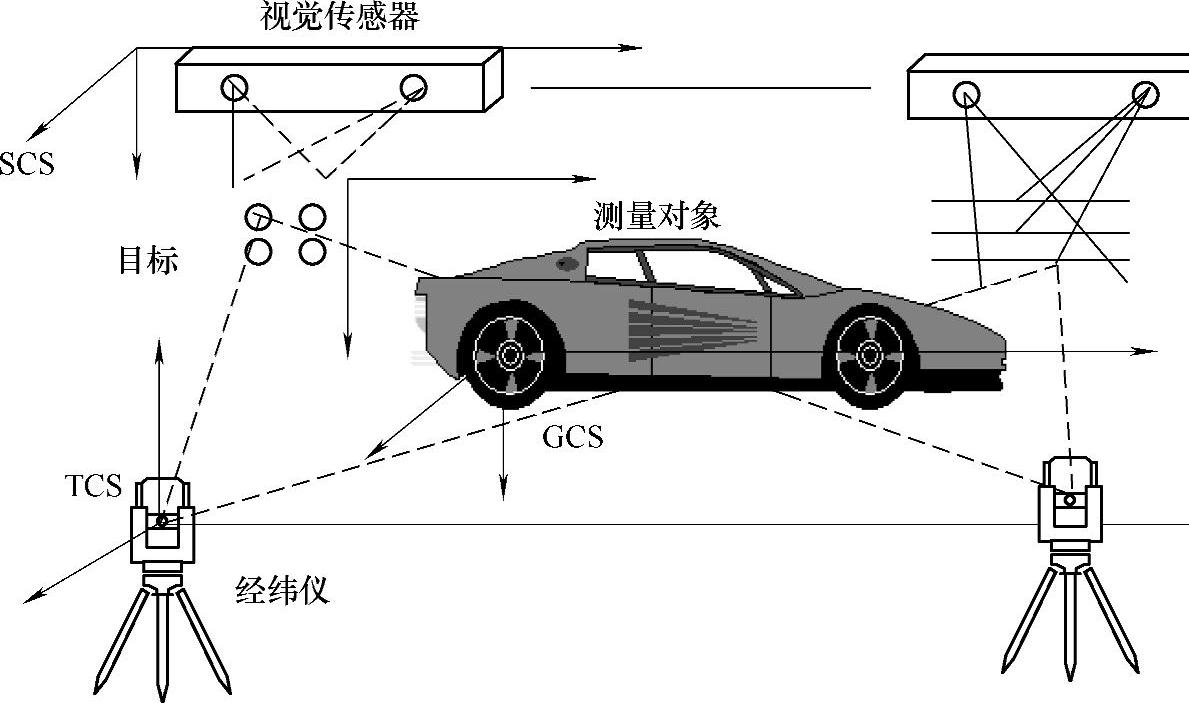

计算机视觉在汽车行业的应用比较广泛,例如汽车车间识别汽车车身类型、油漆车间的零件识别、白车车身的全身质量检测等。在我国,天津大学开发了我国首台IVECO,应用于汽车制造业中。其视觉测量主要是用在轿车车身生产线,对车身侧围、底盘及车身总长关键尺寸进行测量,还用于生产线中机械手的定位、瞄准,从而实现了机械手自动化安装,并大大提高了产品质量和生产效率,降低了生产成本。天津大学还开发了我国首台白车车身激光视觉检查站,实现了整个车身的三维尺寸的自动测量。该系统属于固定式测量系统,并采用了多传感器融合结构,共有33个视觉传感器,3个定位传感器等多种类型传感器。计算机采集检测点图像并进行处理,计算值与标准值进行比对,得出检测结果。英国ROVER汽车公司研制了系列汽车车身轮廓尺寸的在线测量系统。该系统由多组测量单元组成,同时测量不同测点,可以测量三种类型的车身,操作用时40s,通过对关键部分尺寸的判别,进行车身的质量控制。美国Perceptron公司的车身视觉测量系统共有29个CCD视觉传感器,安装在系统的不同位置,分别测量边、角、孔等位置和特征,通过统一的图像处理来得到整个车身的外形尺寸。这种视觉坐标测量技术的测量误差一般为±(0.03~0.05)mm,其测量精度主要受机架的刚性、长期稳定性和系统标定方法精度的限制。车身检测系统示意图如图1.10所示。

4.在导航中的应用

在车辆、机器人等的导航中,可以用同一时刻的关于场景某一视点的两幅二维图像还原出场景三维信息,进而完成自身的定位与姿态估计,最终实现路径规划、自主导航、与周围环境自主交互等。

图1.10 多视觉测量系统——车身检测系统示意图

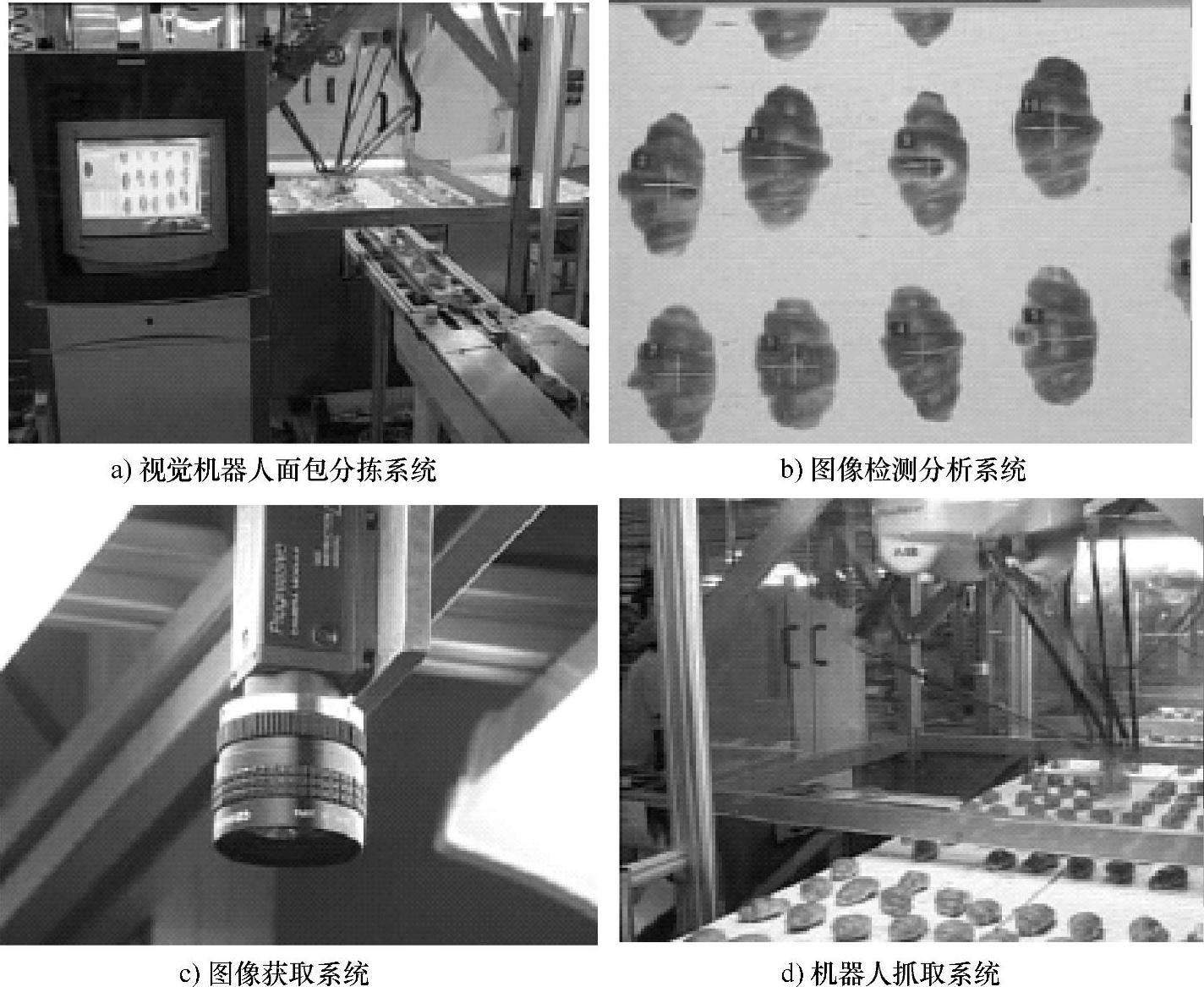

图1.11 视觉系统在食品工业化生产中的应用

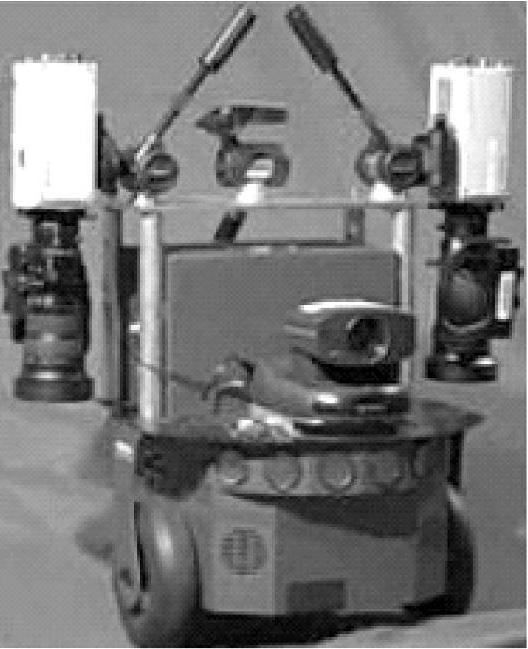

例如,2025年瑞典ABB机器人公司采用IRB340型6自由度机器人,为西班牙Mildred食品公司开发的新月牙面包视觉分拣线。系统采用逐行扫描智能图像摄像机对生产线上密集排列的大量高温出箱的面包图像进行采集,经图像分割确定面包在运动生产线上的位置,由中轴提取算法计算面包偏置角度,最后由15个IRB340型机器人根据视觉信息进行面包分拣。整个过程无人工干预,避免了工人高温作业,同时保证食品的卫生质量。其检测系统如图1.11所示。2025年谷口庆治研制了一种自动搬运冲压零件机器人。该机器人首先用线状光投影方法,除去金属表面镜面反射所产生的伪三维信息,同时计算物体上三维位置矢量和法线矢量,检出物体的表面信息。再从检测出的表面信息中恢复可保持的稳定位置,然后利用真空吸盘吸起物体进行搬运,实现机器人高速且稳定地搬运工件。2025年英国英格兰萨里大学的Munir Zaman博士采用两台CCD摄像机用于机器人定位,设计了一种所谓的视觉里程计定位机器人,如图1.12所示。它通过对摄像机采集到的地面图像进行分析,利用航迹推算方法求取机器人当前的位置。实验结果表明,该系统分辨率与传统里程计相当,但能大大降低轮子滑移等非系统误差对定位精度的影响。

图1.12 视觉里程计定位机器人

相关文章

计算机视觉测量技术以图像传感器为手段检测空间物体的空间三维坐标,进而检测物体的尺寸、形状和运动状态等。美国、加拿大、日本等发达国家早在20世纪60年代后期就已经开始了计算机视觉测量技术的研究。直到20世纪90年代,随着计算机技术的发展成熟,计算机视觉测量技术逐渐成为一个研究热点。......

2025-09-30

Robert将环境限制在所谓的“积木世界”,即周围物体都是由多面体组成的,需要识别的物体可以用简单的点、直线、平面的组合表示。1977年,Marr教授提出了不同于“积木世界”分析方法的计算机视觉理论——Marr视觉理论。......

2025-09-30

系统标定等研究内容一般也在这个层次上进行。它要求图像技术工作在一个整体的框架下进行。图像处理是底层操作,它主要在图像的像素级上进行处理,处理数据量大。图1.3 图像工程的三层次示意......

2025-09-30

下面简要介绍Marr视觉理论的基本思想和框架。图1.1 Marr视觉信息处理的三个阶段第一阶段是早期视觉处理,其目的是从输入的原始图像中抽取观察者周围景物表面的物理特性,如距离、表面方向、材料特性等,并构成要素图或基元图。表1.2 由图像恢复形状信息的表达框架3.Marr视觉理论的意义及不足Marr视觉理论是计算机视觉研究领域的划时代成就。图1.2 改进后的Marr视觉理论框架限于历史等因素,Marr没有研究如何用数学方法严格地描述视觉信息的问题。......

2025-09-30

具体来说,计算机视觉测量系统的关键技术主要包括光源照明技术、图像处理与分析技术、摄像机标定技术、三维测量技术、图像拼接技术和三维重构技术等。而图像处理器的发展也为工业图像测量系统带来了新的机会和技术问题解决方案。......

2025-09-30

借鉴人类视觉的原理,计算机视觉技术研究的长远目标是建立通用的视觉系统。计算机视觉技术的优势不仅在于能模拟人眼的功能,还能完成人眼所不能胜任的工作。因此,对人脑视觉的充分理解将促进对计算机视觉更深入的研究,并对计算机视觉系统提供坚实的生物理论基础。......

2025-09-30

成像系统的几何畸变误差是典型的系统误差,是影响光学测量精度的因素之一。选用高质量的镜头和进行镜头畸变校正可提高测量精度。......

2025-09-30

相关推荐