对大型、重型工作级别的起重机械的吊钩,还应用无损检测检验吊钩内部是否存在缺陷。所以当电动机工作停止或事故断电后,电磁铁能自动断电,制动器便自动抱闸,工作安全可靠。表6-21 长行程制动器制动瓦块与制动轮间允许间隙(单侧) 起重机械制动器安全使用要求1)动作灵活、可靠,调整应松紧适度,无裂纹。5)吊运炽热金属、易燃易爆危险品或发生溜钩后有可能导致重大危险或损失的起重机械,其升降机构应装设两套制动器。......

2023-11-22

(1)简化设备结构,减轻自重 芬兰Kone公司为某火力发电厂生产的起重机,其起升机构减速器的外壳与小车架一端梁合二为一,卷筒一端与减速器相连,另一端支撑于小车架的另一端梁上。定滑轮组与卷筒组连成一体,省去了支撑定滑轮组的承梁,简化了小车架的整体结构。同时,小车运行机构采用三合一驱动装置,减轻了小车架和小车的自重。副起升机构为电动葫芦,置一台车上,由主起升小车牵引。小车自重的减轻使起重机主梁截面亦随之减小,因而整机自重大幅度减轻。国内生产的75/20t、31.5m跨度起重机自重94t,而Kone公司生产的80/20t、29.4m跨度起重机自重只有60t。法国Patain公司采用了一种以板材为基本构件的小车架结构,其重量轻,加工方便,适用于中、轻级中小吨位的起重机。该结构要求起升机构采用行星—锥齿轮减速器,不直接与车架相连接,以此来降低小车架的刚度要求,简化小车架结构,减轻自重。Patain公司的起重机大小车运行机构采用三合一驱动装置,结构较紧凑,自重较轻,简化了总体布置。此外,由于运行机构与起重机走台没有联系,走台的振动也不会影响传动机构。

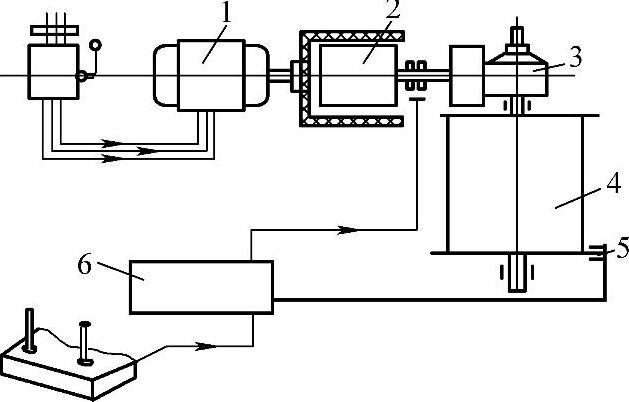

(2)更新零部件,提高整机性能 法国Patain公司采用窄偏轨箱形梁作主梁,其高、宽比为3.5~4,大筋板间距为梁高的2倍,不用小筋板。主梁与端梁的连接采用搭接方式,使垂直力直接作用于端梁上盖板,由此可降低端梁的高度,便于运输。在电控系统上该公司采用涡流联轴器和涡流制动器多电动机调速系统,可实现有载及空载的有级或无级调速,其工作原理如图6-2所示。

变频调速在国外起重机械上(例如ABB公司、日本富士、奥地利伊林公司生产的起重机械)已广泛采用。该调速方案具有高调速比,可达到无级调速,并具有节能等优点。另外,遥控装置用于起重机械在国外也已普遍化,特别是在大型钢铁厂的广泛使用。

(3)设备大型化 随着世界经济的发展,起重机械设备的体积和重量越来越趋于大型化,起重量和吊运幅度也有所增大,为节省生产和使用费用,其服务场地和使用范围也随之增大。例如:新加坡裕廊船厂要求岸边的修船门座起重机能为并排的两条大油轮服务,其吊运幅度为105m,且在70m幅度时能起吊100t;我国三峡工程中使用的1250t桥式起重机就对调速要求很高,为三维坐标动态控制。

目前世界上最大的10台起重机(流动式)所在国家见表6-12。

图6-2 涡流离合器工作原理

1—起升电动机 2—涡流离合器 3—减速器 4—卷筒 5—制动器 6—控制屏

表6-12 世界上最大的10台起重机(流动式)所在国家

(4)机械化运输系统的组合应用 国外一些公司为了提高生产率,降低生产成本,把起重运输机械有机地组合在一起,构成先进的机械化运输系统。日本村田株式会社尤山工厂在车间中部建造了一个存放半成品的主体仓库,巷道式堆垛机按计算机系统规定的程序向生产线上发送工件。堆垛机把要加工的工件送到发货台,然后由单轨起重小车吊起,按计算机的指令发送到指定工位进行加工。被加工好的工件再由单轨起重小车送到成品库。较大型工件由地面无人驾驶车运送,车间内只有几个人管理,生产效率很高。(www.chuimin.cn)

德国Demag公司在飞机制造厂中采用了一套先进的单轨或悬挂式运输系统,大大减化了运输环节。此套运输系统可将所运物品装入专用集装箱内(有单轨系统的轨道),由码头运至工厂,厂内的单轨系统与集装箱内的轨道对接,物品可直接进入厂房。

2.我国起重机械发展方向

(1)改进起重机械的结构,减轻自重 国内起重机械多已采用计算机优化设计,以此提高整机的技术性能和减轻自重,并在此前提下尽量采用新结构,如5~50t通用桥式起重机中采用半偏轨的主要结构,与正轨箱形梁相比,可减少或取消主梁中的小加筋板,取消短加筋板,减少结构重量,节省加工工时。目前通用桥式起重机桥架采用四根分体式不等高结构,使它在与普通桥式起重机同样的起升高度时,厂房的牛腿标高可下降1.5m;两根主梁的端部置于端梁上,用高强度螺栓连接;车轮踏面高度因此下降,也就使厂房牛腿标高下降。在垂直轮压的作用下,柱子的计算高度降低,使厂房基建费用减少,厂房寿命增加。

(2)充分吸收利用国外先进技术 桥式起重机大小车运行机构采用了德国Demag公司的三合一驱动装置,吊挂于端梁内侧,使其不受主梁下挠和振动的影响,提高了运行机构性能与寿命,并使结构紧凑,外观美观,安装维修方便。

随着国内机械加工能力的提高,使大车端梁和小车架整体镗孔成为可能,因用圆柱形的轴承箱代替角形轴承箱装在车轮轴上,使车轮轴孔中心线与端梁中心线构成标准的90°,于是车轮的水平和垂直偏斜即可严格控制在规定范围内,避免发生啃轨现象。由于小车架为焊后一次镗孔成型,使四个车轮孔的中心线在同一平面内,故成功地解决了三点落地的问题。

起升机构采用中硬齿面或硬齿面的减速器,齿轮精度达到7级,齿面硬度达到320HBW,因而提高了承载能力,延长了使用寿命。

电气控制方面吸收消化了国外的先进技术,采用了新颖的节能调速系统,如晶闸管串级开环或闭环系统,调整比可达1∶30。随着对调速要求的提高,变频调速系统也将使用于起重机械上。同时,微机控制也在起重机械上得到应用,如三峡工程600t坝顶门式起重机要求采用变频调速系统、微机自动纠偏以及大扬程高精度微机监测系统。

遥控起重机械随着生产发展需要量也越来越大。

(3)向大型化发展 由于国家对能源工业的重视和资助,因此建造了许多大中型水电站,发电机组也越来越大,对大型起重机的需要量迅速上升,例如长江三峡工程左岸电站主厂房安装了两台1250/125t桥式起重机,配备了2000t大型塔式起重机。

目前在建设中的大、中型水电站还有很多,例如广西岩滩、龙滩、清江隔河岩、福建水口电站等;还有很多核电站和大、中型火力发电厂需要建设,可以预计,大吨位高性能起重机械的需要量是非常大的,前景广阔。

有关特种设备管理与事故应急预案的文章

对大型、重型工作级别的起重机械的吊钩,还应用无损检测检验吊钩内部是否存在缺陷。所以当电动机工作停止或事故断电后,电磁铁能自动断电,制动器便自动抱闸,工作安全可靠。表6-21 长行程制动器制动瓦块与制动轮间允许间隙(单侧) 起重机械制动器安全使用要求1)动作灵活、可靠,调整应松紧适度,无裂纹。5)吊运炽热金属、易燃易爆危险品或发生溜钩后有可能导致重大危险或损失的起重机械,其升降机构应装设两套制动器。......

2023-11-22

第五十五条 特种设备安全监督管理部门的安全监察人员应当熟悉相关法律、法规、规章和安全技术规范,具有相应的专业知识和工作经验,并经国务院特种设备安全监督管理部门考核,取得特种设备安全监察人员证书。第六十条 国务院特种设备安全监督管理部门和省、自治区、直辖市特种设备安全监督管理部门应当定期向社会公布特种设备安全以及能效状况。......

2023-11-22

当电梯因安全钳起作用轿厢不能移动时,则可打开轿顶安全窗退出,并通知有关检修人员进行检修。大部分老旧电梯由于产品制造的问题,控制柜、曳引系统和安全部件都不符合目前的法规要求,因此,可靠性差、故障多、事故频发,存在严重安全隐患。电梯的制造单位及改造单位均为某电梯有限公司。......

2023-11-22

2)压力管道使用单位应当使用符合TSG D0001—2009要求的压力管道。新压力管道投入使用前,使用单位应当核对是否具有TSG D0001—2009要求的安装质量证明文件。⑦管道事故的抢救、报告、协助调查和善后处理。管道操作人员在作业中应当严格执行压力管道的操作规程和有关的安全规章制度。11)在用管道发生故障、异常情况,使用单位应当查明原因。......

2023-11-22

3)当瓶内温度、压力上升超过规定时,易熔塞熔化而泄压,以保护气瓶安全。③进、出气口可见的螺纹缺陷。气瓶的瓶帽主要用于保护瓶阀免受损伤。②气瓶防振圈的断面形状应符合图4-20的规定。⑤气瓶防振圈应储存在温度0~35℃和湿度不大于80%的库房内,距离热源1m以外,距地面......

2023-11-22

指由于安全阀、压力表不齐全、损坏或装设错误,操作人员擅离岗位或没有执行监视责任,关闭或关小出汽通道,无承压能力的生活锅炉改作承压蒸汽锅炉等原因,致使锅炉主要承压部件筒体、封头、管板、炉胆等承受的压力超过其承载能力而造成的锅炉爆炸。锅炉严重缺水时,锅炉的锅筒、封头、管板、炉胆等直接受火焰加热的主要承压部件得不到正常冷却,金属温度急剧上升甚至被烧红。......

2023-11-22

设计压力大于或等于12.3MPa的气瓶称为高压气瓶,应采用无缝结构。气瓶的主体材料必须采用镇静钢,高压气瓶必须采用合金钢或优质碳素钢。制造焊接气瓶的材料必须具有良好的焊接性。还有公称容积为400L、800L,盛装液氯0.5t、1t的焊接气瓶等。当气瓶受到撞击时,防振圈能吸收能量,减少振动,同时还有保护瓶体漆层标记的作用。2)焊接钢瓶的结构。......

2023-11-22

相关推荐