1)由于使用或保管中受到阳光、明火或其他热辐射作用,瓶中气体受热,压力急剧增加直至超过气瓶钢材强度,而使气瓶产生永久变形,甚至爆炸。4)氧气瓶与易燃、易爆气瓶充装时未辨别或辨别后未严格清洗,以致可能产生燃烧的混合气体导致气瓶爆炸。7)充气气源压力超过气瓶最高允许压力,在没有减压装置或减压装置失灵的情况下,使气瓶超压爆炸。......

2023-11-22

做好气瓶安全事故分析是十分重要的,通过分析事故报告,从中吸取事故教训并尽快整改,才能确保气瓶安全可靠地使用。

1.【案例4-1】 氧气瓶爆炸事故分析报告

(1)事故概况 一只由上海某厂制造的氧气瓶,材质为40Mn2,公称壁厚6mm,公称容积41.2L,内径210mm。使用10年后,按13.5MPa压力进行充装,充装完毕后半小时内发生了爆炸,氧气瓶炸裂成3块。

(2)检查检验

1)氧气瓶炸裂成3块,爆炸导致局部瓶壁内外反卷,瓶壁内表面严重锈蚀导致瓶壁厚薄不均。断面已生锈,但仍可分辨出爆炸过程中裂纹发展的几个区域:纤维区、放射区、剪切唇。

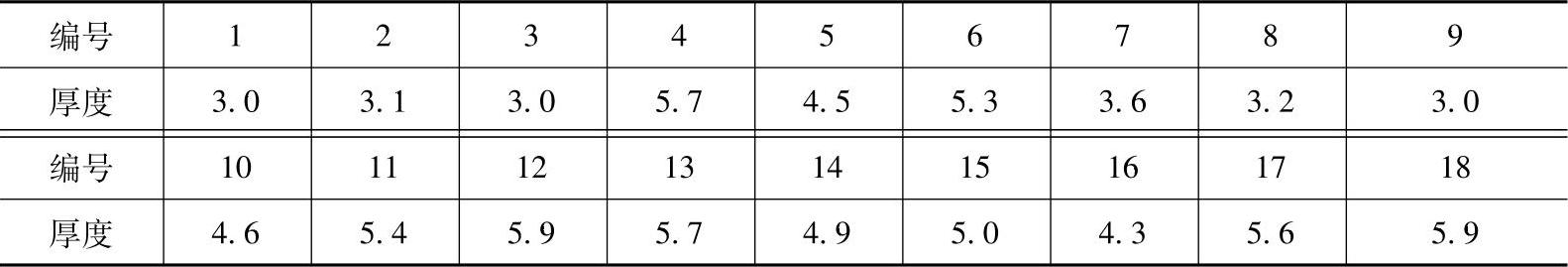

2)用精度为0.1mm的DM4测厚仪从外表面对钢瓶碎片进行抽查测厚,共抽查18点,测得厚度值范围为3.0~5.9mm,见表4-13。

表4-13 测厚结果 (单位:mm)

3)断口分析、断口经稀盐酸清洗去锈后进行电镜显微分析。电镜分析表明:纤维区呈塑性断裂韧窝状,放射区呈准解理花纹,剪切唇呈抛物线状的韧窝。显微特征与宏观分析相符。

4)金相分析。取试样打磨后用3%的硝酸酒精溶液清洗表面,测得钢中硫化物A1.5级,氧化物B1.5级。从金相磨面上测得断口最薄处厚度为1.28mm。金相组织观察结果为:钢瓶壁薄处、厚处组织均无明显变形,组织均为珠光体+铁素体,但外壁表面含碳量偏低。

5)碎片的氧含量测定。用电子探针和能谱仪对氧气瓶碎片中的氧含量进行了测定,氧含量为0.0023%,说明该气瓶选用材料的韧性较好。

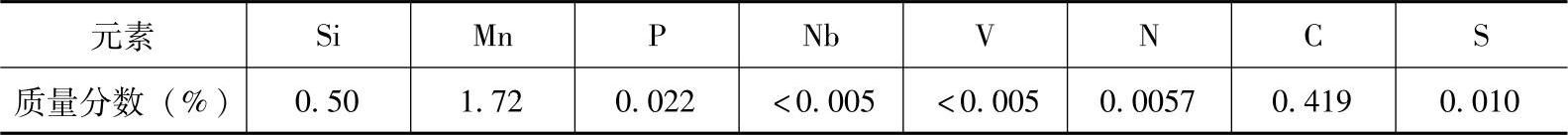

6)从3块碎片中各取1个试样进行化学成分分析,结果见表4-14。从化学成分分析结果看,该氧气瓶的材质为40Mn2。

表4-14 碎片试样的化学成分分析

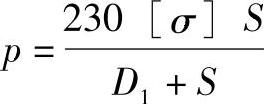

7)碎片的强度校核。根据使用单位提供的氧气瓶使用日期,决定按“65规程”对该气瓶进行强度计算,计算公式为

查GB/T 8162—2008标准得σb=885MPa,故[σ]=σb/3=30.07kgf/mm2(1kgf/mm2=9.81MPa),S=Smin=3.0mm,计算得p=97.41kgf/mm2=9.6MPa,而充装压力p完=13.5MPa,p<p完,强度校核不合格。

(3)原因分析及建议

1)从以上检验分析结果来看,氧气瓶发生爆炸的主要原因为:钢瓶内壁受腐蚀严重,导致壁厚减薄不均,最大腐蚀坑深为2.9mm,最大蚀坑直径为4.0mm,使得钢瓶局部有效承载面积大大变小,从而使钢瓶承载能力下降,不能满足气瓶的充装压力而引起的爆炸。

2)由于氧气瓶只有一个瓶口,单凭肉眼是不可能检查到瓶内情况的,为搞清楚瓶内状况,建议增加视屏内窥镜检验项目,借助视屏内窥镜,可以观察到瓶内腐蚀状况。

3)应对使用年限较长的气瓶增加测厚点,尽可能测出最小剩余厚度。

2.【案例4-2】 丁烷气瓶爆炸事故分析报告

(1)事故概况2006年7月5日浙江某公司一作业人员在丁烷气瓶瓶组间用氮气瓶的氮气把液态丁烷从丁烷气瓶内压送完毕后,在排出丁烷气瓶中的气体时,该丁烷气瓶发生爆炸,该作业人员被炸身亡。该瓶组间系钢架彩板屋顶结构的简易厂房,彩板屋顶部分被掀翻,钢架部分损坏。事故气瓶下封头从底座处整圈裂断。

(2)事故调查

1)事故气瓶为江苏某厂生产的丁烷气瓶,出厂编号为42577,设计压力为1.0MPa,工作压力为1.0MPa,设计壁厚为3.5mm,容积为400L,瓶重为249kg,未见到检验标志。从现场的其他丁烷气瓶的底座检验标志看,该公司所用丁烷气瓶均属超期未检验的气瓶。

2)该瓶组间的生产工艺流程为:氮气瓶的氮气压力经减压至1.0~1.2MPa后导入丁烷气瓶内,将液态丁烷从丁烷气瓶中压送至丁烷分配缸,再由丁烷泵抽送至发泡工序使用。丁烷气瓶中的液态丁烷压送完毕后,丁烷空瓶内的氮气、丁烷混合气体直接排放大气中,排空瓶内余压以备再次充装使用。

3)气瓶、分配缸、丁烷泵之间均采用橡胶软管连接,且均无连接导静电的接地装置,也无测量气瓶质量的测量装置;液态丁烷的压送情况仅依据操作人员凭经验判断。该事故气瓶在生产过程中导入过两瓶氮气,第一瓶氮气导入用完后,该事故气瓶内的丁烷未能压送完而又导入第二瓶氮气。

4)事故气瓶的下封头从底座处整圈裂断分离,裂断口为脆性断口,断口断面与壁厚方向呈45°角,没有明显壁厚减薄段;断口距离座与下封头连接焊缝5~27mm不等,即在焊接热影响区。瓶体下部700mm长段有不同程度的直径胀粗,最大周长为2183mm,正常周长为2042mm,计算得出最大变形率为6.9%。

(3)技术鉴定

1)壁厚测定。气瓶内、外表面未见腐蚀现象,经壁厚测定,该事故气瓶最大壁厚位于上封头,为8.4mm,下封头最大壁厚为8.2mm,断口处最小壁厚为6.7mm,判断壁厚正常。

2)材质分析。为验证该事故气瓶的材质是否存在质量问题,切除爆炸后的下封头的部分为样品进行光谱分析、金相分析。

光谱分析结果显示:该样品的材料成分除硅含量稍有超标外,其他成分均合格。据文献介绍,金属材料当硅的质量分数超过0.6%后才对冲击韧度不利,使脆性转变温度提高。该样品硅的质量分数为0.438%,对材质的冲击韧度影响甚微。金相分析结果显示该样品的金相组织未见异常。

3)减压器试验和压力表测试。为验证减压器上压力表的准确性,将减压器上的两个压力表送检。测试结果显示压力表的准确性合格。

为验证减压器的有效性,当日下午在事故现场对减压器进行模拟试验。模拟试验结果显示该减压器工作正常,减压效果稳定。

4)气体分析。为验证事故所用氮气、丁烷质量是否合格,将事故丁烷气瓶导入过的两瓶氮气和事故现场所封存的一瓶丁烷抽样送权威机构检验。检验结论显示:前一瓶氮气质量严重不合格,氧含量高达93.5%;后一瓶氮气质量合格,丁烷质量合格。

(4)事故技术原因分析

1)非超压爆炸的分析。该丁烷气瓶发生爆炸时处于空瓶状态,因此,可以排除超装引起超压的可能性。

2)丁烷是一种易燃、易爆、无色,容易被液化的气体,与空气形成爆炸混合物,在空气中的爆炸极限为1.8%~8.4%,在氧气中的爆炸极限为1.8%~40%,是一种易燃、易爆的危险化学品。由于它的爆炸极限低,一旦混入空气或氧气,极容易达到爆炸极限范围,形成爆炸混合物。丁烷爆炸混合物遇到明火或静电电荷的作用就会产生爆炸。

3)由于该事故丁烷气瓶在使用中导入过氧含量高达93.5%的严重不合格氮气,极容易形成丁烷爆炸混合物;压送过程、排空余压过程中,丁烷在气瓶、管道内流动都会产生静电电荷,而该生产设备和丁烷气瓶均无连接导静电的接地装置,静电电荷势必在气瓶中积累。

4)该生产工艺流程无测量气瓶质量的测量装置,液态丁烷的压送情况仅依据操作人员凭经验判断,气瓶内的液态丁烷残余量无法准确控制。而压送管与气瓶内壁有一定的间隙,液态丁烷无法完全排净。当有空气或氧气混入时,更易在空瓶状态下与残留的丁烷形成处于爆炸极限范围的丁烷爆炸混合物。

(5)结论意见 综上所述,该爆炸事故的直接原因是丁烷爆炸混合物在静电电荷作用下在气瓶内产生的化学爆炸。

1)由于化学爆炸瞬间即产生巨大的化学能量,在密闭气瓶中瞬间全部为气瓶壁所承受,当内应力大于气瓶材质的强度极限时,即在其最薄弱处发生脆性裂断,产生气瓶爆炸事故。

2)该事故丁烷气瓶的裂断口为脆性断口,裂断口位于焊接热影响区,又是曲率不连续处的制造工艺减薄段,正是气瓶的最薄弱处。该断裂口的形状、位置的典型特征,也验证了该爆炸事故是化学爆炸的技术分析的正确性。(www.chuimin.cn)

(6)事故教训

1)该公司发生的丁烷气瓶爆炸事故是因该生产工艺、生产装置不完善,操作过程中导入过严重不合格的“氮气”(其实质是不合格的氧气),所产生的丁烷爆炸混合物在静电电荷作用下导致气瓶内产生化学爆炸而引发的气瓶爆炸事故。

2)该公司安全管理的不善表现为两点:一是对易燃易爆介质使用、处理时的安全措施不到位;二是管理不到位。

(7)防范措施

2)加强巡回检查安全制度的落实。

3)做好气瓶事故记录,以便不断地总结经验和教训。

3.【案例4-3】 CO2混合气体气瓶腐蚀破坏爆炸事故分析报告

(1)事故概况2007年上半年南方某省先后发生4次在用的含CO2混合气体(含CO2气体7.6%~8.4%)气瓶的爆炸事故,这些气瓶使用时间为1~3年。

(2)检查检验

1)瓶体材料的金相组织、钢瓶的制造质量、瓶内的混合气体比例均符合相关要求,尚未爆炸的同种气瓶内壁存在大量裂纹。

2)瓶壁内表面点腐蚀:对气体成分分析,气体中含有达80×10-4%的水分;经EDS分析,断口表面存在的腐蚀产物中含有O、S、Cl、Na等元素,这些元素及其化合物的存在都会对气瓶材料造成腐蚀。尤其是CO2-H2O环境下气瓶内壁腐蚀明显。

3)腐蚀坑底出现启裂源:在应力作用下工作的气瓶随着点腐蚀逐渐加深,造成应力集中,腐蚀坑底部开始产生启裂裂纹,形成应力腐蚀的初期,裂纹呈放射状向外壁扩展。

4)二次裂纹产生:随着裂纹呈放射状向外壁扩展,在扩展过程中衍生多处二次裂纹,且有的二次裂纹表现出穿晶断裂的形态,这是应力腐蚀开裂的典型特征。

5)瓶体破坏:在应力作用下工作的气瓶随着点腐蚀逐渐加深穿透瓶壁出现泄漏。

6)在应力作用下工作的气瓶随着裂纹向外壁的扩展,瓶壁剩余的有效承载截面不足以承受内压,因此发生破裂或爆炸。

7)由于气瓶中的混合气体含有一定量的水分,且气瓶长期竖直放置(使用),使所含水分逐渐向气瓶下部聚集,在气瓶下部生成含CO2+H2O、Cl、S、Na、O的腐蚀性溶液,对瓶体材料产生腐蚀,其腐蚀机理如下:Fe→Fe2++2e-;Fe+HCO3-→FeCO3+2e-+H+;Fe+CO2-3→FeCO3+2e-。

(3)爆炸原因 含CO2的混合气体中,由于含水量不能严格控制,造成气瓶应力腐蚀。随着应力腐蚀裂纹的产生和不断扩展达到一定深度后,剩余有效承载气瓶壁厚不足以承受内压,导致气瓶发生爆炸事故。

(4)措施 国内各行业使用含CO2混合气体的气瓶越来越多,为保证安全使用,应采取如下措施:

1)对在用的此类气瓶进行全面检查,如果无法确定瓶内气体的含水率,应对已连续使用两年以上的气瓶做暂时性撤换;对撤换下的气瓶逐只进行以超声波检测和耐压试验为主的技术检验,确认其可靠性。

2)气瓶充装前必须对瓶内进行干燥处理,充装的混合气体的含水量应严格控制在相应气体技术标准规定的范围内。

3)加强对气瓶、安全附件的定期技术检验工作。

4.【案例4-4】 进口气瓶爆炸事故分析报告

(1)事故概况 江苏某气体工业公司一只无缝气瓶在该公司液氧充装台发生爆炸。现场三名公司员工和一名用户当场两死两伤,后来一名受伤员工因抢救无效死亡。气瓶为粉碎性爆炸,现场共搜集碎片68块。

(2)检查检验

1)根据现场爆炸气瓶原始钢印标记查证,该气瓶为1987年制造的进口溶解乙炔气瓶。经调查该气瓶是从社会收集来的旧进口气瓶,经过相应修理,并将原瓶阀换装新的瓶阀,使用时间不长。该气瓶钢印标记的瓶重为41.7kg,收集到的碎片总重量为35.45kg。

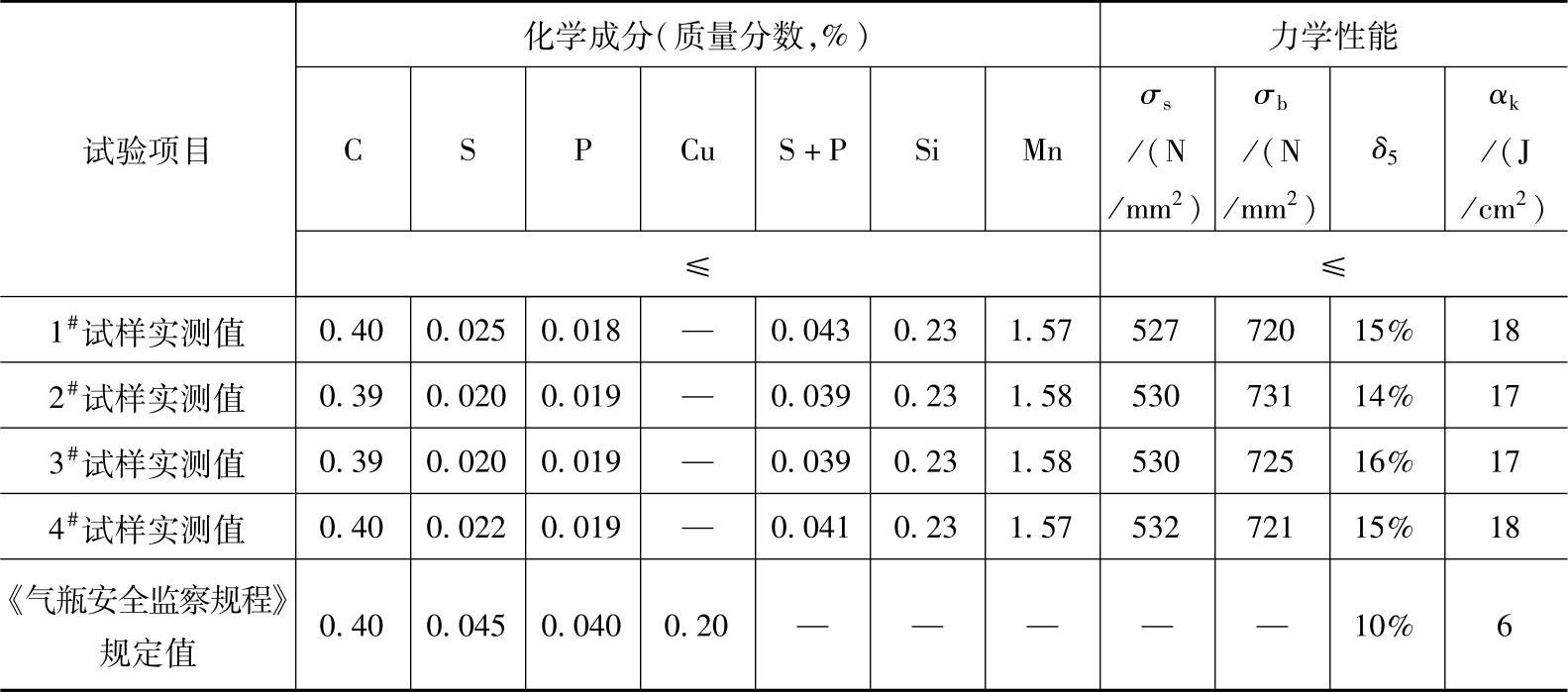

2)对爆炸气瓶碎片取样进行力学性能试验、化学成分分析和断口金属试验,结果见表4-15、表4-16。

表4-15 气瓶碎片的化学成分和力学性能

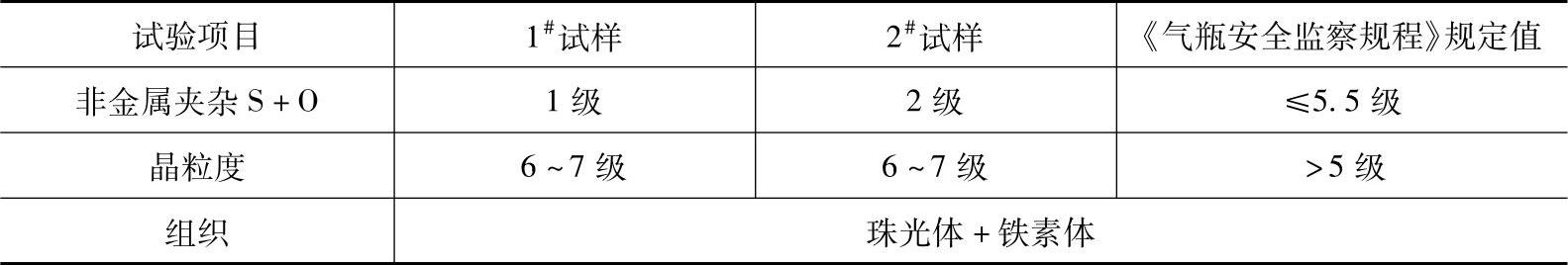

表4-16 气瓶碎片金相试验结果

上述试验结果表明,爆炸气瓶的化学成分和金相试验结果与我国相关标准规定的气瓶用钢基本相符,气瓶自身质量基本符合我国的相关标准。因此可判定该次爆炸不是由于气瓶本身的质量缺陷所致。

3)爆炸时曾引起燃烧。现场监控录像显示,爆炸瞬间产生很大的黄、蓝色火团及包围在火团周围的黑烟,对周围建筑物、设备和人员造成巨大的破坏和杀伤力。碎片断面兼备脆性断裂和塑性断裂的特征,因此该次爆炸为化学性爆炸。

4)追综调查还有两只同样的进口气瓶,经取样分析,发现瓶内气体均含有氢与乙炔的成分。

(3)爆炸原因 气瓶换气点将充装介质不明的原进口溶解乙炔的气瓶用来充装氧气,与其他10只氧气瓶一起待充氧。当11只气瓶瓶阀全部打开时,爆炸气瓶内残余的可燃气体窜至其他瓶内,在充装氧气过程中就形成了爆炸性气体。

经过对现场爆炸物的测量及有关计算,爆炸气瓶内压力瞬间在150MPa以上。

综合以上分析,该起事故直接原因为用户使用不合格气瓶,瓶内含有可燃性气体,充装单位未按规定认真进行充装前检查,导致充装瓶内氧气与易燃易爆气体混合产生爆鸣性气体,因漏气进行回气处理操作过程中,产生摩擦热及静电火花,引起化学性爆炸。

(4)措施

1)强化对气瓶换气点的监管,严禁个别单位收购废旧钢材市场的报废气瓶进行自行修理、换阀、刷漆,再出售给使用气瓶的单位。

2)严抓气瓶的充装环节,严格气瓶充装前的检查制度,逐只判明瓶内介质,凡不合格气瓶一律不得充装;充装台必须安装防错装接头,防止气瓶错装和混装。

3)严格执行气瓶定期检验制度,确保气瓶的外表漆色完好、清晰、规范。

有关特种设备管理与事故应急预案的文章

1)由于使用或保管中受到阳光、明火或其他热辐射作用,瓶中气体受热,压力急剧增加直至超过气瓶钢材强度,而使气瓶产生永久变形,甚至爆炸。4)氧气瓶与易燃、易爆气瓶充装时未辨别或辨别后未严格清洗,以致可能产生燃烧的混合气体导致气瓶爆炸。7)充气气源压力超过气瓶最高允许压力,在没有减压装置或减压装置失灵的情况下,使气瓶超压爆炸。......

2023-11-22

3)当瓶内温度、压力上升超过规定时,易熔塞熔化而泄压,以保护气瓶安全。③进、出气口可见的螺纹缺陷。气瓶的瓶帽主要用于保护瓶阀免受损伤。②气瓶防振圈的断面形状应符合图4-20的规定。⑤气瓶防振圈应储存在温度0~35℃和湿度不大于80%的库房内,距离热源1m以外,距地面......

2023-11-22

③制订事故应急处理措施,配备必要的防护用品。⑤采用车辆运输时,气瓶应妥善固定。⑨装有液化石油气的气瓶,严禁运输距离超过50km。③气瓶使用前应进行安全状况检查,对盛装气体进行确认,不符合安全技术要求的气瓶严禁入库和使用;使用时必须严格按照使用说明书的要求使用气瓶。⑤气瓶立放时,应采取防止倾倒的措施。⑩气瓶投入使用后,不得对瓶体进行挖补、焊接修理。......

2023-11-22

设计压力大于或等于12.3MPa的气瓶称为高压气瓶,应采用无缝结构。气瓶的主体材料必须采用镇静钢,高压气瓶必须采用合金钢或优质碳素钢。制造焊接气瓶的材料必须具有良好的焊接性。还有公称容积为400L、800L,盛装液氯0.5t、1t的焊接气瓶等。当气瓶受到撞击时,防振圈能吸收能量,减少振动,同时还有保护瓶体漆层标记的作用。2)焊接钢瓶的结构。......

2023-11-22

按照国家颁布的《气瓶安全监察规程》,气瓶的一般规定内容如下。气瓶的水压试验压力一般应为公称工作压力的1.5倍,特殊情况者,按相应国家标准的具体规定。表4-1 气瓶压力系列 ①气瓶的公称工作压力:对于盛装永久气体的气瓶,是指在基准温度时所盛装气体的限定充装压力;对于盛装液化气体的气瓶,是指温度为60℃时瓶内气体压力的上限值。④盛装混合气体或未列入表4-2的其他气体的气瓶,其公称工作压力可按相应国家标准的规定。......

2023-11-22

指由于安全阀、压力表不齐全、损坏或装设错误,操作人员擅离岗位或没有执行监视责任,关闭或关小出汽通道,无承压能力的生活锅炉改作承压蒸汽锅炉等原因,致使锅炉主要承压部件筒体、封头、管板、炉胆等承受的压力超过其承载能力而造成的锅炉爆炸。锅炉严重缺水时,锅炉的锅筒、封头、管板、炉胆等直接受火焰加热的主要承压部件得不到正常冷却,金属温度急剧上升甚至被烧红。......

2023-11-22

逾期不申请者,视为自动放弃,有效期满后不得从事气瓶定期检验工作。②盛装一般性气体的气瓶每3年检验一次。5)气瓶定期检验必须逐只进行,各类气瓶定期检验的项目和要求应符合相应国家标准的规定。型式试验前,设计文件需经鉴定。试样瓶的外观和产品标准中规定的逐只检验项目,其检验结果应符合有关规程和相应标准的规定。对重新热处理的气瓶,应检查试验样品和金相照片。......

2023-11-22

附录n气瓶型式试验证书编号方法和说明n1气瓶型式试验证书编号n2编号说明n2.1“TSX”特种设备型式试验标志。n2.2设备基本代码按照《特种设备目录》规定。n2.4型式试验机构代码核准型式试验机构的市场监管部门公布的特种设备型式试验机构核准编号的流水编号,用3位阿拉伯数字表示。......

2023-06-20

相关推荐