耐压试验前,压力容器各连接部位的紧固螺栓必须装配齐全,紧固妥当。耐压试验场地应当有可靠的安全防护设施,并且经过使用单位技术负责人和安全部门检查认可。6)压力容器液压试验后,符合以下条件为合格:①无渗漏。④碳素钢和低合金钢制压力容器的试验用气体温度不得低于15℃。......

2023-11-22

压力容器在使用中有高温、高压的情况,同时介质本身有时还具有易燃易爆、有毒或极强腐蚀特性,这些因素叠加使压力容器用材会十分苛刻。近年来,进口的压力容器数量增加,因此压力容器的用材要求就更加显得重要了。

1.材料的通用要求

1)压力容器的选材应当考虑材料的力学性能、化学性能、物理性能和工艺性能。

2)压力容器所用材料的质量、规格与标志应当符合相应材料的国家标准或者行业标准的规定,其使用方面的要求应当符合TSG R0004—2009的规定。

3)压力容器专用钢板(带)的制造单位应当取得相应的特种设备制造许可证。

4)材料制造单位应当在材料的明显部位作出清晰、牢固的钢印标志或者采用其他方法的标志,实施制造许可的压力容器专用材料、质量证明书和材料上的标志内容还应当包括制造许可标志和许可证编号。

5)材料制造单位应当向材料使用单位提供质量证明书,材料质量证明书的内容应当齐全、清晰,并且盖有材料制造单位质量检验章。

6)对于压力容器专用钢板,由材料制造单位直接向压力容器制造单位供货时,双方商定钢板质量证明书的份数;由非材料制造单位供货时,材料制造单位应当分别为每张钢板出具质量证明书。

7)压力容器制造单位从非材料制造单位取得压力容器用材料时,应当取得材料制造单位提供的质量证明书原件或者加盖材料供应单位检验公章和经办人章的复印件(压力容器专用钢板除外);压力容器制造单位应当对所取得的压力容器用材料及材料质量证明书的真实性和一致性负责。

8)压力容器受压元件所用钢应当是氧气转炉或者电炉冶炼的镇静钢。对标准抗拉强度下限值大于或者等于540MPa的低合金钢钢板和奥氏体—铁素体不锈钢钢板,以及用于设计温度低于-20℃的低温钢板和低温钢锻件,还应当采用炉外精炼工艺。

9)用于焊接的碳素钢和低合金钢,其碳、磷、硫的含量为:C≤0.25%、P≤0.035%、S≤0.035%。

10)压力容器专用钢中的碳素钢和低合金钢,其磷、硫含量应当符合以下要求:①碳素钢和低合金钢钢材基本要求:P≤0.030%、S≤0.020%。②标准抗拉强度下限值大于或者等于540MPa的钢材:P≤0.025%、S≤0.015%。③用于设计温度低于-20℃并且标准抗拉强度下限值小于540MPa的钢材:P≤0.025%、S≤0.012%。④用于设计温度低于-20℃并且标准抗拉强度下限值大于或者等于540MPa的钢材:P≤0.020%、S≤0.010%。

11)厚度不小于6mm的钢板、直径和厚度可以制备宽度为5mm小尺寸冲击试样的钢管、任何尺寸的钢锻件,按照设计要求的冲击试验温度下的V型缺口试样冲击功(KV2)指标应当符合表3-5。

表3-5 碳素钢和低合金钢的冲击功要求

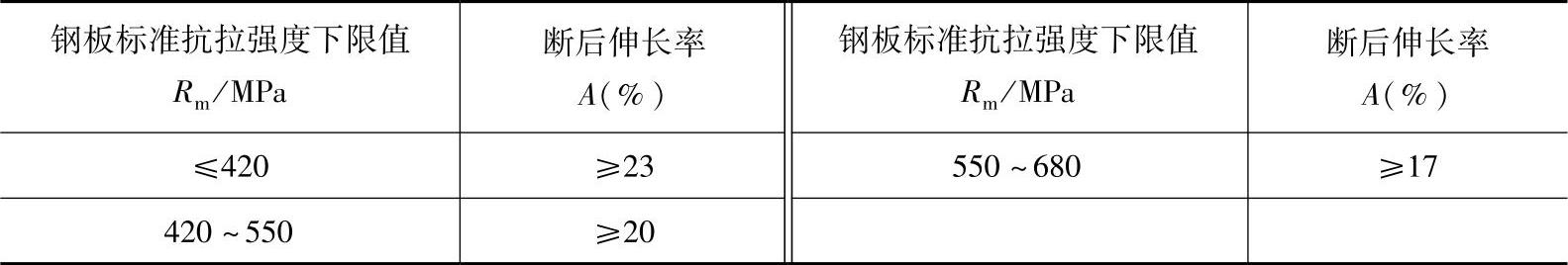

12)压力容器受压元件用钢板、钢管和钢锻件的断后伸长率应当符合相应钢材标准的规定;焊接结构用碳素钢、低合金高强度钢和低合金低温钢钢板,其断后伸长率(A)指标应当符合表3-6的规定。

13)厚度大于或者等于12mm的碳素钢和低合金钢钢板(不包括多层压力容器的层板)用于制造压力容器壳体时,凡符合下列条件之一的,应当逐张进行超声检测:①盛装介质毒性程度为极度、高度危害的。②在湿H2S腐蚀环境中使用的。③设计压力大于或者等于10MPa的。④TSG R0004—2009中要求逐张进行超声检测的。

表3-6 钢板断后伸长率指标

14)铸铁不得用于盛装毒性程度为极度、高度或者中度危害介质,以及设计压力大于或者等于0.15MPa的易爆介质压力容器的受压元件,也不得用于管壳式余热锅炉的受压元件。除上述压力容器之外,允许选用以下铸铁材料:①灰铸铁,牌号为HT200、HT250、HT300和HT350。②球墨铸铁,牌号为QT400-18R和QT400-18L。

15)灰铸铁的设计压力不大于0.8MPa,设计温度范围为10~200℃;球墨铸铁的设计压力不大于1.6MPa,QT400-18R的设计温度范围为0~300℃,QT400-18L的设计温度范围为-10~300℃。

16)铝和铝合金用于压力容器受压元件时,应当符合以下要求:①设计压力不大于16MPa。②含镁量大于或者等于3%的铝合金(如5083、5086),其设计温度范围为-269~65℃,其他牌号的铝和铝合金,其设计温度范围为-269~200℃。

17)纯铜和黄铜用于压力容器受压元件时,其设计温度不高于200℃。

18)钛和钛合金用于压力容器受压元件时,应当符合以下要求:①钛和钛合金的设计温度不高于315℃,钛-钢复合板的设计温度不高于350℃。②用于制造压力容器壳体的钛和钛合金在退火状态下使用。

19)镍和镍合金用于压力容器受压元件时,应当在退火或者固溶状态下使用。

20)复合钢板复合界面的结合剪切强度,不锈钢-钢复合板不小于210MPa,镍-钢复合板不小于210MPa,钛-钢复合板不小于140MPa,铜-钢复合板不小于100MPa。

碳素钢和低合金钢基层材料(包括钢板和钢锻件)按照基层材料标准的规定进行冲击试验,冲击功合格指标符合基层材料标准或者订货合同的规定。

21)境外材料制造单位制造的材料应符合下列要求:①境外牌号材料应当是境外压力容器现行标准规范允许使用、并且境外已经有使用实例的材料,其使用范围应当符合境外相应产品标准的规定。②境外牌号材料的技术要求不得低于境内相近牌号材料的技术要求(如磷、硫含量,冲击试样的取样部位、取样方向和冲击功指标,断后伸长率等)。③材料质量证明书和材料标志应当符合相关的规定。④压力容器制造单位应当对进厂材料与材料质量证明书进行审核,并且对材料的化学成分和力学性能进行验证性复验,符合相关要求后才能投料使用。⑤用于焊接结构压力容器受压元件的材料,压力容器制造单位在首次使用前,应当掌握材料的焊接性能并且进行焊接工艺评定。⑥对于标准抗拉强度下限值大于或者等于540MPa的钢材,以及用于压力容器设计温度低于-40℃的低合金钢钢材,材料制造单位还应当按照有关规定通过技术评审,其材料方可允许使用。

22)设计单位若选用境外牌号的材料,应当在设计文件中充分说明其必要性和经济性。(www.chuimin.cn)

2.工艺及安全要求

1)对于第Ⅲ类压力容器,设计时应当出具包括主要失效模式和风险控制等内容的风险评估报告。

2)压力容器的设计应当充分考虑节能降耗原则,并且符合以下要求:①充分考虑压力容器的经济性,合理选材,合理确定结构尺寸。②对换热容器进行优化设计,提高换热效率,满足能效要求。③对有保温或者保冷要求的压力容器,要在设计文件中提出有效的保温或者保冷措施。

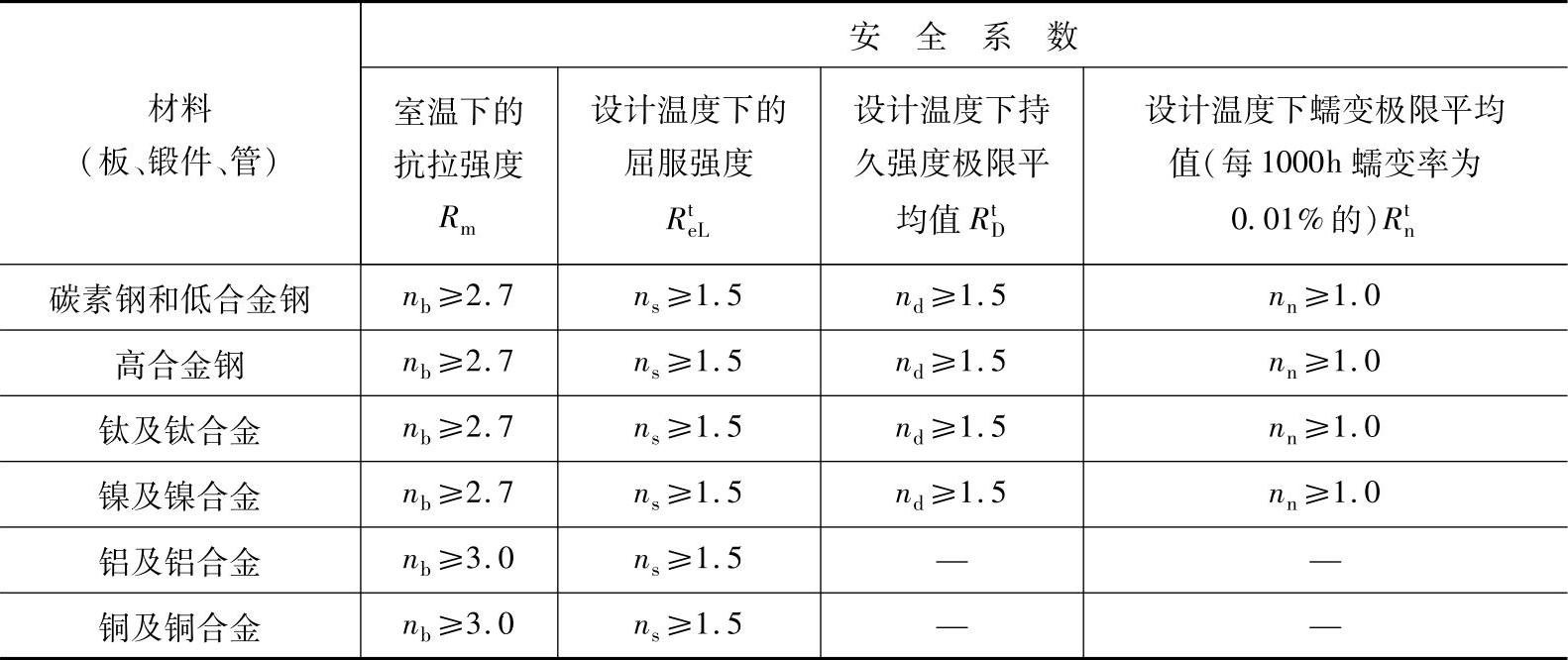

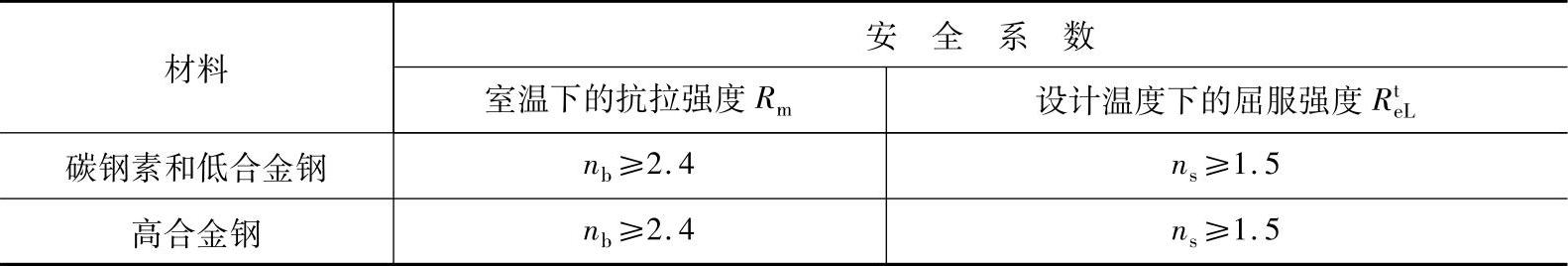

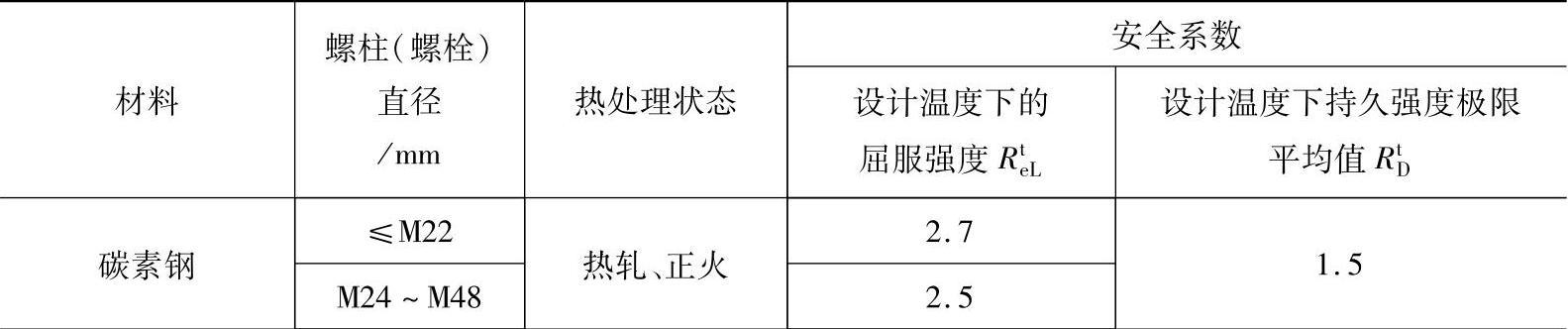

3)安全系数的要求:①确定压力容器材料许用应力(或者设计应力强度)的最小安全系数,见表3-7~表3-9的规定。②灰铸铁室温下抗拉强度安全系数不小于10.0,球墨铸铁室温下抗拉强度安全系数不小于8.0。

表3-7 规则设计方法的安全系数

表3-8 分析设计方法的安全系数

表3-9 螺柱(螺栓)的安全系数

(续)

4)设计压力:是指设定的容器顶部的最高压力,与相应的设计温度一起作为设计载荷条件,其值不低于工作压力。

计算压力是指在相应设计温度下,用以确定元件厚度的压力,并且应当考虑液柱静压力等附加载荷。

5)装有超压泄放装置的压力容器,超压泄放装置的动作压力不得高于压力容器的设计压力;对于设计图样中注明最高允许工作压力的压力容器,允许超压泄放装置的动作压力不高于该压力容器的最高允许工作压力。

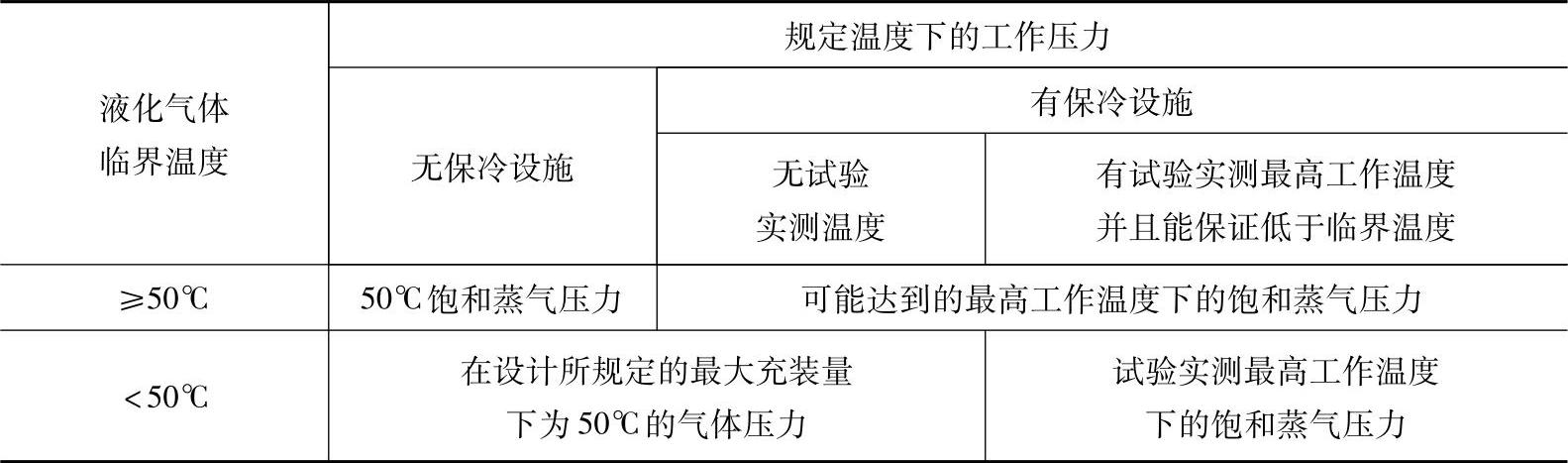

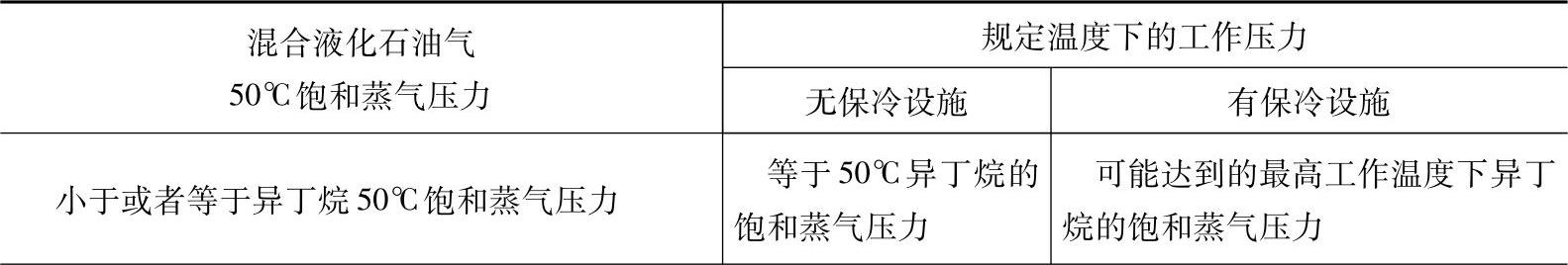

6)常温储存液化气体压力容器的设计压力应当以规定温度下的工作压力为基础确定:①常温储存液化气体压力容器规定温度下的工作压力按照表3-10确定。②常温储存液化石油气压力容器规定温度下的工作压力,按照不低于50℃时混合液化石油气组分的实际饱和蒸气压来确定,设计单位在设计图样上注明限定的组分和对应的压力;若无实际组分数据或者不进行组分分析,其规定温度下的工作压力不得低于表3-11的规定。

表3-10 常温储存液化气体压力容器规定温度下的工作压力

表3-11 常温储存混合液化石油气压力容器规定温度下的工作压力

(续)

7)压力容器用管法兰的工艺及安全要求:①钢制压力容器管法兰、垫片、紧固件的设计应当参照行业标准HG/T 20592~20635—2009《钢制管法兰、垫片、紧固件》系列标准的规定。②盛装液化石油气或毒性程度为极度和高度危害介质,以及强渗透性中度危害介质的压力容器,其管法兰应当按照行业标准HG/T 20592~20635—2009系列标准的规定,至少应用高颈对焊法兰、带加强环的金属缠绕垫片和专用级高强度螺栓组合。

8)检查孔的要求:①压力容器应当根据需要设置人孔、手孔等检查孔,检查孔的开设位置、数量和尺寸等应当满足进行内部检验的需要。②对不能或者确无必要开设检查孔的压力容器,设计单位应当提出具体技术措施,例如增加制造时的检测项目或者比例,并且对设备使用中定期检验的重点检验项目、方法提出要求。

9)开孔补强圈的指示孔的要求:压力容器上的开孔补强圈以及周边连续焊的起加强作用的垫板应当至少设置一个泄漏信号指示孔。

10)快开门式压力容器的要求。快开门式压力容器是指进出容器通道的端盖或者封头和主体间带有相互嵌套的快速密封锁紧装置的容器。用螺栓(例如活节螺栓)连接的不属于快开门式压力容器。快开门式压力容器的设计应当考虑疲劳载荷的影响,并且应当具有满足以下要求的安全联锁功能:①当快开门达到预定关闭部位,方能升压运行。②当压力容器的内部压力完全释放,方能打开快开门。

11)对有隔热层的压力容器,如果设计时规定隔热层不允许拆卸,则应当在设计文件中提出压力容器定期检验的项目、方法;必要时,设计图样上应当提出制造时对所有焊接接头进行全部无损检测等特殊要求。

12)特殊耐腐蚀要求。对有特殊耐腐蚀要求的压力容器或者受压元件,例如存在晶间腐蚀、应力腐蚀、点腐蚀、缝隙腐蚀等腐蚀介质环境时,应当在设计图样上提出相应的耐腐蚀试验方法以及必要的热处理要求。

有关特种设备管理与事故应急预案的文章

耐压试验前,压力容器各连接部位的紧固螺栓必须装配齐全,紧固妥当。耐压试验场地应当有可靠的安全防护设施,并且经过使用单位技术负责人和安全部门检查认可。6)压力容器液压试验后,符合以下条件为合格:①无渗漏。④碳素钢和低合金钢制压力容器的试验用气体温度不得低于15℃。......

2023-11-22

④着重调查发生事故当时压力容器压力、温度变化情况及其他异常情况等。微观金相检查断口边缘部分组织滑移较为明显,基本认定为一起典型的塑性破裂事故。......

2023-11-22

④室内标高决定于室内安装压力容器的高度及吊装要求高度,一般不应低于3.2m。压力容器安装监督检验应采取控制措施如下所示。表3-22 压力容器安装现场的质量控制措施表3-23 压力容器安装质量管理的控制措施压力容器安装环节是特种设备安全监察的重要一环,公正的第三方监督检验是安装质量的重要保障。......

2023-11-22

做好压力容器事故预防和应急预案是十分重要的。初始压力对爆炸上限的影响十分显著,对下限的影响较小。火灾爆炸事故能否发生,其中一条重要的因素是设备状况的好坏。锅炉压力容器破裂爆炸时,具有较高速度或较大质量的碎片,在飞出过程中具有较大的动能,可以造成较大的危害。......

2023-11-22

4)特种设备行政许可工作由国家质检总局和各级质监部门,按照有关规定,分级负责管理。①国家质检总局负责特种设备设计、制造、安装、改造的行政许可以及检验检测机构的核准、检验检测人员的考核。③办理行政许可所用的申请书、施工前的告知书等有关文书,由国家质检总局统一制订。表1-18 压力容器行政许可分级实施范围(续)注:1.涉及境外所有的行政许可或者设计文件鉴定由国家质检总局或者其核定的检验检测机构负责。......

2023-11-22

腐蚀裕量应当根据预期的管道使用寿命和介质对材料的腐蚀速率确定,并且还应当考虑介质流动时对管道或者受压元件的冲蚀量和局部腐蚀,以及应力腐蚀对管道的影响,以满足管道安全运行的要求。10)监督检验机构应当按照压力管道安装监督检验规则的规定进行监督检验。......

2023-11-22

4)电梯是指动力驱动,利用沿刚性导轨运行的箱体或者沿固定线路运行的梯级(踏步),进行升降或者平行运送人、货物的机电设备,包括载人(货)电梯、自动扶梯、自动人行道等。5)起重机械是指用于垂直升降或者垂直升降并水平移动重物的机电设备。6)客运索道是指动力驱动,利用柔性绳索牵引箱体等运载工具运送人员的机电设备,包括客运架空索道、客运缆车、客运拖牵索道等。特种设备管理范围示意图如图1-1所示。......

2023-11-22

逾期不申请者,视为自动放弃,有效期满后不得从事气瓶定期检验工作。②盛装一般性气体的气瓶每3年检验一次。5)气瓶定期检验必须逐只进行,各类气瓶定期检验的项目和要求应符合相应国家标准的规定。型式试验前,设计文件需经鉴定。试样瓶的外观和产品标准中规定的逐只检验项目,其检验结果应符合有关规程和相应标准的规定。对重新热处理的气瓶,应检查试验样品和金相照片。......

2023-11-22

相关推荐