第五十五条 特种设备安全监督管理部门的安全监察人员应当熟悉相关法律、法规、规章和安全技术规范,具有相应的专业知识和工作经验,并经国务院特种设备安全监督管理部门考核,取得特种设备安全监察人员证书。第六十条 国务院特种设备安全监督管理部门和省、自治区、直辖市特种设备安全监督管理部门应当定期向社会公布特种设备安全以及能效状况。......

2023-11-22

烟气脱硫FGD(Flue Gas Desulfurization)是目前技术最成熟,大规模商业化应用的减排方式。虽然研究开发的烟气脱硫技术已有100多种,但进入实用的只有十几种。评价各种脱硫方法指标主要有脱硫效率、投资、运行费用、副产品处理、二次污染程度。已商业化或完成中试的湿法脱硫工艺包括石灰-石膏法、海水脱硫法、钠碱法、双碱法、氧化镁法、氨吸收法、磷铵复肥法、稀硫酸吸收法等十多种。其中,又以湿式钙法占绝对统治地位,目前运行的大型火力发电机组85%以上采用的是石灰-石膏法。其优点是脱硫率高、钙硫比(Ga/S)低、吸收剂价廉易得、副产物便于处置,是目前最为经济、成熟的脱硫技术。

鉴于石灰-石膏法在中小型发电装置上使用还有一定局限性,目前国内中小型发电装置上运用比较普遍的有钠碱法、双碱法、氧化镁法。其共同特点为:由于循环吸收液传质效率明显提高,有效地降低了液气比和动力消耗,从而使脱硫系统的装置体积和初期投资降低;但运行成本大幅提高,动力消耗降低的成本无法抵消吸收剂成本的大幅增加。其中钠碱法和双碱法技术的使用仅限于有大量废碱的区域,由于近年商品碱价格大幅度攀升,造成废碱资源的短缺,目前国内采用钠碱法和双碱法技术的装置均处于半停用状态,随着环保管理的加强,特别是在线监测仪的强制性安装,这些装置面临着进一步的改造。

1.烟气脱硫石灰-石膏法

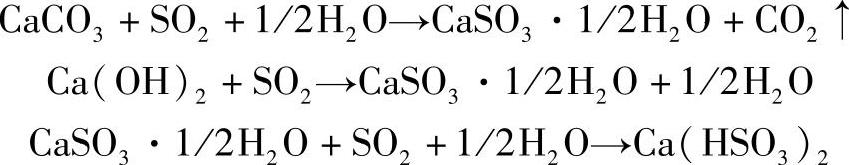

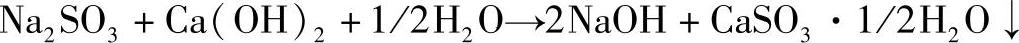

石灰-石膏法烟气脱硫工艺以石灰(CaO)或石灰石(CaCO3)浆液吸收烟气中的SO2,脱硫产物亚硫酸钙可用空气氧化为石膏回收,也可直接抛弃,脱硫率达到95%以上。吸收过程的主要反应为

废气中的氧或送入氧化塔内的空气,可将亚硫酸钙和亚硫酸氢钙氧化成石膏:

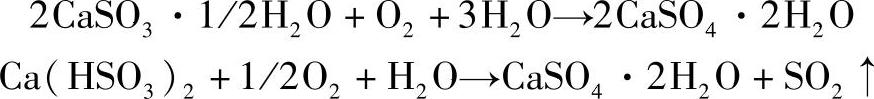

脱硫系统十分庞大,包括石灰石浆液制备系统、吸收和氧化(反应器)系统、烟气再热系统、脱硫增压风机、石膏脱水系统、石膏存储系统及废水处理系统,系统庞大。石灰-石膏法烟气脱硫工艺如图2-6所示。

(1)石灰-石膏法的吸收效率 它与浆液的pH值、钙硫化、液气化、温度、石灰石粒度、浆液固体浓度、气体中SO2浓度、洗涤器结构等众多因素有关。主要因素有:

1)浆液pH值:浆液pH值越高,吸收效率越高,但过高的pH值会造成系统结垢和循环浆液再生的困难,一般石灰石系统处于低pH值运行区间(pH6.0~5.0)。

2)液气比:由于反应中Ca2+持续地被消耗,这就需要吸收器有较大的持液量,即保证较高的液气比。显然,脱硫率随液气比增大而提高,但能耗也相应增加,当液气比大于15L/m3时,脱硫率为95%。

3)石灰石的粒度:粒度越小,表面积越大,脱硫率与石灰石的利用率越高,但石灰石的磨粉耗能越大。

4)温度:降低吸收塔中的温度,脱硫率提高。吸收塔中的温度主要受进口烟温的影响,一般进口烟温要低于135℃。

随着近年国内脱硫产业的高速发展、脱硫技术的不断进步,脱硫设备国产化率的不断提高,石灰-石膏法的投资强度也由初期的1200元/kW降至目前的250元/kW。例如,按照近年投运的重庆珞璜点厂、北京第一热电厂等装置实际运行成本核算,在电价按火电企业上网电价核算的前提下,其直接运行成本为850~1300元/t(二氧化硫)。

图2-6 石灰-石膏法烟气脱硫工艺

(2)石灰-石膏法存在的主要问题

1)占地面积大、石浆液制备系统及石膏脱水系统均为大型设备,不适用于中小型机组(220t/h以下)及旧装置的脱硫改造。

2)由于采用的是浆液循环技术,同时亚硫酸钙在吸收液中的溶解度极低,相对现有的其他湿法技术,其吸收液的吸收传质效率最低,只能通过增加液气比来提高传质效率。

3)液气比高、制浆、过滤、氧化系统庞大、造成动力消耗极大,其电耗占脱硫成本的80%,接近机组发电量的1%。

4)吸收剂和生成物浆液容易在设备中结垢和堵塞,需通过降低pH值、加入添加剂等措施来抑制软垢(CaSO3·1/2H2O)和硬垢(CaSO4·2H2O)的形成。

5)副产物石膏由于含水率高、纯度低基本无经济价值,现有运行的装置大部分采用抛弃法。

2.烟气循环流化床脱硫

该方法的主要工艺是将石灰浆喷入脱硫反应塔,与烟气中的SO2反应,生成CaSO3与CaSO4。在反应过程中,石灰浆中的水分被蒸发,未反应的石灰、脱硫生成物及较大颗粒的烟尘一起被旋风分离装置除下,其大部分被回流至反应塔中继续循环使用。烟气中的细颗粒粉尘被后部的除尘装置除去,净化后的烟气排空。

该方法的脱硫效率可达85%~90%。其脱硫后的产物是干燥粉末,无废水污染,而且吸收剂的利用率较高。此方法由于加入大量的水,虽然脱硫效率可因烟气温度降低而提高,但因为烟气温度下降至70℃左右,对烟气的排放造成一定的困难。而且,由于烟气中的水分含量较高(约14%),可能会导致后部的引风机和烟道的腐蚀。

3.烟气脱硫双碱法

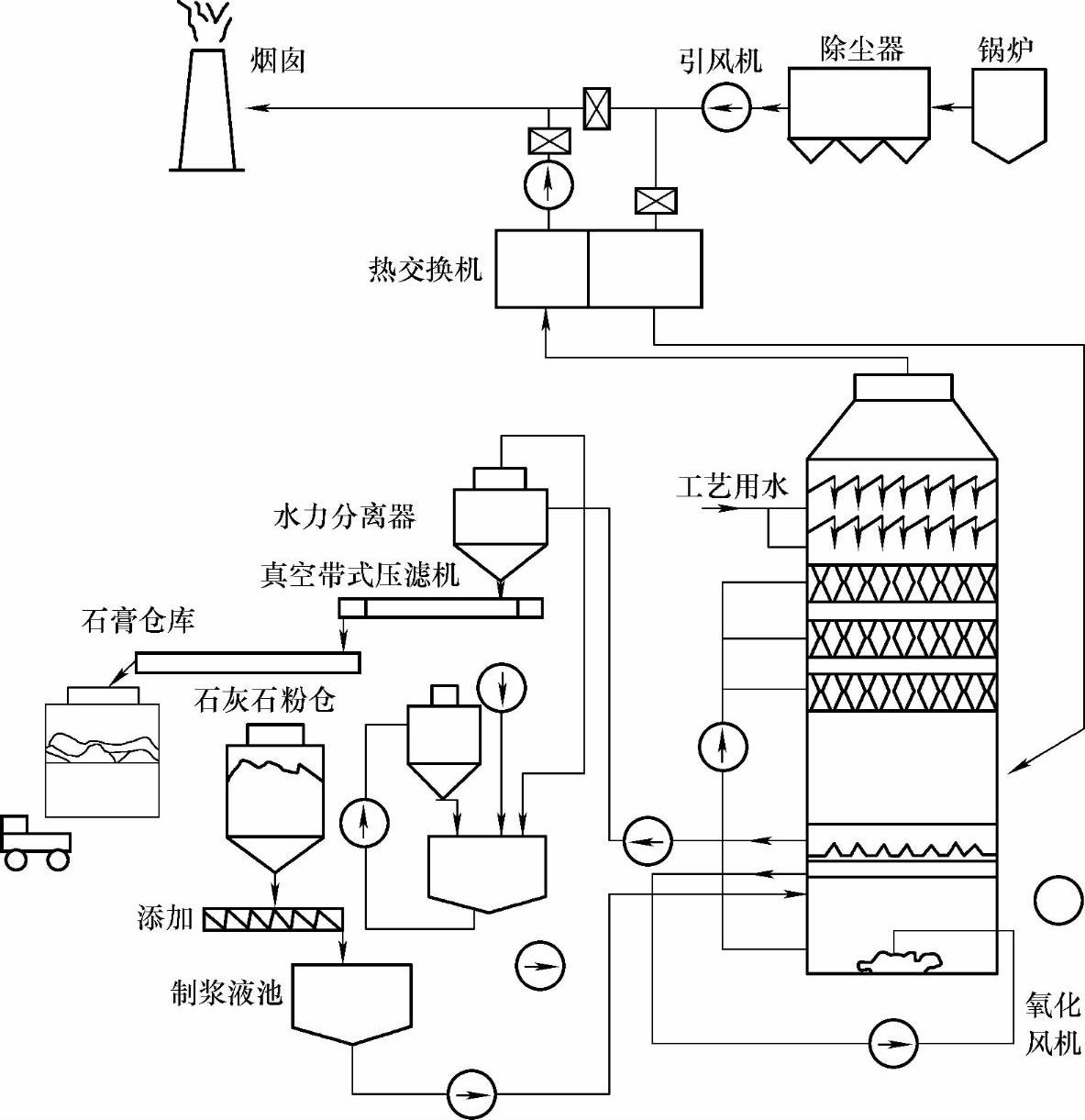

双碱法是国外在钠碱法的基础上,针对钠碱法大量消耗钠碱,运行成本高的特点开发的清液循环吸收体系,它采用钠碱(NaOH、Na2CO3或Na2SO3)溶液吸收烟气中的SO2,生成Na2SO3和NaHSO3,利用消石灰[Ca(OH)2]使吸收液再生为钠溶液,并生成亚硫酸钙或硫酸钙沉淀。其吸收传质效率由于运行区间pH值低于钠碱法,成为仅次于钠碱法的高效脱硫技术,该技术同样也具备了低投资强度的特点,双碱法烟气脱硫工艺如图2-7所示。其吸收反应机理为

图2-7 双碱法烟气脱硫工艺

循环吸收液的再生反应为

(1)双碱法的优点

1)采用消石灰再生钠碱循环吸收液,减少了钠碱消耗,降低了运行成本。

2)采用钠碱清液循环系统,吸收液传质效率高。

3)可通过高效雾化喷淋或使用结构塔,实施低液气比下的高脱硫效率。

4)采用钠碱吸收剂,液气比为1.3~2.1L/m3(标态),动力消耗低,从而降低运行费用。

5)吸收和泥浆的沉淀完全分开,塔内和管内液相为钠基清液,有效避免石灰法脱硫系统遇到的结垢问题。

(2)双碱法的缺点

1)再生反应速度慢,再生反应不完全,仍大量消耗钠碱,其实际成本会大于理论成本。(www.chuimin.cn)

2)再生剂为石灰,价格较高(500元/t)。

3)吸收过程中,生成的部分Na2SO3会被烟气中残余O2氧化成不易消除的Na2SO4,使得吸收剂损耗增加和石膏质量降低。

4)石膏质量低,无综合利用价值。

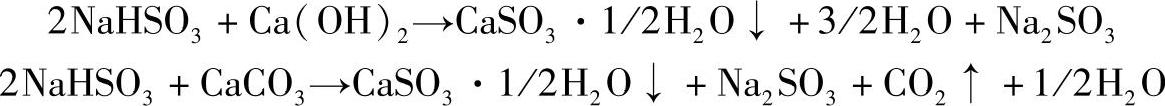

4.烟气脱硫氧化镁法

氧化镁法的原理是将氧化镁进行熟化反应生成氢氧化镁,制成一定浓度的氢氧化镁吸收浆液,在吸收塔内氢氧化镁与烟气中的二氧化硫反应生成亚硫酸镁和亚硫酸氢镁,其吸收反应机理如下:

烟气脱硫氧化镁法工艺按最终反应产物可分为硫酸镁法和氧化镁再生法,其原理为:

氧化镁法脱硫工艺应用业绩相对较少。据介绍,氧化镁再生法的脱硫工艺最早由美国开米科基础公司20世纪60年代开发成功,70年代后费城电力公司与United&Con-structor合作研究氧化镁再生法脱硫工艺,经过几千小时的试运行之后,在3台机组上(其中2个分别为150MW和320MW)投入了全规模的FGD(烟气脱硫)系统和两个氧化镁再生系统。上述系统于1982年建成并投入运行,1992年以后停运硫酸制造厂,直接将反应产物硫酸镁销售。我国山东滨州2×240t/h锅炉烟气脱硫就是采用了氧化镁法脱硫工艺。

(1)湿式镁法的优点 与石灰-石膏法烟气脱硫工艺相比,湿式镁法烟气脱硫工艺有以下优点:

1)氧化镁是碳酸镁煅烧后的产物,价格相对低廉。

2)由于亚硫酸镁的溶解度远远大于亚硫酸钙的溶解度,吸收反应速度较石灰-石膏法快,吸收率较高。

3)液气比为5~10L/m3,动力消耗较石灰-石膏法降低1/2以上。

4)镁法脱硫工艺具有运行稳定可靠,不易堵塞的特点。

5)投资较石灰-石膏法降低20%。

6)废渣可处理为达标废水直接外排。

(2)湿式镁法的缺陷

1)仍为浆液循环体系,液气比较大,仍需较大的动力消耗。

2)氧化生成硫酸镁浓度仅5%~8%,回收价值低,同样消耗大量补充水。

3)氧化镁回收系统庞大,投资大。

4)从药剂成本考虑,氧化镁的使用有一定的原料产地地域局限性。

5)该技术的使用涉及大量的国外知识产权。

5.技术经济比较

湿法与半干法技术较成熟,运行可靠,脱硫效率较高,并在多年的使用过程中使其性能不断得到改进。但这两种方法工艺流程一般较复杂,投资与运行成本较高,占地面积较大,适用于规模较大、场地和资金均较充裕的新建电厂。如对现有电厂进行技术改造,尤其是场地、资金均较拮据的项目,采用这两类脱硫装置均较困难。

(1)脱硫效率 各种脱硫方法中,湿法的脱硫效率最高,可达95%以上;半干法的脱硫效率次之,可达80%~85%;干法及炉内喷钙的脱硫效率通常为70%以上。炉内喷钙的炉内脱硫效率通常为20%左右。其主要的脱硫过程在炉后增湿活化单元进行,在增湿过程中,CaO溶解于水中,生成Ca(OH)2,与SO2反应比较充分,因此,脱硫效率可达60%~70%。

(2)钙硫比 各类脱硫方法中,炉内喷钙脱硫方法的钙硫比(Ca/S)最高,可达2.5以上,这是由于炉内喷钙所用的吸收剂为碳酸钙(CaCO3),碳酸钙先在锅炉炉膛内被煅烧为氧化钙(CaO),然后与烟气中的硫氧化物(SOx)反应,生成亚硫酸钙(CaSO3)和硫酸钙(CaSO4)。这一系列的反应需要一定的时间,而且CaO与SO2的反应速度及效率均不如Ca(OH)2,致使脱硫吸收剂的利用率较低,因此,该方法的Ca/S较高。

(3)占地面积 通常湿法脱硫占地面积最大,半干法次之,炉内喷钙又次之,干法脱硫占地面积较小。由于各种脱硫方法在工程应用时的电站规模各不相同,占地面积之间缺乏可比性,因此,将各种脱硫方法在工程应用时,常用电站锅炉的占地面积与蒸发量之比来进行相互比较。例如,北京第一热电厂的喷雾干燥法占地面积最大,这是由于其单位占地面积较大的缘故。

(4)投资 各类脱硫方法的投资占电站总投资的比例有较大差异,同一类脱硫方法在不同的工程应用中也有所差异。喷雾干燥法投资比通常偏大,这是由于该工程规模较小的缘故。如果在相同规模的工程中应用,一般湿法的投资最高,半干法次之,干法最低。

(5)运行成本 当计算各种脱硫方法的单位运行成本时,如不包括偿还贷款,则湿法、半干法及干法脱硫的运行成本相差不是很大(除北京第一热电厂外),这是由于该项计算主要考虑各种消耗,如吸收剂、电力、水、蒸汽消耗、人工、设备折旧、设备大修、设备维修及管理费等,未考虑投资大小这个因素。因此,当把偿还贷款计入运行成本时,湿法和半干法脱硫的单位运行成本比干法脱硫明显增高。

6.综合评价

1)脱硫方法选择应当以锅炉的容量、煤的发热量、煤的含硫量、预留的脱硫场地的大小、使用单位的资金情况等作为依据。

2)湿法与半干法较适用于新建大容量锅炉脱硫(300MW以上),中、小容量锅炉脱硫(200MW以下)或已建项目的扩改,应用干法较适合,该类方法投资省,占地面积小,运行费用较低。

3)在进行各种脱硫方法的经济指标分析比较时,应考虑工程投资,并将偿还贷款计入运行成本,贷款偿还年限通常按20年计算。计算脱硫成本时应包括以下项目,即:①消耗:吸收剂、电力、水、蒸汽等;②人工、设备折旧、设备大修、维修与管理费等;③偿还贷款。

7.做好项目前期准备

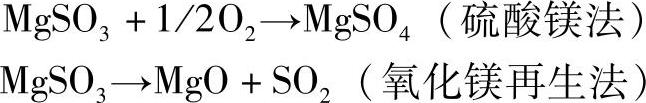

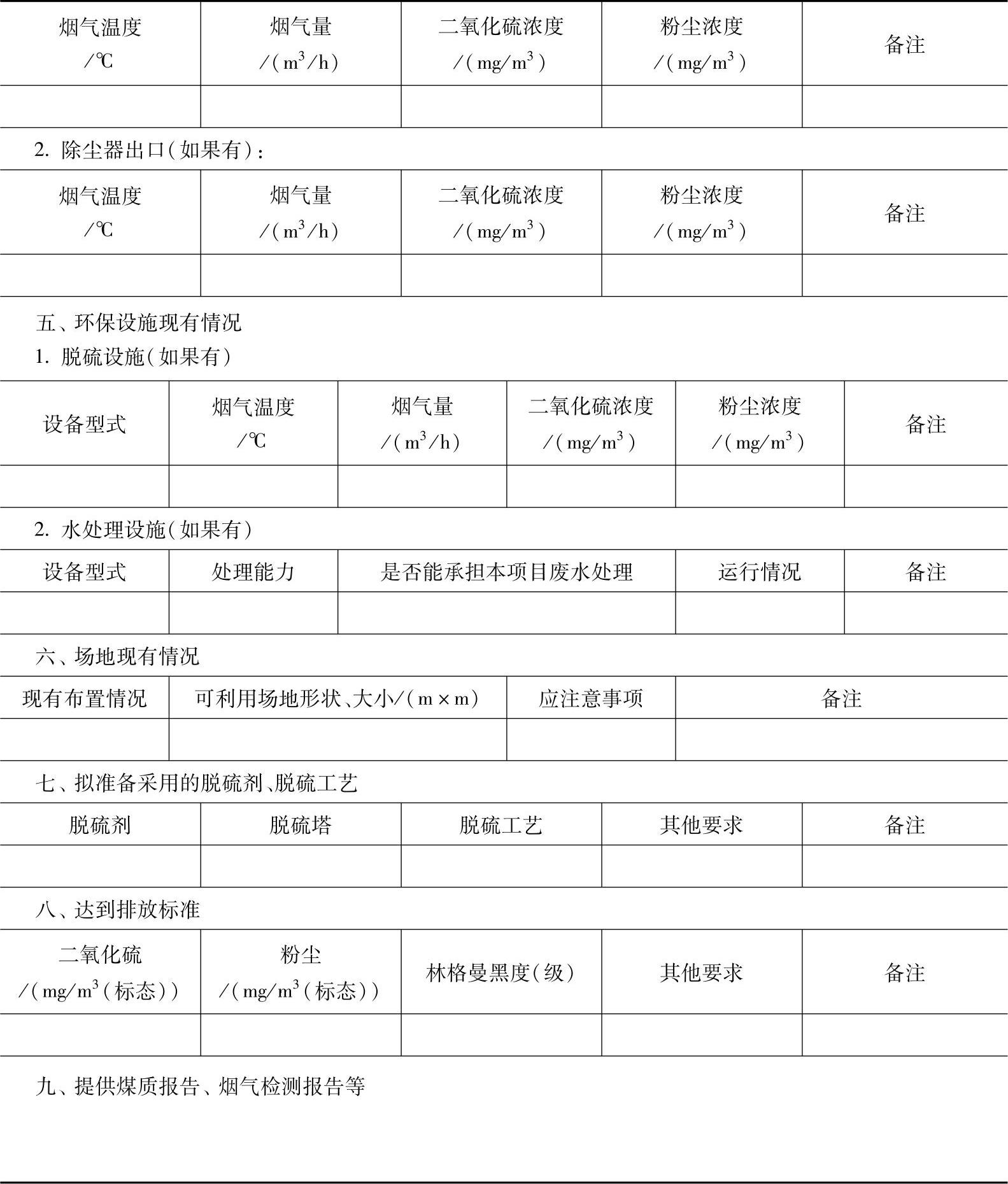

为做好烟气脱硫项目,必须做好“脱硫项目前期情况调查表”,见表2-16。

表2-16 烟气脱硫项目情况调查表

(续)

有关特种设备管理与事故应急预案的文章

第五十五条 特种设备安全监督管理部门的安全监察人员应当熟悉相关法律、法规、规章和安全技术规范,具有相应的专业知识和工作经验,并经国务院特种设备安全监督管理部门考核,取得特种设备安全监察人员证书。第六十条 国务院特种设备安全监督管理部门和省、自治区、直辖市特种设备安全监督管理部门应当定期向社会公布特种设备安全以及能效状况。......

2023-11-22

当电梯因安全钳起作用轿厢不能移动时,则可打开轿顶安全窗退出,并通知有关检修人员进行检修。大部分老旧电梯由于产品制造的问题,控制柜、曳引系统和安全部件都不符合目前的法规要求,因此,可靠性差、故障多、事故频发,存在严重安全隐患。电梯的制造单位及改造单位均为某电梯有限公司。......

2023-11-22

指由于安全阀、压力表不齐全、损坏或装设错误,操作人员擅离岗位或没有执行监视责任,关闭或关小出汽通道,无承压能力的生活锅炉改作承压蒸汽锅炉等原因,致使锅炉主要承压部件筒体、封头、管板、炉胆等承受的压力超过其承载能力而造成的锅炉爆炸。锅炉严重缺水时,锅炉的锅筒、封头、管板、炉胆等直接受火焰加热的主要承压部件得不到正常冷却,金属温度急剧上升甚至被烧红。......

2023-11-22

设计压力大于或等于12.3MPa的气瓶称为高压气瓶,应采用无缝结构。气瓶的主体材料必须采用镇静钢,高压气瓶必须采用合金钢或优质碳素钢。制造焊接气瓶的材料必须具有良好的焊接性。还有公称容积为400L、800L,盛装液氯0.5t、1t的焊接气瓶等。当气瓶受到撞击时,防振圈能吸收能量,减少振动,同时还有保护瓶体漆层标记的作用。2)焊接钢瓶的结构。......

2023-11-22

2)住宅电梯:为运送居民而设计的电梯,额定载重量为320kg、400kg、630kg、1000kg,可乘人数为4人、5人、8人、13人。额定载重量为630kg的住宅电梯轿厢允许运送童车和残疾人员乘坐的轮椅。额定载重量为1000kg的住宅电梯轿厢还能运送家具和手把可拆卸的担架。3)液压电梯:靠液压传动的电梯,分为柱塞直顶式和柱塞侧置式两种。柱塞直顶式液压电梯是液压缸柱塞直接支撑轿厢底部使轿厢升降的液压电梯,如图7-1所示。......

2023-11-22

2)压力管道使用单位应当使用符合TSG D0001—2009要求的压力管道。新压力管道投入使用前,使用单位应当核对是否具有TSG D0001—2009要求的安装质量证明文件。⑦管道事故的抢救、报告、协助调查和善后处理。管道操作人员在作业中应当严格执行压力管道的操作规程和有关的安全规章制度。11)在用管道发生故障、异常情况,使用单位应当查明原因。......

2023-11-22

3)当瓶内温度、压力上升超过规定时,易熔塞熔化而泄压,以保护气瓶安全。③进、出气口可见的螺纹缺陷。气瓶的瓶帽主要用于保护瓶阀免受损伤。②气瓶防振圈的断面形状应符合图4-20的规定。⑤气瓶防振圈应储存在温度0~35℃和湿度不大于80%的库房内,距离热源1m以外,距地面......

2023-11-22

⑤炉排和其他部件的间隙符合要求。如确认锅炉及辅助设备已消除全部缺陷,且试运行已达到设备设计性能,则锅炉及辅助设备即可由检修移交运行并投入生产。②承担锅炉修理的专业单位须经当地特种设备安全监督检验部门同意,焊工应经考试合格方许施工修理。......

2023-11-22

相关推荐