以安培力公式计算复杂回路中导体所受电动力殊为不便,有时甚至不可能。这时,可以使用基于磁场能量变化的能量平衡法。磁能对磁链的导数dWM/dψ=i/2。......

2023-06-30

锅炉中投入燃料燃烧放热,放出的热能通过受热面传递给水,使水加热汽化而产生蒸汽。实际上,锅炉中的燃料并不能完全燃烧,放出的热能也并不能全部得到利用。锅炉的输入热量中仅有部分被水(汽)有效吸收,其余都损失掉了。为了降低锅炉煤耗,需要进行锅炉热平衡工作。

1.锅炉的热平衡和热效率

锅炉的热平衡可表示为:锅炉的输入热量=锅炉有效利用热量+各项热损失之和即

Qr=Q1+Q2+Q3+Q4+Q5+Q6

式中 Qr——锅炉输入热量(kcal/kg);

Q1——有效利用热量(kcal/kg);

Q2——排烟热量损失(kcal/kg);

Q3——气体不完全燃烧损失热量(kcal/kg);

Q4——固体不完全燃烧损失热量(kcal/kg);

Q5——散热损失热量(kcal/kg);

Q6——灰渣物理热损失热量(kcal/kg);

Q2~Q6均为热损失。

锅炉热效率η是它的有效利用热量与燃料输入热量的比值,一般以百分数表示,即

由锅炉热效率可以看出锅炉输入热量的有效利用程度,从而可看出锅炉的设计和运行水平。

通过热平衡试验测定锅炉效率的方法有正平衡法和反平衡法两种。

1)正平衡法:直接测定锅炉产生蒸汽所需热量和所耗燃料的锅炉输入热量。这种方法只适用于小型锅炉,因这种方法只能得到锅炉的热效率和出力,不能找出各项热损失数据。

2)反平衡法:直接测出和算出锅炉的各项热损失,并以100%减去各项热损失的总和,得出的数值为锅炉的反平衡热效率。反平衡法适用于大型锅炉,但为了校核测试的精确性和分析锅炉运行的工况以提高其热效率,可同时进行正、反平衡法测定,以利分析比较。

3)计算公式:

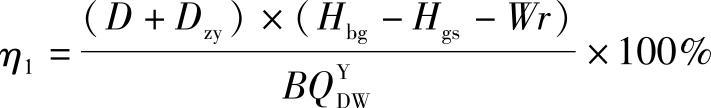

①锅炉(生产饱和蒸汽)热效率:

式中 η1——正平衡热效率(%);

D——锅炉实测蒸发量(kg/h);

Dzy——锅炉自耗蒸汽量(kg/h);

Hbg——饱和蒸汽焓(kcal/kg);

Hgs——给水焓(kcal/kg);

W——蒸汽湿度(%);

r——汽化潜热(kcal/kg);

B——燃料耗用量(kg/h);

QYDW——燃料的应用基低位发热值(kcal/kg)。

②锅炉(生产过热蒸汽)热效率:

式中 HgG——过热蒸汽焓(kcal/kg);

Hzy——自耗蒸汽焓(kcal/kg)。

4)计算结果的选定:锅炉正平衡法和反平衡法测试计算所得的结果有一定误差,主要是由于散热损失计量误差、取样误差及其他不计损失等所造成,如同时用正、反平衡法两种测试,要得到完全一致的数据是比较困难的。GB/T 10180—2003《工业锅炉热工性能试验规程》规定,试验应在额定载荷下进行两次,每次实测出力应接近于额定出力。在一定出力下,两次试验热效率之差,对于正平衡法不得大于4%,反平衡法不得大于6%。锅炉热效率取两次试验所取得的平均值。当同时用正、反平衡法测定热效率时,两种方法所得热效率偏差不得大于5%,而锅炉的热效率应以正平衡法测定值为准。

2.锅炉热平衡测定方法

锅炉的热平衡试验应按GB/T 10108—2003《工业锅炉热工性能试验规程》进行,这项标准适用于锅炉出力小于蒸发量30t/h和出口压力≤2.45MPa(25kgf/cm2)的蒸汽锅炉和热水锅炉。测试项目和方法如下。

1)燃料计量:在锅炉热效率测定中,燃料特别是煤的取样和分析,对热效率计算的准确性有较大影响;由于取样工作不严格,常使试验数据造成很大差错,每次试验采集的原始煤样数量为总煤量的0.5%~1%。

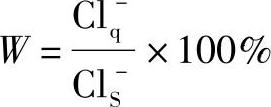

2)蒸汽量的测定:如生产的蒸汽为饱和蒸汽,则蒸汽的湿度也应测定,因为蒸汽的品质影响蒸汽的焓。一般通过测量蒸汽及锅水中氯根的含量计算出蒸汽的湿度,即

式中 W——蒸汽的湿度(%);

Clq-——蒸汽冷凝水氯根含量(mg/kg);

ClS-——锅水氯根的含量(mg/kg)。

3)温度的测定:一般要测定省煤器出水、进水温度,烟气温度,空气预热器进口、出口温度,蒸汽温度等。

4)烟气成分的分析:通过对烟气成分的分析,主要测定烟气中的RO2(即为CO2+SO2)、O2、CO的含量百分比,目的是了解锅炉的燃烧情况,以便找出实现锅炉经济运行的措施。

5)测定时间:每次试验的测定持续时间,应随锅炉炉型、测定要求、试验条件的不同而定。一般可控制在3~5h。(www.chuimin.cn)

6)风道和烟道风压的控制:测试期间,应正常控制锅炉各部分风道和烟道的风压,并准确记录,以之作为今后正常生产操作的依据。

7)仪表的应用:测试时,一般锅炉应具备下列测量仪表:煤的计量器具;蒸汽计量仪表;给水计量仪表;蒸汽出口温度和压力测量仪表;各点烟气温度,给水进口水温、省煤器出口水温的测量仪表;烟囱底部烟气风压、省煤器进口烟气风压、炉膛烟气风压的测量仪表。

8)读数的选定:当锅炉工况稳定时,各种仪表显示的读数应该是相当稳定的。在这种情况下,压力应每隔10~15min记录一次,其他项目可相隔15~30min记录一次。

3.锅炉热效率的计算

采用反平衡法测定和计算锅炉热效率时,必须对锅炉的热损失逐项进行测定和计算。

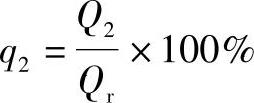

1)排烟热损失Q2:从锅炉后部烟囱排出的烟气温度一般在200~300℃,要带走一定的热量,造成排烟热损失Q2,以百分比表示为q2,即

q2的大小主要由排烟温度和排烟量决定,如烟温每降低12~15℃,则q2约减少1%。

计算q2一般采用下列公式:

式中 αpy——空气过剩系数;

tPy——排烟温度(℃);

t1k——冷空气温度(℃);

q4——机械不完全燃烧热损失(%)。

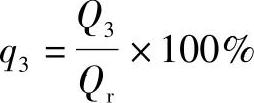

2)化学不完全燃烧热损失Q3:燃料在锅炉中燃烧时,由于空气不足,燃料与空气混合不好、炉型不合理,使燃料中部分的碳和可燃气体未能在炉膛内完全燃烧而随烟气排出,造成化学不完全燃烧热损失Q3,用百分比表示为q3,即

也可采用下列简化式计算:

q3=3.2aCO

式中 α——空气过剩系数。

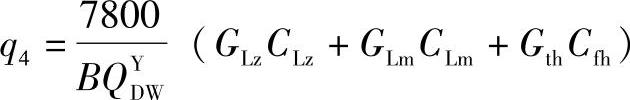

3)机械不安全燃烧热损失:固体燃料在锅炉中实际上并不能完全燃烧,这部分未燃烧掉的燃料中所含的热量未得到利用而被排出,它的热损失为Q4,以百分数表示为q4,即

在层燃炉中,它主要由以下三部分组成:灰渣中未燃烧煤,炉排的漏煤和烟气飞灰中所含的碳,因此又可用下式计算:

式中 B——燃料消耗量(kg/h);

GLz、GLm、Gth——分别为每小时所收集到炉渣、漏煤、飞灰的重量(kg);

CLz、CLm、Cfh——分别为对炉渣、漏煤、飞灰取样分析其中所含可燃物的重量百分数。

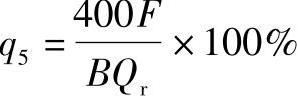

4)锅炉散热损失:运行中的锅炉,由于炉墙、锅筒、集箱等温度比周围空气温度

高,故存在散热损失Q5,以百分比表示为q5,即

实测工业锅炉散热损失有困难,通常按经验公式确定或从表2-13中选用q5值进行计算,再作修正即可。

表2-13 散热损失量选用

式中 F——锅炉的散热表面积(m2);

B——燃料的耗用量(kg/h)。

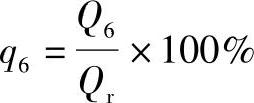

5)灰渣物理热损失:锅炉中排出的灰渣温度很高,造成一定的热损失Q6,以百分比表示为q6,即

q6的大小与燃料中的灰分含量、灰渣占总灰量的比例及燃料发热量等有关,因此又可用下式计算:

式中 Ay——燃料应用基灰分含量(%);

QLm——漏煤中纯灰占燃料灰分的百分比(%);

QLz——炉渣中纯灰占燃料灰分百分比(%);

L——灰渣的比热容和温度的乘积,可参考表2-14选用。

表2-14 L值参考表

有关特种设备管理与事故应急预案的文章

以安培力公式计算复杂回路中导体所受电动力殊为不便,有时甚至不可能。这时,可以使用基于磁场能量变化的能量平衡法。磁能对磁链的导数dWM/dψ=i/2。......

2023-06-30

电弧这种自动调节功能可以利用能量平衡原理加以解释。这一过程一直进行到Ph=Ps为止。综上所述,可以将导致电弧温度升高或降低的能量增量用电弧的动态能量平衡方程加以描述,即式中:WQ——电弧所含的热能。所以,式是判断电弧能量增减的依据,利用该能量平衡公式,可以定性分析任意时刻电弧发展的趋势,即是趋向更炽烈燃烧,还是趋于稳定燃烧,或是趋于熄灭。......

2023-06-30

曲轴系统 曲轴轴承与润滑油泵的摩擦损失如图9-25所示,它们在发动机摩擦部位中损失较小。即动态气门系统的摩擦损失随转速的下降而增大,大部分发生在凸轮从动件的接触部位。这部分损失的大小由气门的大小、气门正时和流动系数决定。因此,润滑油泵的驱动力在低速运行状态损失较大。......

2023-06-28

非载流铁磁质零部件在交变电磁场作用下产生的损耗,称为铁磁损耗,即铁耗PFe。同时磁通的方向和数值变化使铁磁材料反复磁化,产生磁滞损耗,涡流损耗与磁滞损耗导致包围载流导体的铁磁零件发热。减小铁磁损耗的常用措施有以下两种。采用非磁性间隙,若在磁通的路径中出现非磁性间隙,则磁阻加大,铁磁零件内磁通减小,因此损耗减小。......

2023-06-30

中频感应炉现已广泛应用于钢铁及其他有色合金的生产部门,在铸铁熔炼中也有广泛使用。表3-10 感应炉熔炼铸铁的能量平衡表3-10给出了一台8t工频感应炉与一台3t中频感应炉熔炼铸铁在相同时间内和产量相似条件下的能量平衡状况。目前晶闸管静止变频器已成为中频感应炉的主要供电电源。......

2023-06-24

维持能量平衡的谷物——糙米营养学家发现,糙米的米糠中和胚芽中的维生素B族和维生素E含量非常的丰富,这两种物质能够提高人体的免疫力,增强血液的循环,还能够帮助人们消除情绪的烦躁,使人们充满活力。其中维生素B1的损失是最大的。胚芽含锌丰富,能够治疗糖尿病的病症,这是因为糖尿病的患者含锌量只是正常人的一半,因此,经常吃一些糙米对糖尿病是有好处的。......

2023-12-04

扩压器主要用于将流体的动能转变为压力能。扩压器的设计应确保在能量转换过程中,使流体流动的不连续性和涡流现象减少到最低的程度。在圆周方向产生径向力,扩压器周围可能有液体下落,使轴的载荷增加,不仅降低泵的效率,还会降低其使用寿命。关键是径向扩压器的间隙处于最佳状态时,能改善泵的水力性能和机械强度。......

2023-06-24

太阳99%的能量就是由中心核反应区的热核反应产生的。图2-1太阳的构造太阳的内部主要可以分为三层:核心区、辐射区和对流区。到达陆地表面的太阳辐射能大约17×104亿kW,只占到达地球范围内太阳辐射能的1/10。即使如此,17×104亿kW的能量相当于全球一年内消耗总能量的3.5万倍,由此可见太阳能利用的巨大潜力。......

2023-07-02

相关推荐