图2-4劲性复合桩总流程图2-5劲性复合桩施工工艺流程劲性复合桩施工过程主要涉及场地平整、设备进场验收、测量定位、柔性搅拌桩施工和刚性预应力桩施工等过程。根据现有的场地情况,本工程劲性复合桩的施工需要首先利用搅拌桩机进行水泥土搅拌桩施工,随后利用静压桩机进行预应力管桩施工。表2-4刚性桩施工参数图2-6劲性复合桩施工工艺流程现场......

2025-09-30

劲性复合桩的施工质量直接关系到地基加固的成效,从而进一步影响上部主体结构的稳定性。本工程劲性复合桩施工存在如下几个难点:

(1)劲性复合桩数量多;

(2)劲性复合桩质量控制项目多;

(3)工期紧,需要连续施工;

(4)施工时对土体有扰动,桩体质量波动大。

针对这些难点,制定质量控制的重点如表2-6所列。

表2-6 劲性复合桩施工质量控制点设置

2.4.4.1 柔性桩的质量控制

1.搅拌桩的垂直度

搅拌桩的垂直度直接影响后续刚性桩的插入和桩身的完整性,因此机头的中心定位及钻杆桩架的垂直度是关键的两个参数。本项目桩机型号为JB160A(智平)和JB280(强劲)各8台,均具有垂直度自动监测和调整功能。在桩机就位后检查机头是否已经正确对正桩位轴线,并在两个互成90°方向上设置经纬仪各1台,随时复核搅拌桩施工过程中桩架的垂直度,以确保搅拌桩的垂直度符合设计要求。

2.水泥浆液

水泥浆液的质量对搅拌桩成桩质量起着关键作用,水泥浆液的质量控制包括浆液制备和注浆两个环节。其中,制浆环节通过现场实测水泥浆液比重检查水泥浆液的水灰比能否达到0.8~1.0的设计要求,如图2-23所示。注浆阶段主要检查:①浆液拌注设备及有关计量设备的完好性;②管路接头的密封性;③注浆压力、提升和下沉速度;④水泥浆中的水泥掺量。

图2-23 实测水泥浆浆液比重

3.搅拌桩下沉和提升速度

搅拌成桩施工过程中需要将桩机钻头的下沉和提升速度分别控制在0.6~0.8m/min和1.0~1.6m/min的范围内。为确保水泥土充分搅拌,必须严格做到二次喷浆。钻头下沉到设计要求的深度后,在提升桩机旋转杆的同时启动注浆泵开始喷浆,在桩底部位重复搅拌注浆,并由专人负责记录(表2-7)。施工过程中如因故停止注浆,必须将钻头下沉至停浆点以下1.0m,待恢复供浆开泵时再喷浆提升。

表2-7 搅拌桩施工记录示例

2.4.4.2 刚性桩的质量控制

本项目劲性复合桩中的刚性桩为预应力混凝土异型桩(竹节桩),每根整桩由上、下两节桩拼接而成。根据设计要求,桩基长度各异,分别为18,20,21,23,24,25,28m。

1.构件质量

刚性桩一般为预制构件,为确保质量和供货进度,监理组织对生产厂家进行了实地考察。通常,刚性桩的生产工艺如图2-24所示。在这些工序中,重点考察了高压蒸汽养护环节,保证经过10个大气压和180℃左右的蒸压养护后,刚性桩的混凝土强度等级能够达到C80。同时确认了企业的生产资质、公司人员设备、产能情况、质量管控文件和现场管理文件等情况,并要求企业提供上海市混凝土预制品检测机构出具的质量检测报告。(https://www.chuimin.cn)

图2-24 刚性桩生产工艺流程

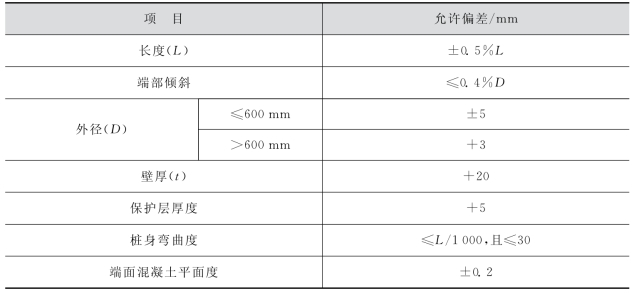

刚性桩进场后进行进场检查,如图2-25所示。着重检查每批进场桩的产品出厂合格证和出厂龄期(含混凝土强度和钢筋复试等报告),并对照表2-8 和表2-9进行刚性桩外观质量和尺寸允许偏差的检查。验收合格后,监理部门填写检查记录,并在施工单位上报的《工程材料/构配件/设备报审表》上签字确认。经过上述检查后,该批桩才可以用于本工程。

图2-25 刚性桩进场检查

表2-8 刚性桩外观质量要求

表2-9 刚性桩尺寸允许偏差

2.沉桩控制

刚性桩桩身定位主要依赖于上道工序中的搅拌桩定位。因此,在刚性桩施工前,施工人员必须对搅拌桩的中心位置进行标识、复核,如图2-26所示。监理应认真核对现场位置及搅拌桩的原始施工记录和监理的旁站记录。确认无误后,方可进行刚性桩的沉桩作业。

图2-26 搅拌桩标高、垂直度复核

沉桩时,应重点检查固定端大螺帽是否朝上、张拉端小螺帽是否朝下。吊装到位后方可安装插杆。安装插杆后用专用把手拧紧,插杆的安装高度应符合施工要求并用专用卡板检测。桩身垂直度偏差不应超过0.5%,首节沉桩插入地面时的垂直度偏差不应超过0.3%。出现偏差时不得使用扳桩纠偏,以防桩身开裂。禁止采用将上、下节桩轴线形成夹角的方法调整上节桩的垂直度。严禁采用刚性桩代替送桩器。送桩前,要求施工单位在桩顶放置与桩外径或边长相同、厚度不小于10mm 的垫板,使桩芯不被土体堵塞,以利于后续桩内灌芯钢筋笼施工。沉桩过程中,若出现贯入度反常、桩身倾斜、位移、桩身或桩顶破损等异常情况时,必须立即停止沉桩,及时查明原因并实施有效措施后方可继续施工。单节桩必须一次性连续沉桩到位。接桩和送桩应连续进行,中间停歇时间不应超过30min。送桩后,施工单位应及时采取封堵桩孔措施,避免出现安全隐患。

3.接桩控制

接桩过程应重点检查桩两端制作的尺寸偏差及连接卡扣件。在施工人员卸下上、下节桩两端的保护装置清理接头残物后,监理检查接头残物是否清理干净,如图2-27所示。刚性桩上、下两节桩的连接采用“上螺—下顶—接桩卡扣”的方式连接,如图2-28所示。接头用环氧树脂与固化剂按照1∶0.2的比例配制的专用密封材料进行密封。接桩完成后参考表2-10进行各项指标的检查。

图2-27 接桩质量检查

图2-28 接桩卡扣连接

表2-10 接桩安装尺寸允许偏差

相关文章

图2-4劲性复合桩总流程图2-5劲性复合桩施工工艺流程劲性复合桩施工过程主要涉及场地平整、设备进场验收、测量定位、柔性搅拌桩施工和刚性预应力桩施工等过程。根据现有的场地情况,本工程劲性复合桩的施工需要首先利用搅拌桩机进行水泥土搅拌桩施工,随后利用静压桩机进行预应力管桩施工。表2-4刚性桩施工参数图2-6劲性复合桩施工工艺流程现场......

2025-09-30

刚性桩须在柔性桩施工后6h内完成植桩。因此,需要将原三轴搅拌桩机改造成劲性复合桩单轴搅拌桩机。图2-7常规搅拌桩机构造三轴搅拌桩施工设备由三轴搅拌桩机和配套设备组成。图2-11后台控制室显示屏2.4.2.3静压桩机系统本工程中的静压桩机采用市场上已有的YZY600型植桩钻机并加装水平仪和倾角仪等传感设备。......

2025-09-30

1949年以来到改革开放前,我国污水处理的需求主要来自工业和国防。1990年以来,全球污水处理表观消费量以年均6%的速度增长。而1990—2000年期间,我国污水处理表观消费量年均增长率达到17.73%,是世界年均增长率的2.9倍。但中国的污水处理率与发达国家相比,还存在着明显的差距,且处理设施的负荷率低。......

2025-09-30

大型机械施工前,需对施工人员进行安全生产教育,严禁违章操作。同时,在上述区域周边需设立警示标牌,以防意外。现场设立专员统一指挥施工,避免指挥混乱。5)围护结构地下连续墙施工时,在已完成的槽段接头处用接头刷连续清洗,直至接头刷无泥土为止,以防止接头处出现夹泥,产生冷缝,引起渗漏。注浆扩散半径充分达到设计要求后方可停止,以加强地下连续墙的抗渗功能。相邻搭接搅拌桩应连续施工,施工间歇不得超过24 h。......

2025-09-30

受限于当时的技术条件,地下污水处理厂的建设发展非常缓慢。地下处理厂还设计有大量的紧急出口,保证工作人员可以紧急疏散。其建成的地下污水处理厂已经成功运行了50多年。图1-5瑞典HenriksdaI污水处理厂内景1.2.1.4挪威Bekkelaget地下污水处理厂挪威在地下空间开发利用方面处于世界领先地位。......

2025-09-30

桩基承载力由桩侧阻力和桩端阻力组成,而桩侧阻力主要来自桩身与周边土体接触面的摩擦力,因此对于桩身与周边土体的接触面研究是桩基承载力研究的关键。当相对位移较小时,增长幅度较大;当相对位移增加到某一程度时,增长幅度开始下降。最终,侧摩阻力与相对位移同时达到最大值,且侧摩阻力不再随着相对位移的增大而继续增大。此时,桩身下部水泥土与周边土体产生较大的相对位移,桩侧摩阻力乃至桩端阻力得以充分发挥。......

2025-09-30

复合材料的生产环节众多,易受人员、环境、设备、材料、工艺过程等诸多因素影响,产品质量不稳定。因此,必须加强制造过程全面质量控制来保证复合材料的产品质量,复合材料生产质量控制要求如下。⑧控制污染区内禁止的行为。......

2025-09-29

相关推荐