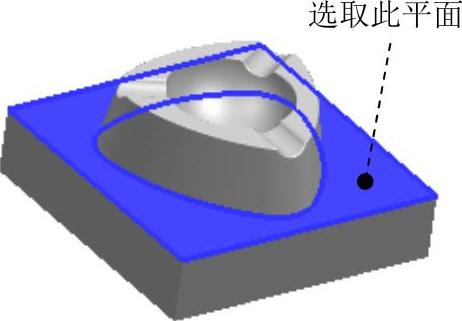

Step1.打开文件D:\ug90\work\ch08.09\paster.prt。图8.9.2 “部件中的材料”窗口Step4.在“部件中的材料”中创建贴图文件材料。图8.9.3 “材料编辑器”对话框图8.9.4 “部件中的材料”窗口Step5.给零件添加金属材料。在“部件中的材料”窗口选中材料PICTURE并右击,在弹出的快捷菜单中选取命令,再选取图8.9.7所示的模型表面,单击中键确认;添加完成后的模型效果图像如图8.9.8所示。图8.9.9 添加材料后的模型图8.9.10 添加材料后的模型说明:在随书光盘中可以找到本例完成后的效果图。......

2023-11-20

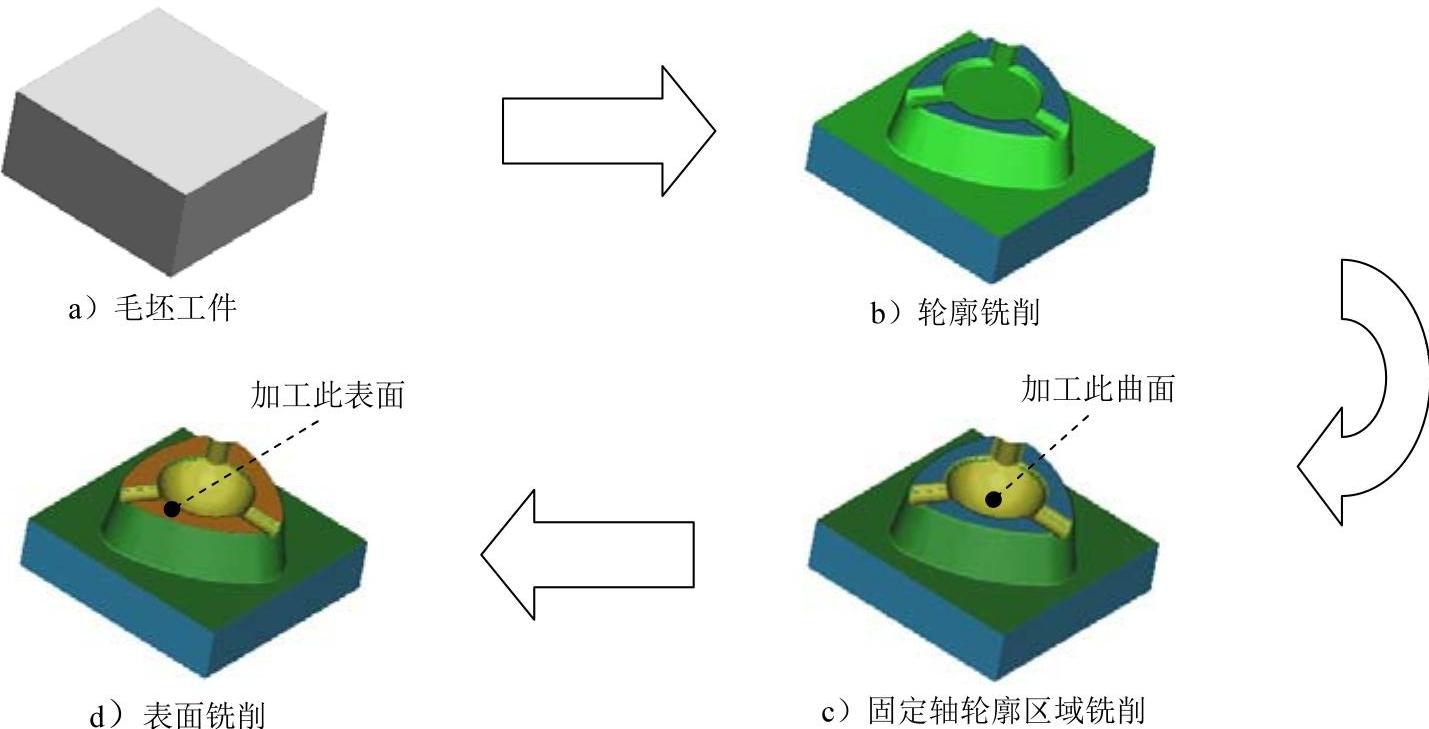

命令,在系统弹出的“加工

命令,在系统弹出的“加工 列表框中选择

列表框中选择 选项,单击

选项,单击

节点,系统弹出“MCS铣削”对话框。

节点,系统弹出“MCS铣削”对话框。 区域中选中

区域中选中

区域的

区域的 下拉列表中选择

下拉列表中选择 选项,单击“平面对话框”按钮

选项,单击“平面对话框”按钮 ,系统弹出“平面”对话框。

,系统弹出“平面”对话框。 的下拉列表中选择

的下拉列表中选择 选项,在

选项,在

按钮,系统返回到“MCS铣削”对话框,完成图12.4.2所示的安全平面的创建。

按钮,系统返回到“MCS铣削”对话框,完成图12.4.2所示的安全平面的创建。 按钮。

按钮。 节点下的

节点下的 ,系统弹出“工件”对话框。

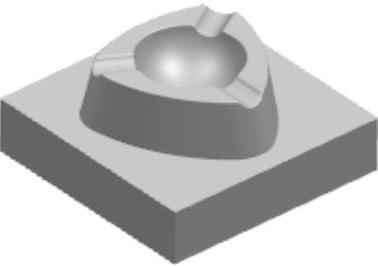

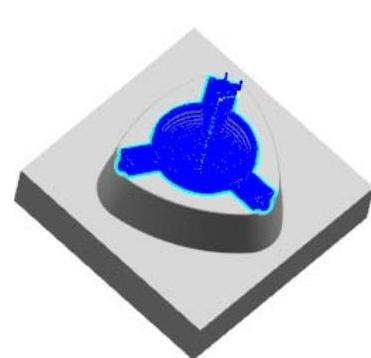

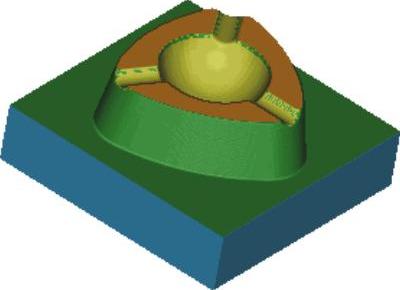

,系统弹出“工件”对话框。 按钮,系统弹出“部件几何体”对话框。在绘图区选取图12.4.3所示的几何体为部件几何体,在“部件几何体”对话框中单击

按钮,系统弹出“部件几何体”对话框。在绘图区选取图12.4.3所示的几何体为部件几何体,在“部件几何体”对话框中单击 按钮,完成部件几何体的创建。

按钮,完成部件几何体的创建。 按钮,系统弹出“毛坯几何体”对话框。

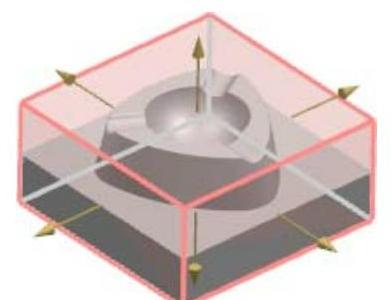

按钮,系统弹出“毛坯几何体”对话框。 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入数值2.0,其余采用系统默认参数设置值,此时图形区显示图12.4.4所示的毛坯几何体,单击

文本框中输入数值2.0,其余采用系统默认参数设置值,此时图形区显示图12.4.4所示的毛坯几何体,单击 按钮,系统返回“工件”对话框。

按钮,系统返回“工件”对话框。 按钮,完成几何体的创建。

按钮,完成几何体的创建。

命令,系统弹出“创建刀具”对话框。

命令,系统弹出“创建刀具”对话框。 下拉列表中选择

下拉列表中选择 选项,在“创建刀具”对话框的

选项,在“创建刀具”对话框的 区域中单击“MILL”按钮

区域中单击“MILL”按钮 ,在

,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入刀具名称MILL,然后单击

文本框中输入刀具名称MILL,然后单击 按钮,系统弹出“

按钮,系统弹出“ 文本框中输入数值8.0,在

文本框中输入数值8.0,在 文本框中输入数值1.0,其他参数采用系统的默认值。

文本框中输入数值1.0,其他参数采用系统的默认值。 按钮,完成刀具的创建。

按钮,完成刀具的创建。

命令,系统弹出“创建刀具”对话框。

命令,系统弹出“创建刀具”对话框。 下拉列表中选择

下拉列表中选择 选项,在“创建刀具”对话框的

选项,在“创建刀具”对话框的 区域中单击“BALLMILL”按钮

区域中单击“BALLMILL”按钮 ,在

,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入刀具名称BALLMILL,然后单击

文本框中输入刀具名称BALLMILL,然后单击 按钮,系统弹出“铣刀-5参数”对话框。

按钮,系统弹出“铣刀-5参数”对话框。 文本框中输入数值5.0,其他参数采用系统的默认值。

文本框中输入数值5.0,其他参数采用系统的默认值。 按钮,完成刀具的创建。

按钮,完成刀具的创建。

命令,系统弹出“创建工序”对话框。

命令,系统弹出“创建工序”对话框。 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“CAVITY_MILL”按钮

区域中单击“CAVITY_MILL”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 ,在

,在 下拉列表中选择

下拉列表中选择 ,在

,在 下拉列表中选择

下拉列表中选择 选项,采用系统默认的名称。

选项,采用系统默认的名称。 按钮,此时,系统弹出“型腔铣”对话框。

按钮,此时,系统弹出“型腔铣”对话框。 区域中的

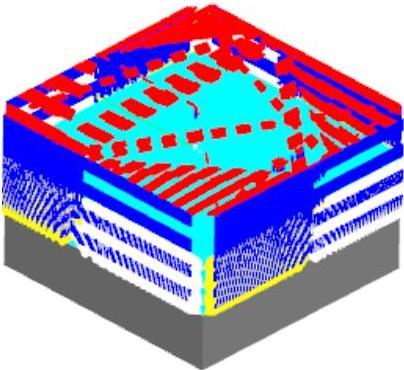

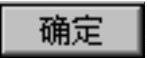

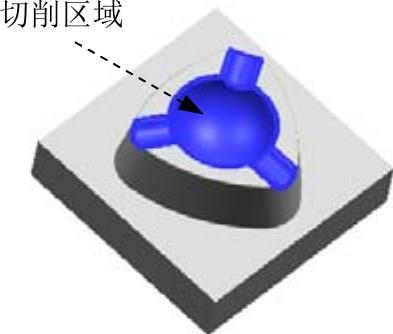

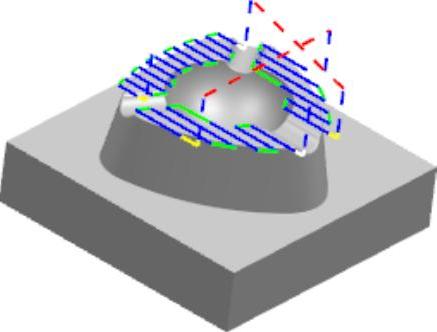

区域中的 按钮,系统弹出“切削区域”对话框,选取图12.4.5所示的面为切削区域。

按钮,系统弹出“切削区域”对话框,选取图12.4.5所示的面为切削区域。 按钮,系统返回到“型腔铣”对话框。

按钮,系统返回到“型腔铣”对话框。 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入数值20.0,在

文本框中输入数值20.0,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入数值0.5。

文本框中输入数值0.5。 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,其他采用系统默认设置值。

选项,其他采用系统默认设置值。 选项卡,在

选项卡,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,其他选项卡中的设置采用系统的默认值,单击

选项,其他选项卡中的设置采用系统的默认值,单击 按钮,系统返回到“型腔铣”对话框。

按钮,系统返回到“型腔铣”对话框。 区域中单击“非切削移动”按钮

区域中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。 选项卡,在

选项卡,在 区域

区域 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,其他参数按系统默认设置值,单击

选项,其他参数按系统默认设置值,单击 按钮完成进刀/退刀的设置。

按钮完成进刀/退刀的设置。 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。 文本框中输入值800,在

文本框中输入值800,在 文本框中输入数值250,其他采用系统默认设置值。

文本框中输入数值250,其他采用系统默认设置值。 按钮,完成切削参数的设置,系统返回到“型腔铣”对话框。

按钮,完成切削参数的设置,系统返回到“型腔铣”对话框。

命令,系统弹出“创建工序”对话框。

命令,系统弹出“创建工序”对话框。 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“CONTOURAREA”按钮

区域中单击“CONTOURAREA”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 ,在

,在 下拉列表中选择

下拉列表中选择 ,在

,在 下拉列表中选择

下拉列表中选择 选项,采用系统默认的名称。

选项,采用系统默认的名称。 按钮,此时系统弹出“轮廓区域”对话框。

按钮,此时系统弹出“轮廓区域”对话框。 区域中的

区域中的 按钮,系统弹出“切削区域”对话框,选取图12.4.8所示的面为切削区域。

按钮,系统弹出“切削区域”对话框,选取图12.4.8所示的面为切削区域。 按钮,系统返回到“轮廓区域”对话框。

按钮,系统返回到“轮廓区域”对话框。 区域的

区域的 下拉列表中的

下拉列表中的 选项,单击

选项,单击 按钮,系统弹出“区域铣削驱动方式”对话框。

按钮,系统弹出“区域铣削驱动方式”对话框。 区域的

区域的 下拉列表中选择

下拉列表中选择 选项;在

选项;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入数值0.1,在

文本框中输入数值0.1,在 下拉列表中选择

下拉列表中选择 选项。

选项。 按钮,系统返回到“轮廓区域”对话框。

按钮,系统返回到“轮廓区域”对话框。 区域中单击“非切削移动”按钮

区域中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。 选项卡,在

选项卡,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,其他参数采用系统的默认设置值,单击

选项,其他参数采用系统的默认设置值,单击 按钮完成进刀/退刀的设置。

按钮完成进刀/退刀的设置。 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。 文本框中输入数值1000,在

文本框中输入数值1000,在 文本框中输入数值250,其他采用系统默认设置值。

文本框中输入数值250,其他采用系统默认设置值。 按钮,完成切削参数的设置。

按钮,完成切削参数的设置。

命令,系统弹出“创建工序”对话框。

命令,系统弹出“创建工序”对话框。 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“FACE_MILLING”按钮

区域中单击“FACE_MILLING”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 ,在

,在 下拉列表中选择

下拉列表中选择 ,在

,在 下拉列表中选择

下拉列表中选择 选项,采用系统默认的名称。

选项,采用系统默认的名称。 按钮,系统弹出“面铣”对话框。

按钮,系统弹出“面铣”对话框。 区域中单击“选择或编辑面几何体”按钮

区域中单击“选择或编辑面几何体”按钮 ,系统弹出“指定面几何体”对话框。

,系统弹出“指定面几何体”对话框。 区域中的“面边界”按钮

区域中的“面边界”按钮 被按下,选取图12.4.11所示的模型表面为面边界。

被按下,选取图12.4.11所示的模型表面为面边界。

按钮,系统返回到“面铣”对话框。

按钮,系统返回到“面铣”对话框。 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入数值75.0,

文本框中输入数值75.0, 文本框中输入数值1.0,在

文本框中输入数值1.0,在 文本框中输入数值0.0,在

文本框中输入数值0.0,在 文本框中输入数值0.0。

文本框中输入数值0.0。 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。 选项卡,在

选项卡,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框输入数值180.0,其他参数采用系统的默认设置值。

文本框输入数值180.0,其他参数采用系统的默认设置值。 选项卡,在

选项卡,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,系统返回到“面铣”对话框。

按钮,系统返回到“面铣”对话框。 区域中单击“非切削移动”按钮

区域中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。 选项卡,在

选项卡,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,其他参数采用系统的默认设置值,单击

选项,其他参数采用系统的默认设置值,单击 按钮,完成进刀/退刀的设置。

按钮,完成进刀/退刀的设置。 区域中单击“进给率和速度”按钮

区域中单击“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。 文本框中输入数值1500,在

文本框中输入数值1500,在 文本框中输入数值250,其他采用系统默认设置值。

文本框中输入数值250,其他采用系统默认设置值。 按钮,完成切削参数的设置,系统返回到“面铣”对话框。

按钮,完成切削参数的设置,系统返回到“面铣”对话框。

命令,保存文件。

命令,保存文件。

相关推荐