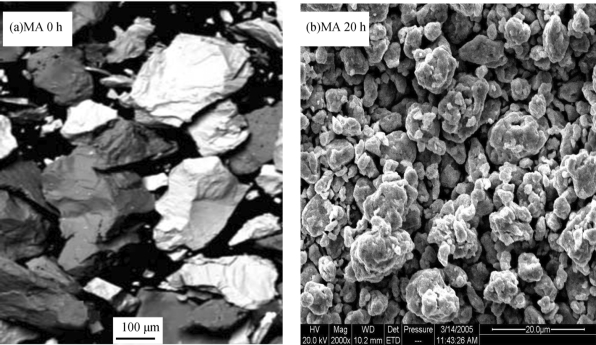

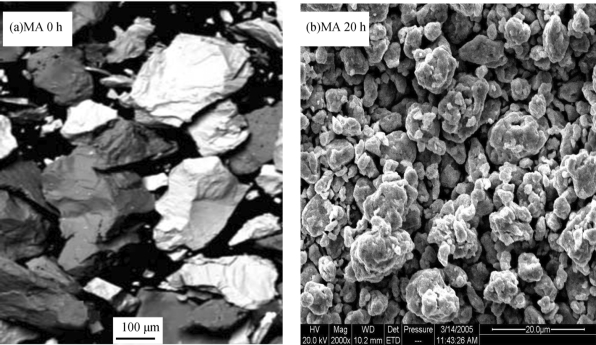

【摘要】:Mo 相对于Nb 和Cr 而言,属于脆性金属,在机械合金化的过程中不容易首先发生变形、断裂。从图6-2 中可以观察到机械合金化后的Nb-Cr-Mo 混合粉末有一定的团聚现象,这是由于受纳米微颗粒表面活性作用,机械合金化后的粉末形成带有若干弱连接界面的、尺寸较大的团聚体。图6-2Nb-Cr 原始粉末与球磨20 h 后成分E 的粉末形貌

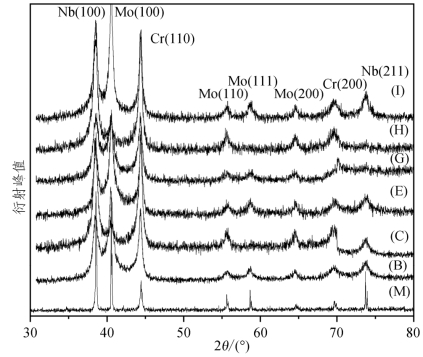

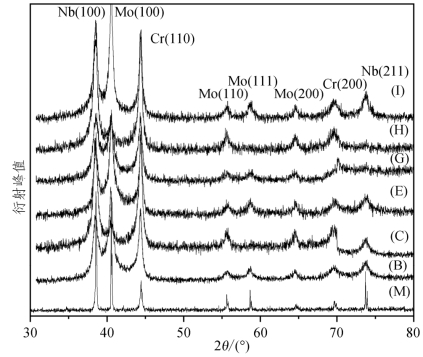

如图6-1 所示为成分编号为A、B、D、F、G 和H 在球磨20 h 后粉末的X 射线衍射谱。从图中可见,原始Nb、Cr 和Mo 元素粉的衍射峰尖锐,在球磨过程中衍射峰开始宽化,强度也逐渐下降。经20 h 高能球磨后,与第3章添加Ni 的XRD 结果明显不相同,各衍射峰只是明显宽化,只有H 和G 成分的Nb(211)衍射峰明显消失,出现部分非晶。Nb 的原子半径比Cr 大,Nb原子固溶到Cr 原子中会使Cr 的衍射峰向低角度方向移动;而Mo 原子半径比Cr 大、比Nb 小,Nb 原子固溶到Mo 原子中会使Mo 的衍射峰向低角度方向移动。从图中还表明Cr(110)、Mo(100)衍射峰的低角侧出现“扩散坡”,说明Nb 既固溶到Cr 又固溶到Mo 中。Mo 相对于Nb 和Cr 而言,属于脆性金属,在机械合金化的过程中不容易首先发生变形、断裂。

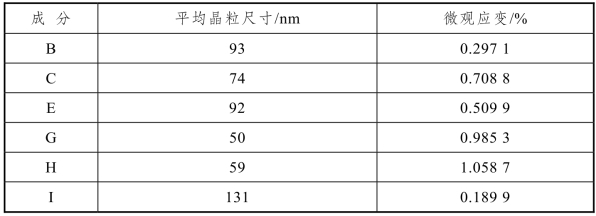

宽化现象是由晶粒细化和点阵应变增加引起的。衍射峰在MA 过程中的逐渐宽化说明球磨粉的晶粒在逐渐细化,点阵应变在逐渐增加。由于粉末颗粒反复受球磨介质的机械碰撞,不断地发生变形,冷焊和断裂交替进行。该过程反复进行的结果,一方面使粉末晶粒细化;另一方面使粉末颗粒引入大量的塑性变形,各层内积蓄了使原子扩散所需的空位、位错等缺陷,不同组元的扩散距离也接近原子级水平,晶格畸变严重,点阵应变增加。晶粒细化和点阵应变增加使衍射峰发生物理宽化。通过XRD 数据计算成分B、C、E、G、H 和I 混合粉末机械合金化20 h 后的平均晶粒尺寸和微观应变(见表6-2)表明,平均晶粒尺寸在50~131 nm,微观应变在1.058 7%以内,与添加Ni 合金化相比,微观应变要小,这是Mo 和Ni 原子半径及物理性质不同造成的。

图6-1 成分编号为A、B、D、F、G 和H 的混合粉末球磨20 h 的X 射线衍射谱,其中的(M)为成分E 的原始粉末衍射谱

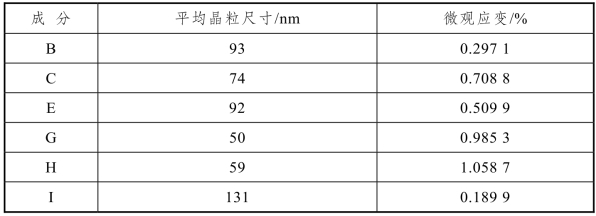

表6-2 成分B、C、E、G、H 和I 粉末MA 20 h 的平均晶粒尺寸及微观应变(www.chuimin.cn)

如图6-2(a)所示为Nb-Cr 原始粉末的SEM 照片,为棱角尖锐的石头状,颗粒粗大;如图6-2(b)所示为成分E 混合粉末球磨20 h 后的形貌,颗粒棱角明显钝化,外形向近球形状演变,团聚现象比较严重。从图6-2 中可以观察到机械合金化后的Nb-Cr-Mo 混合粉末有一定的团聚现象,这是由于受纳米微颗粒表面活性作用,机械合金化后的粉末形成带有若干弱连接界面的、尺寸较大的团聚体。原始Nb、Cr 粉末颗粒可根据原子序数衬度明显地区别开来,从图 6-2(a)中可辨别亮白色和暗灰色颗粒分别为Nb、Cr,在图6-2(b)中衬度基本消失,说明混合粉末成分趋于均匀化。

图6-2 Nb-Cr 原始粉末与球磨20 h 后成分E 的粉末形貌

相关推荐