背散射电子照片显示的是合金中成分均匀的部分,C14 相的树枝形态表明它是初晶相。在图中一些区域可观察到C14 相被μ相所包围,这意味着C14 相是初晶相。这三个合金X 射线衍射分析的结果显示C14相为主相,而没有其他Laves 相存在的明显迹象。尤其当样品中C14 是主相,含有少量的C15 和C36 相时,强度很大的C14 相衍射峰将掩盖其他Laves 相的衍射峰,而使其他Laves 相无法分辨。......

2023-11-08

从图5-4 中可知,所有热压试样的致密度都在91%以上,成分D 具有比较理想的致密度,达到了97.79%。这可能是因为Ni 的熔点(1 453 °C)相对Nb(熔点为2 468 °C)和Cr(熔点为1 857 °C)而言比较低,在1 250 °C的热压烧结温度下处于塑性状态,塑性流动引起的颗粒重排是主要致密化机制,能促进NbCr2-Ni 合金的致密化,而在烧结的后期则能加快扩散迁移。

从图5-8 中可知,合金元素Ni 的添加对Laves 相NbCr2 化合物的力学性能有较大影响,当Ni 的添加量为1%、10.0%、20.0%对断裂韧性不利;当Ni 的添加量为3.0%、5%、35.0%有利于改善断裂韧性,尤其以5%效果最好,而该化合物的维氏硬度值也较高,说明强度高、综合性能好。与熔铸法[7]制备的Laves 相NbCr2 合金(断裂韧性为1.5 MPa·m1/2)相比,所有试样的断裂韧性都有了大幅度的提高。而对富Cr 和富Nb 的Nb-Cr 合金体系,经Ni 合金化后,增韧效果进一步提高。

材料的断裂韧性是材料强度和塑性的综合表现,是断裂过程(裂纹萌生与扩展)所需能量的参量[6]。Laves 相NbCr2 的本征脆性导致了室温韧性低,在受力状态下位错难以滑移产生塑性变形松弛应力,因而断裂大多是晶粒晶界破坏造成的。而添加合金元素后,改变了化合物化合键特性和位错运动的阻力,使得增韧机制极其复杂,本实验中Ni 合金化的增韧机制只要表现在以下四个方面。

(1)晶粒细化增韧。

Davidson 等[5]采用快速凝固先进制备技术获得的Nb-Cr-Ti 化合物的晶粒尺寸仅为2 μm,而采用机械合金化和热压的工艺制备NbCr2-Ni 试样晶粒达到纳米级,如采用XRD 数据计算NbCr2-5%Ni 块体试样的平均晶粒尺寸在250 nm 以内。混合粉末在机械力的作用下,不断产生新生原子面,并使形成的层状结构不断细化,提高了粉末的表面能和晶格畸变能,从而缩短了固态粒子间的相互扩散距离,加速合金化过程。采用热压工艺则集粉末成型和烧结一体,可以缩短烧结时间减少晶粒长大。经热压烧结后化合物颗粒尺寸得到有效的细化,单位体积中的晶粒数量越多,合金的变形量可以分布在更多的晶粒中,晶粒间的变形比较均匀、晶粒内位错塞积数目减少,大大减少了应力集中。同时,界面相对于两侧的晶粒而言,是排列的畸变区,起着抑制裂纹扩展的势垒作用,晶粒越细,意味着晶界越多、界面面积比例越大,增加了裂纹扩展路径,需要消耗的能量越大,由Hall-Petch 公式可知,材料的硬度和强度随着晶粒尺寸的减少而增大,抑制裂纹扩展的能力越强。如图5-10 所示断口组织照片也证实了细晶韧化的效果,在NbCr2-Ni 试样断口上观察到了解理台阶,并且在解理台阶上分布着因细晶粒沿晶断裂后遗留的韧窝花样,如图5-10(b)中箭头所示,由于晶粒的强度和弹性模量一般比晶界高,晶粒拔出将吸收一部分能量,使断裂韧性提高。

(2)原子替代增韧。

从图5-7 中能谱分析的结果可以看出,区域1、2 和4 中Nb 的含量都保持在30%~39%,说明添加5%Ni 的NbCr2-Ni 化合物中,Ni 代替Cr 的位置,形成细小的Nb(Cr,Ni)2 相,界面增加,位错运动以绕过或切割形式通过第二相粒子更容易,从而提高了韧性,如图5-13 所示。另外一方面,从原子半径的角度考虑,Cr、Ni 和Nb 的原子半径分别为1.282 Å、1.25 Å和1.45 Å,Cr 和Ni 原子半径之间的绝对值(RCr-RNi)/RNi 为2.56%,而Nb 和Ni 原子半径之间的绝对值(RNb-RNi)/RNi 为16%。因此,Ni 代替Cr 有利于形成稳定性的Laves 相,降低体系的能量。由于Ni 的原子半径比Cr 小,如图5-13 中的箭头所示,能够在一定程度上松弛Laves 相的拓扑密排结构,位错滑移容易进行,达到增韧的效果。

图5-13 变形的α、c、β 中的原子结构

(3)固溶强化增韧。(www.chuimin.cn)

从图5-7 中能谱分析的区域3 中可以表明,Ni 的含量为9.31%,这可能是化学反应没有充分进行的结果,但是区域3 在组织中的含量非常少。这些未充分反应的颗粒弥散分布在基体中,有利于避免裂纹尖端的应力集中,起钉扎裂纹的作用,而且在热压烧结的过程中,少量Ni 被挤推至晶界处或包裹在晶粒内,形成“内晶型”结构,能够抑制晶粒的长大,从而对合金的力学性能具有固溶强化的作用。

(4)裂纹桥接和偏转增韧。

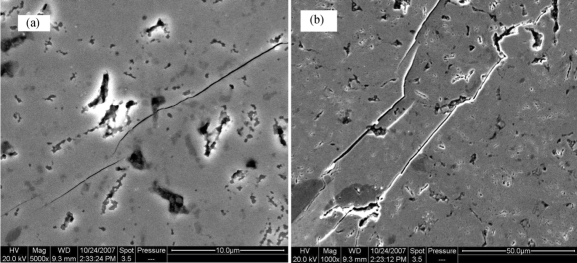

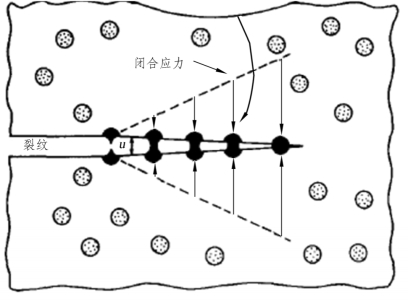

如图5-14 所示为NbCr2-5%Ni 合金表面压痕裂纹扩展的形貌。从图中可以看出,裂纹扩展时出现微桥接和偏转。裂纹微桥接是一种裂纹尖端尾部效应,是由于固溶颗粒或第二相粒子等显微结构联结裂纹的两个表面并提供一个使两个表面裂纹相互靠近的闭合应力,导致应力强度因子随裂纹扩展而增加[9]。裂纹偏转也是一种裂纹尖端效应,是指在裂纹的扩展过程中当裂纹前端遇到固溶颗粒或第二相粒子等显微结构时发生的倾斜和扭转[8],如图5-15 所示。脆性固体材料一般都包含相当数量、大小不等的微观结构缺陷,这些缺陷都可以近似处理为裂纹,裂纹的存在导致局部应力集中。NbCr2-5%Ni 合金的裂纹与固溶的微量Ni 和Nb(Cr,Ni)2 相颗粒周围应力场的相互作用,引起裂纹微桥接和偏转,裂纹扩展需吸收更多的能量。从图5-14(a)中可见,裂纹偏转后桥接,宽度很快变窄乃至消失;从图5-14 中还可观察到裂纹的分叉现象,这些复杂的裂纹扩展方式将在较大程度上吸收裂纹扩展能,因而断裂韧性增加。

图5-14 NbCr2-5%Ni 合金的表面裂纹路径

由上述分析可知,合金元素Ni 的加入提高了Laves 相NbCr2 材料的断裂韧性,其韧化机制有细化晶粒、原子替代、固溶强化及裂纹桥接、偏转等。

图5-15 裂纹偏转示意图

背散射电子照片显示的是合金中成分均匀的部分,C14 相的树枝形态表明它是初晶相。在图中一些区域可观察到C14 相被μ相所包围,这意味着C14 相是初晶相。这三个合金X 射线衍射分析的结果显示C14相为主相,而没有其他Laves 相存在的明显迹象。尤其当样品中C14 是主相,含有少量的C15 和C36 相时,强度很大的C14 相衍射峰将掩盖其他Laves 相的衍射峰,而使其他Laves 相无法分辨。......

2023-11-08

Mo 和V 元素可有效地提高NbCr2 基化合物的高温压缩变形能力,并且略微降低了BDTT[28]。合金元素Al、Ni、Co、Fe 对所有成分合金的室温屈服强度和延性都没有产生显著影响。在1 000 °C 高温时,合金元素Re 显著提高含12%Nb和5.6%Nb 合金的屈服强度,其他合金元素则降低屈服强度,压缩实验的结果说明Re 是有效提高Cr-Nb 化合物力学性能的元素。合金化对Cr-NbCr2 屈服强度的影响主要有两个途径,一是增加Laves相的体积分数,二是对富Cr 相的固溶强化。......

2023-11-08

图2-1Laves 相NbCr2 金属间化合物的X 射线衍射谱如图2-2 所示为根据X 射线衍射谱计算出的C15 结构NbCr2 的晶格常数,实线代表理论值,黑点表示经过计算得到的实验值。为了进一步分析Laves 相NbCr2 金属间化合物中的缺陷结构,采用排水法测量了试样的密度。图2-3Laves 相NbCr2 合金密度与成分的关系由于AB2 型Laves 相金属间化合物属于拓扑密排结构,在三种晶体结构中,每种晶体结构具有相同的基本堆垛单元。......

2023-11-08

C15 型立方结构的Laves 相TaCr2 化合物的空间群为Fd3m[3]。不过目前还没有获悉TaCr2 弹性模量和层错能的实验数据。合金化对Laves 相TaCr2 抗氧化能力的影响,作者已在文献[47]中总结。......

2023-11-08

经20 h 高能球磨后,与第5~7章添加单种元素的XRD 结果有很大差别。通过XRD 数据计算成分A、B、C 和D 混合粉末机械合金化20 h 后的平均晶粒尺寸和微观应变表明,平均晶粒尺寸在100~110 nm,微观应变在0.4%~0.55%,与添加单种元素合金化相比,平均晶粒尺寸及微观应变的变化范围小。表8-2成分A、B、C 和D 粉末MA 20 h 的平均晶粒尺寸及微观应变......

2023-11-08

合金元素对缺陷的影响。在NbCr2 中加入合金元素,可以改变Laves 相或第二相的电子浓度及分布、晶格常数,形成空位缺陷,导致晶格畸变,改变堆垛层错能和位错形态等,从而改变Laves 相或第二相的化合键特性和位错运动阻力。合金元素对相变及相稳定性的影响。合金元素V 能够宽化C15 Laves 相区,加入含量超过30%时,形成三元C15Nb2 相[26]。......

2023-11-08

从图5-1 中可见,原始Nb、Cr 和Ni 元素粉的衍射峰尖锐,在球磨过程中衍射峰开始宽化,强度也逐渐下降。这是因为Ni相对于Nb 和Cr 而言,属于延性金属,在机械合金化的过程中容易首先变形、断裂,并且固溶到Nb 或Cr 原子中,破坏Nb 及Cr 完整的晶格结构。从图5-3 中可以观察到机械合金化后的Nb-Cr-Ni 混合粉末有一定的团聚现象,这是由于受纳米微颗粒表面活性作用,机械合金化后的粉末形成带有若干弱连接界面的、尺寸较大的团聚体。......

2023-11-08

机械合金化是近年来材料工作者重视的一种制备技术,经过高能球磨的Nb-Cr合金粉末,参照Mechanical半经验模型理论[99],建立了Nb-Cr系机械合金化过程的热力学模型,对Nb-Cr粉末进行热力学计算,并与实验结果进行了对比分析。2)Nb/2CrMA 热力学计算结果根据建立的热力学模型,分别计算了Nb/2Cr粉末不同状态的形成焓和自由能。如图1-6所示为高能球磨20 h后化学配比Nb-Cr粉末体的二次电子像及能谱。球磨时,Nb/2Cr粉末先以无序固溶体的形式存在,随着球......

2023-11-08

相关推荐