单片机是将CPU+ROM+RAM+I/O集成在一块小小的芯片上,这种结构使用非常灵活,可以“嵌入”任何控制对象内,组成嵌入式系统。单片机中的片内程序存储器是一种可编程可擦除的只读存储器。通用计算机的CPU主要是进行高速数据处理。单片机体积很小,可以直接“嵌入”到机器的控制板上,实际上就是将计算机系统嵌入到机器内,组成所谓的“嵌入式系统”。......

2025-09-30

在一切准备好后即可进行实际装焊。从大量的实践来看,控制装焊的风险是最重要的。一定要避免出现全部装焊完成,但上电后无反应或显示错误,机器不能正常运行。为此,我们采用逐次逼近,边焊边试的操作方法,保证读者能100%按质量完成整机装焊。

1.工艺要求

1)每一只元器件要按电路板元器件面标示的编号位置进行放置,焊接点的操作必须在焊接面进行,千万不能将元器件装反。

2)对电阻、晶体管、发光二极管焊完后应进行在板测试,不管在任何时间,加焊前都要将所有芯片取下。

3)对元器件加焊时,应先焊第1引脚,或对角线,验证正确后,再焊其余引脚。键只需在元件面加焊对角两点,以利于维修。

4)对电解电容、发光二极管要注意极性,对电阻排要注意对准电源端。

2.第1步,装焊单片机最小系统

1)逐次装焊下列元器件:U2-IC插座(40引脚),电源指示灯L1(绿色),电阻R17、R23、R18,电解电容C6,电源开关K1,晶体XL,RST键,电源插座T1,U3-IC插座(14引脚),共11只。其中晶体要先焊好插针,再将晶体焊在插针上,以便容易更换。

2)准备。现在已做成了一个单片机最小系统。下面要准备测试这个系统是否能运行。首先将随机提供的STC单片机芯片插放到插座U2上,将74HC164芯片插放到插座U3,连接直流5V电源到电源插座T1。

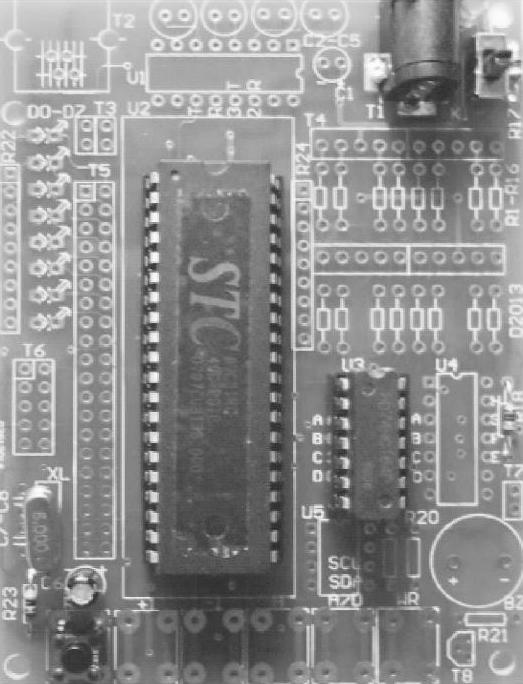

3)测试。闭合电源开关K1,绿色指示灯L1亮,单片机系统冷启动,开始执行程序。轻按一下RST键,让单片机重新复位。用逻辑笔测试U3-74HC164的引脚13、12、11、10、6、5、4、3的状态,应为11000110。逻辑笔的红色指示灯亮为逻辑1,绿色指示灯亮为逻辑0。这一串编码就是十六进制码的C6H。也就是字符“C”的字形码。若手上无逻辑笔,也可用数字万用表的直流电压挡测试,+5V为逻辑1,0V为逻辑0。若不能显示以上状态,应立即断开电源开关K1,逐项检查。特别是焊接是否正常,直到显示达到以上要求为止,否则不能进行下一步。如果直接进行下一步会相当危险,可能导致整板报废。这一步的完成结果如图1-8所示。

图1-8 第1步完成图

4)断开电源,取下所有芯片。

3.第2步,装焊数码管显示器

1)逐次装焊下列元器件:电阻R1~R16,电阻排R24,插座U4,数码管插针座T4。注意T4要上下朝同一方向安装。

2)将STC单片机插放到U2,将74HC164小心插放到U3和U4上。

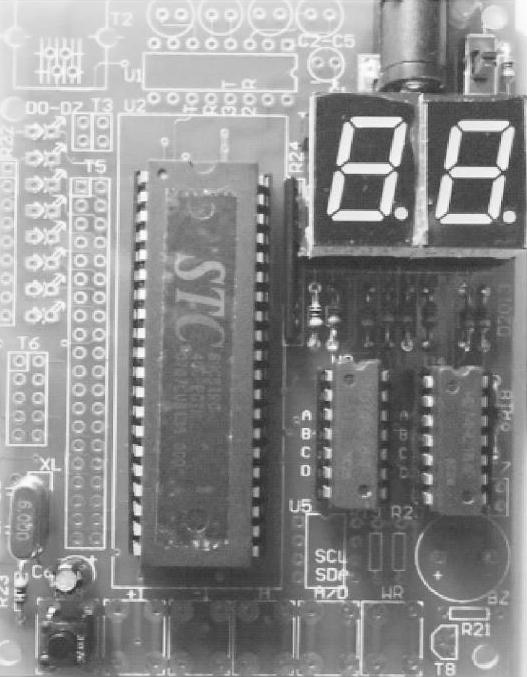

3)测试。闭合K1,系统冷启动,绿色指示灯L1亮,单片机开始执行程序。用逻辑笔测试U3输出端h、g、f、e、d、c、b、a(引脚13,12,11,10,6,5,4,3)的逻辑状态应为1100 0110;U4的输出端h、g、f、e、d、c、b、a(引脚13,12,11,10,6,5,4,3)的逻辑状态应为1111 1111,这就是字形码“C”。证明单片机运行正常。断开电源,将数码管插放到插座T4上,闭合电源,按RST键,应显示“C”。若显示不正常,应检查各段电阻及数码管的插座T4是否正常,直到显示“C”为止。若达不到要求不能进行下一步。第2步完成结果如图1-9所示。

4)断开电源,取下所有芯片。(https://www.chuimin.cn)

4.第3步,装焊存储器

1)逐次装焊下列元器件:电阻R19、R20、R21,插座U5(8引脚),键(+1,-1,H,A/D,WR),晶体管T8(9012),蜂鸣器BZ。

2)插放芯片U2、U3、U4、U5及数码管。

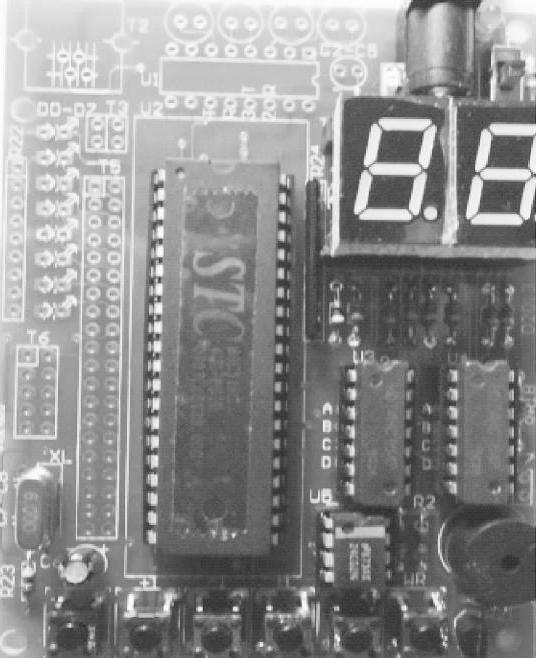

3)测试。闭合电源,系统冷启动,绿色指示灯L1亮,单片机开始执行程序。数码管应显示“C”,按A/D键显示“00.”抬起显示“FF”。按+1键,显示变为00。按WR键,发出“嘟”的声响,证明单片机运行正常。否则应立即断开电源,逐项检查,直到正常为止。达不到要求不能进行下一步。第3步完成结果如图1-10所示。

图1-9 第2步完成图

图1-10 第3步完成图

4)断开K1,取下所有芯片。若前3步装焊完成,并检验正常,就证明整机关键性能已经合格,剩下的部分对性能的影响已经不重要了,可以放心地完成剩余的工作。

5.第4步,装焊余下的所有元器件

1)逐次装焊下列元器件:8个发光二极管D7~D0(排列从高位到低位应为红、绿、黄、蓝、红、绿、黄、蓝),U1-IC插座(16引脚),独石电容C1(104)、C2(105)、C3(105)、C4(105)、C5(105),瓷片电容C7、C8,通信插座T2,电阻排R22,插针T5、T6,T3空。

注意:D7~D0要上下左右排列整齐,如发现距离过近,可稍微抬高一点。

2)测试。不插入所有芯片,闭合电源,用鳄鱼夹子线一端接地,另一端碰触U2的1~7引脚,D7~D0灯应正常点亮。断开电源,将所有芯片安到插座上,再闭合电源,系统冷启动,绿色指示灯L1亮,单片机开始执行程序。按第3步3)操作,应正常显示。

3)最后加上4套M2螺栓螺母。

整机装焊完成,如图1-11所示。

用酒精和布条将电路板焊接面遗留的松香擦干净。至此,实验机全部装焊完成。但此时不要装入芯片和数码管。

相关文章

单片机是将CPU+ROM+RAM+I/O集成在一块小小的芯片上,这种结构使用非常灵活,可以“嵌入”任何控制对象内,组成嵌入式系统。单片机中的片内程序存储器是一种可编程可擦除的只读存储器。通用计算机的CPU主要是进行高速数据处理。单片机体积很小,可以直接“嵌入”到机器的控制板上,实际上就是将计算机系统嵌入到机器内,组成所谓的“嵌入式系统”。......

2025-09-30

Step1.将工作目录设置至D:\proewf5.2\work\ch05.03,打开文件local_push.prt。在系统的提示下,选择DTM1基准平面为草绘平面,然后单击命令,进入草绘器后,绘制图5.3.2所示的圆,然后单击“完成”按钮,退出草绘器。在系统的提示下,选择图5.3.3所示的模型表面为局部推拉的曲面。图5.3.1 设置草绘平面图5.3.2 截面图形图5.3.3 选取局部推拉的曲面说明:尺寸7.5为突起物的顶点到DTM1的距离,而变形平面到DTM1的距离值为9。......

2025-09-29

环形折弯特征将实体、非实体曲面或基准曲线转换成环形(旋转)形状。用于定义环形折弯特征的强制参数有轮廓截面、中性平面的折弯半径以及折弯几何。1)打开组选项卡并选择选项,如图6-75所示,系统弹出环形折弯控制板。图6-76 选项卡图6-77 轮廓截面5)在控制板中输入折弯半径为“150.00”并按Enter键确认,单击按钮形成如图6-78所示的特征。图6-82 环形折弯图6-83 对话框......

2025-09-29

图11-41 新建工程界面2.模块FB的声明为了编写程序,需要在模块FB声明窗口中对模块FB进行声明。单击该按钮后会显示模块型号选择列表,从列表内选择“QX40”模块,如图11-43所示。按照先前的方法定义两个常量,分别是“40”和“55”,定义一个变量“TIC001.SV”,随后根据图示使用连线工具进行连接。图11-60 定义注释5.程序编译1)单击工具栏的图标,也可以通过点击菜单的“Convert(转换)”→“Cold-start Compile”执行操作,如图11-61所示。......

2025-09-29

Stage1.创建工序类型Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。在区域中单击右侧的“显示”按钮,在图形区会显示与之对应的几何体,如图4.3.6所示。图4.3.5 “插铣”对话框图4.3.6 显示几何体●:用于定义切削层之间的最小距离,用来控制插削层的数目。Step4.单击按钮,完成进给率和速度的设置,系统返回到“插铣”对话框。......

2025-09-29

图1.13“安全选项”对话框5.关闭图形文件和退出AutoCAD“关闭”命令只关闭当前启动的绘图窗口,只是结束对当前编辑的图形文件的操作,可以继续运行AutoCAD软件,编辑其他打开的图形文件;“退出”命令是退出AutoCAD程序,结束所有的操作。......

2025-09-30

BFM1013柴油机上装用单体喷油泵,为燃料供给系统中的重要总成,各单体泵互相独立,统一由一个供油齿条控制。各个单体泵分别装在气缸体左侧的相应的安装孔中,由两个紧固定螺栓固定,并由凸轮轴上的相应凸轮驱动,因此驱动喷油又是单独的。②安装单体泵时要逐个进行,先将所要安装的单体泵下面的驱动凸轮转到其基圆位置,再将调好的单体泵放入气缸体的单体泵安装孔中。④用一个扳手逆时针方向缓慢转动单体泵,直到转不动为止。......

2025-09-30

图3-2a所示的弯起钢筋,其放大样操作步骤如下:1)先画一根水平直线并截取长度为300mm,在线段两端分别用量角器量出30°和45°角,画出斜线,如图3-2b所示。曲线钢筋放样操作步骤如图3-5所示。鱼腹式吊车梁主筋放大样的操作步骤如下:图3-5 曲线钢筋放样操作步骤图3-6 鱼腹式吊车梁主筋图1)以构件曲线与垂直中心线的交点为坐标原点,过该点画一水平线即为横坐标,以坐标原点为起点沿水平方向将吊梁分为6段,并在水平上准确标出分点。......

2025-09-30

相关推荐