目前,尚没有能够全面反映混凝土拌和物和易性的测定方法。在测量坍落度的同时,通过目测可检查拌和物的黏聚性和保水情况,评定其可塑性与稳定性,以便较全面地评定塑性混凝土拌和物的和易性。当水灰比过小时,会使施工困难,不能保证混凝土的密实性。增加水灰比会使流动性加大,但水灰比过大,又会造成混凝土拌和物的黏聚性和保水性不良,产生泌水、离析现象,并严重影响混凝土的强度及耐久性。......

2023-11-07

防渗墙是修建在挡水建筑物透水地层中防止渗透的地下连续墙,它的实际应用,却远远超出了防渗的范围,除了用来控制闸坝基础的渗流外,还用于坝体的防渗和加固、泄水建筑物下游基础的防冲、水工建筑物基础的承重、地下水库的修筑等。

防渗墙之所以得到如此广泛的应用,主要原因是由于它具有结构可靠、防渗效果好、能适应多种不同的地层条件、施工方便、造价低等优点。

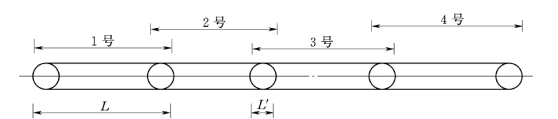

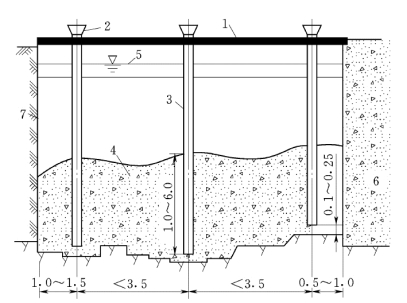

防渗墙的基本型式是槽孔型。它是由一段段槽孔套接而成的地下墙。先施工的槽孔称一期槽孔,后施工的称二期槽孔,一期、二期槽孔套接而成一道连续墙,如图10-19所示。

槽孔的厚度,也就是防渗墙的有效厚度d,除了结构方面的要求外,要决定于筑墙材料和筑墙方法。一般混凝土、黏土混凝土防渗墙,d 为60~80cm。

图10-19 槽孔型防渗墙

1 号、3 号—一期槽孔;2号、4号—二期槽孔

槽孔的长度L 在可能条件下宜尽量加长,以减少槽孔之间的接头数目,提高墙身的整体性。但是,由于墙基地形地质条件的限制以及施工能力、施工机具等因素的影响,槽孔又不能太长。一般说来,一个槽孔最好坐落在地形起伏不大、地层性质比较接近的地段上。在容易塌孔、容易漏浆、地下水流速较大的地段,宜采用较短的槽孔;施工能力较弱,墙身较深的槽孔,为了缩短成槽时间,亦以采用较短的槽孔为宜。一般L 为5~9m。

防渗墙的应用范围、构造型式和筑墙材料虽然不尽相同,但其施工过程却基本类似,主要包括以下几个过程:①造孔前的准备工作;②泥浆固壁进行造孔;③终孔验收和清孔换浆;④修筑防渗墙;⑤全墙质量验收等。现就其中的一些主要问题说明如下。

(一)造孔准备

造孔前应根据防渗墙的设计要求,做好槽孔的定位、定向工作,并沿防渗墙轴线安设导向槽,用以控制造孔的方向,支撑上部孔壁。槽板可用木料、条石、灰拌土或混凝土制成。导向槽的净宽一般等于或略大于防渗墙的设计厚度,高度以1.5~2.0m为宜。为了维持槽孔的稳定、防止地表积水倒流和便于自流排浆,其顶部高程要高于两侧地面高程。导向槽安设好后,在槽侧铺设钻机轨道,安装钻机,修筑运输道路,架设动力和照明线路以及供水供浆管路。

(二)泥浆固壁并造孔

1.泥浆的作用

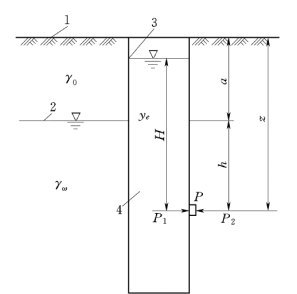

为了确保防渗墙的施工质量,在造孔成墙过程中必须维持槽孔孔壁的稳定。工程中常用泥浆固壁来解决这个问题。泥浆固壁的原理如图10-20所示。由图可见,孔壁任一点土体P 的极限平衡条件为:

图10-20 泥浆固壁原理示意图

1—地面;2—地下水面;3—泥浆液面;4—泥浆

式中 P1——泥浆压力,Pa;

P2——地下水压力和土压力之和,Pa;

re——泥浆密度,kg/m3;

r——水密度,kg/m3;

r0——土的干密度,kg/m3;

rw——土的饱和密度,kg/m3;

K——土的侧压力系数,![]() ,其中φ为土的内摩擦角;

,其中φ为土的内摩擦角;

其他符号均见图示。

泥浆除了固壁作用外,在造孔过程中,尚有悬浮岩屑和冷却润滑钻头的作用;成墙以后,渗入孔壁的泥浆和胶结在孔壁的泥皮还有防渗作用。

2.造孔

造孔常用冲击式钻机或回转式钻机进行。

开挖槽孔用的钻挖机械型式很多,就钻挖方式来看,主要有冲击式、回转式和抓挖式三种以及这三种方式的组合。钻挖时,为了提高工效,通常将一个槽段划分成主孔和副孔,然后采用钻劈法、钻抓法或分层钻进等方法成槽。(www.chuimin.cn)

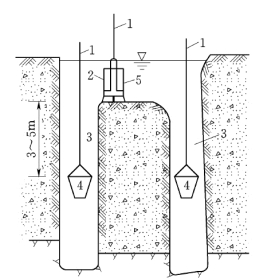

(1)钻劈法又称“主孔钻进、副孔劈打”法,如图10-21 所示。它是利用冲击式钻机的钻头自重,先冲击钻凿主孔,然后用同样的钻头劈打副孔两侧,用抽砂筒及接砂斗出渣。这种方法一般要求主孔先导8~12m,适用于砂卵石或其他地层。

图10-21 主孔钻进、副孔劈打法

1—钢丝绳;2—钻头;3—主孔;4—接砂桶;5—副孔

图10-22 主孔钻进、副孔抓取法

1—抓斗;2—抓斗的抓挖部分;3—接头管;4—混凝土;5—混凝土浇筑导管

(2)钻抓法又称“主孔钻进、副孔抓取”法,如图10-22 所示。它是先用冲击钻或回转钻钻凿主孔,然后用抓斗抓挖副孔。它适用于粒径较小的松散地层。

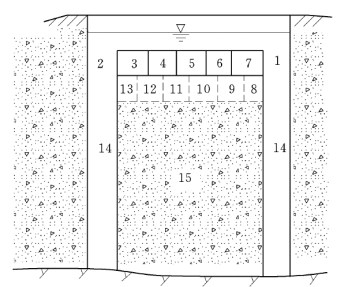

图10-23 回转钻进分层成槽法

1~13—分层钻进顺序;14—端孔;15—分层平挖部分

(3)用回转式钻机造孔,常采用分层成槽法,如图10-23 所示。分层成槽时,槽孔两端应领先钻进。它是利用钻具的重量和钻头的回转切削作用,按一定程序分层下挖,用砂石泵经空心钻杆将土渣连同泥浆排出槽外。

以上各种造孔方法,都是采用泥浆固壁在泥浆液面下钻挖成槽的。在造孔过程中,要防止掉钻、卡钻、埋钻等事故发生;必须经常注意泥浆液面的稳定,发现严重漏浆,要及时补充泥浆,采取有效的止漏措施;及时排除废水、废浆、废渣,不允许在槽口两侧堆放重物,以免影响工作,甚至造成孔壁坍塌;要保持槽壁平直,以保证孔位、孔斜、孔深、孔宽以及槽孔搭接厚度、嵌入基岩的深度等满足规定的要求,防止漏钻漏挖和欠钻欠挖。

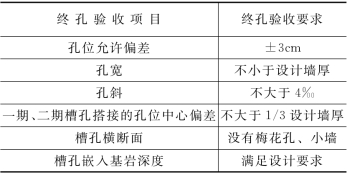

3.终孔验收和清孔换浆

造孔以后,浇筑以前,要做好终孔验收和清孔换浆工作。终孔验收的项目和要求见表10-9 所列。验收合格方准进行清孔换浆。清孔换浆的目的是要清除回落在孔底的沉渣,换上新鲜泥浆,以保证混凝土和不透水层连接的质量。清孔换浆应该达到的标准是经过1h后,孔底淤积厚度不大于10cm,孔内泥浆比重不大于1.3,黏度不大于30s,含砂量不大于12%。一般要求清孔换浆以后4h内开始浇筑混凝土。如果不能按时浇筑,应采取措施,防止落淤,否则,在浇筑前要重新清孔换浆。

4.混凝土浇筑

混凝土防渗墙的混凝土浇筑和一般的混凝土浇筑不同,是在泥浆液面下进行的。泥浆下浇筑混凝土的主要特点是:①不允许泥浆与混凝土掺混形成泥浆夹层;②确保混凝土与基础以及一期、二期混凝土之间的结合;③连续浇筑,一气呵成。

泥浆下浇筑混凝土常用直升导管法。导管由若干节φ20~25cm 的钢管连接而成,沿槽孔轴线布置,相邻导管的间距不宜大于3.5m,一期槽孔两端的导管距孔端以1.0~1.5m 为宜,二期槽孔两端的导管距孔端以0.5~1.0m为宜,当孔底高差大于25cm时,导管中心应布置在该导管控制范围的最低处,如图10-24所示。这样布置导管,有利于全槽混凝土面的均衡上升,有利于一期、二期混凝土的结合,防止混凝土与泥浆掺混。

浇筑前,应仔细检查导管的形状、接头、焊缝的质量,过度变形和破损的不能使用,导管的长度等于安设部位的孔深加上槽孔上部的余高减去导管底与孔底的距离,如图10 24所示。

槽孔浇筑应严格遵循先深后浅的顺序,即从最深的导管开始,由深到浅一个一个导管依次开浇,待全槽混凝土面浇平以后,再全槽均衡上升。

表10-9 终孔验收项目和要求

图10-24 导管布置图(单位:m)

1—导向槽;2—受料斗;3—导管;4—混凝土;5—泥浆液面;6—槽孔;7—未挖槽孔

每个导管开浇时,先下入导注塞,并在导管中灌入适量的水泥砂浆,准备好足够数量的混凝土,将导注塞压到导管底部,使管内泥浆挤出管外。然后将导管稍微上提,使导注塞浮出,一举将导管底端被泻出的砂浆和混凝土埋住,保证后续浇筑的混凝土不致与泥浆掺混。

在浇筑过程中,应保证连续供料,一气呵成;保持导管埋入混凝土的深度不小于1m,但不超过6m,以防泥浆掺混和埋管;维持全槽混凝土面均衡上升,上升速度不应小于2m/h,高差控制在0.5m范围内。

浇筑过程中应注意观测,做好混凝土面上升的记录,防止堵管、埋管、导管漏浆和泥浆掺混等事故的发生。

总之,槽孔混凝土的浇筑,必须保持均衡、连续、有节奏,直到全槽成墙为止。

有关建材与水利工程施工的文章

目前,尚没有能够全面反映混凝土拌和物和易性的测定方法。在测量坍落度的同时,通过目测可检查拌和物的黏聚性和保水情况,评定其可塑性与稳定性,以便较全面地评定塑性混凝土拌和物的和易性。当水灰比过小时,会使施工困难,不能保证混凝土的密实性。增加水灰比会使流动性加大,但水灰比过大,又会造成混凝土拌和物的黏聚性和保水性不良,产生泌水、离析现象,并严重影响混凝土的强度及耐久性。......

2023-11-07

混凝土预制板的尺寸应与起吊、运输设备的能力相适应,人工安装时,单块预制板的面积一般为0.4~1.0m2。铺砌时应将预制板四周刷净,并铺于已夯实的垫层上。装配式混凝土预制板衬护,施工受气候条件影响小,施工质量易于保证,但接缝较多,防渗、抗冻性能较差,适用于中小型渠道工程。......

2023-11-07

实施爆破工程,必须十分重视安全工作,从爆破材料的运输、储存、加工,到施工中的装填、起爆和销毁均应严格遵守各项爆破安全技术规程,并从组织、制度、操作和教育等各方面采取措施,保证安全。炸药与雷管(导爆索)须分开贮存,两库房的安全距离不应小于有关规定。......

2023-11-07

聚合物混凝土通常分为聚合物胶结混凝土、聚合物水泥混凝土及聚合物浸渍混凝土等三类。聚合物水泥砂浆、混凝土的保水性优于普通砂浆、混凝土,且保水性随聚合物掺量增加而增强。此外,聚合物的掺入,对水泥砂浆或水泥混凝土的泌水性及离析现象也有明显的改善效果。......

2023-11-07

钢筋的检验主要包括以下4个方面。带肋钢筋的凸块,不得超过横肋的高度。钢筋应有出厂证明书或试验报告单。光圆钢筋和带肋钢筋公称直径的测量均精确到0.1mm。......

2023-11-07

在一定条件下,采用定向爆破方法修建上述建筑物,较之用常规方法可缩短施工工期,节约劳力和资金。定向爆破筑坝的药包布置可以采用一岸布药或两岸布药。定向爆破筑坝药包布置应在保证安全的前提下,尽量提高抛掷上坝方量,减少人工加高培厚及善后处理工作量。......

2023-11-07

材料的结构与构造是指材料的微观组织状态和宏观组织状态。材料组成相同而结构与构造不同的材料,其技术性质也不相同。(一)材料的结构材料的结构按其成因及存在形式可分为晶体结构、非晶体结构及胶体结构。当介质为液体时,称此种胶体为溶胶体;当分散相颗粒极细,具有很大的表面能,颗粒能自发相互吸附并形成连续的空间网状结构时,称此种胶体为凝胶体。(二)材料的构造材料的构造是指材料结构间单元的相互组合搭配情况。......

2023-11-07

抹面砂浆一般用于粗糙和多孔的底面,其水分易被底面吸收,因此要有很好的保水性。抹面砂浆对强度的要求不高,而主要是能与底面很好的粘结。防水砂浆适用于堤坝、隧洞、水池、沟渠等具有一定刚度的混凝土或砖石砌体工程。防水砂浆要分多层涂抹,逐层压实,最后一层要压光。接缝砂浆的水灰比应与混凝土的水灰比相同,或稍小一些。......

2023-11-07

相关推荐