实施爆破工程,必须十分重视安全工作,从爆破材料的运输、储存、加工,到施工中的装填、起爆和销毁均应严格遵守各项爆破安全技术规程,并从组织、制度、操作和教育等各方面采取措施,保证安全。炸药与雷管(导爆索)须分开贮存,两库房的安全距离不应小于有关规定。......

2023-11-07

对于透水性强的基岩,采用灌浆帷幕防渗效果显著。根据多年实践经验,在透水性较大地段,防渗帷幕常能使坝基幕后扬压力降低到0.5H (H 为水头)左右;防渗帷幕再结合排水则可降低到(0.2~0.3)H;若再采取抽排措施,扬压力将会更小。

(一)钻孔

帷幕灌浆孔宜采用回转式钻机和金刚石钻头或硬质合金钻头钻进,钻孔位置与设计位置的偏差不得大于l%。因故变更孔位时,应征得设计部门同意。孔深应符合设计规定,帷幕灌浆孔宜选用较小的孔径,钻孔孔径上下均一、孔壁平直完整;必须保证孔向准确;帷幕灌浆孔应进行孔斜测量,发现偏斜超过要求应及时纠正或采取补救措施。

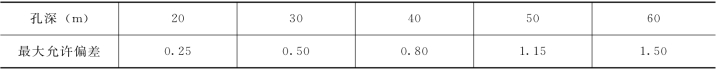

垂直的或顶角小于5°的帷幕灌浆孔,其孔底的偏差值不得大于表10-7中的规定。

表10-7 钻孔孔底最大允许偏差值

孔深大于60m时,孔底最大允许偏差值应根据工程实际情况并考虑帷幕的排数具体确定,一般不宜大于孔距。顶角大于5°的斜孔,孔底最大允许偏差值可根据实际情况按表10-7中规定适当放宽,方位角偏差值不宜大于5°。

钻孔遇有洞穴、塌孔或掉钻难以钻进时,可先进行灌浆处理,而后继续钻进。如发现集中漏水,应查明漏水部位、漏水量和漏水原因,经处理后,再行钻进。钻进结束等待灌浆或灌浆结束等待钻进时,孔口均应堵盖,妥加保护。

(二)钻孔冲洗

1.洗孔

灌浆孔(段)在灌浆前应进行钻孔冲洗,孔内沉积厚度不得超过20cm。帷幕灌浆孔(段)在灌浆前宜采用压力水进行裂隙冲洗,直至回水清净时止。冲洗压力可为灌浆压力的80%,该值大于1MPa时,采用1MPa。

洗孔的目的是将残存在孔底岩粉和粘附在孔壁上的岩粉、铁砂碎屑等杂质冲出孔外,以免堵塞裂隙的通道口而影响灌浆质量。钻孔钻到预定的段深并取出岩芯后,将钻具下到孔底,用大流量水进行冲洗,直至回水变清,孔内残存杂质沉淀厚度不超过10~20cm时,结束洗孔。

2.冲洗

冲洗的目的是用压力水将岩石裂隙或空洞中所充填的松软、风化的泥质充填物冲出孔外,或是将充填物推移到需要灌浆处理的范围外,这样裂隙被冲洗干净后,利于浆液流进裂隙并与裂隙接触面胶结,起到防渗和固结作用。使用压力水冲洗时,在钻孔内一定深度需要放置灌浆塞。

冲洗有单孔冲洗和群孔冲洗两种方式。

(1)单孔冲洗。单孔冲洗仅能冲净钻孔本身和钻孔周围较小范围内裂隙中的填充物。因此,此法适用于较完整的、裂隙发育程度较轻、充填物情况不严重的岩层。单孔冲洗有高压冲洗、高压脉动冲洗、扬水冲洗3 种方法,分别介绍如下:

1)高压冲洗整个过程在大的压力下进行,以便将裂隙中的充填物向远处推移或压实,但要防止岩层抬动变形。如果渗漏量大,升不起压力,就尽量增大流量、加大流速、增强水流冲刷能力,使之能挟带充填物走得远些。

2)高压脉动冲洗首先用高压冲洗,压力为灌浆压力的80%~100%,连续冲洗5~10min后,将孔口压力迅速降到零,形成反向脉冲流,将裂隙中的碎屑带出,回水呈浑浊色。当回水变清后,升压用高压冲洗,如此一升一降,反复冲洗,直至回水洁净后,延续10~20min为止。

3)扬水冲洗将管子下到孔底、上接风管,通入压缩空气,使孔内的水和空气混合,由于混合水体的密度轻,将孔内的水向上喷出孔外,孔内的碎屑随之喷出孔外。

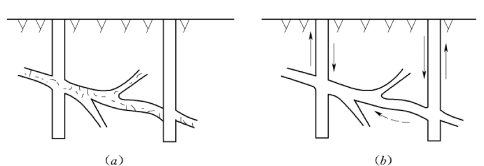

(2)群孔冲洗。群孔冲洗是把两个以上的孔组成一组进行冲洗,可以把组内各钻孔之间岩石裂隙中的充填物清除出孔外,如图10-11 所示。群孔冲洗主要是使用压缩空气和压力水。冲洗时,轮换地向某一个或几个孔内压入气、压力水或汽水混合体,使之由另一个孔或另几个孔出水,直到各孔喷出的水是清水后停止。

图10-11 群孔冲洗示意图

(a)冲洗前;(b)冲洗时

(三)压水试验

压水试验应在裂隙冲洗后进行。简易压水试验可在裂隙冲洗后或结合裂隙冲洗进行。压力可为灌浆压力的80%,该值若于1MPa时,采用1MPa。压水20min,每5min测读一次压入流量,取最后的流量值作为计算流量,其成果以透水率表示。帷幕灌浆采用自下而上分段灌浆法时,先导孔仍应自上而下分段进行压水试验。各次序灌浆孔在灌浆前全孔应进行一次钻孔冲洗和裂隙冲洗。除孔底段外,各灌浆段在灌浆前可不进行裂隙冲洗和简易压水试验。

(四)灌浆施工

1.灌浆方法

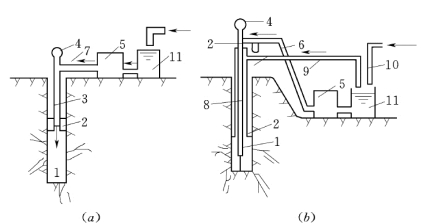

(1)灌浆方法按浆液的灌注流动方式分为纯压式和循环式(图10-12)。纯压式浆液全扩散到岩石的裂隙中去,不再返回灌浆桶,适用于裂隙发育而渗透性大的孔段;循环式浆液在压力作用下进入孔段,一部分进入裂隙扩散,余下的浆液经回浆管路流回到浆液搅拌筒中去。循环式灌浆使浆液在孔段中始终保持流动状态,减少浆液中颗粒沉淀,灌浆质量高,国内外大坝岩石地基的灌浆工程大都采用此法。

图10-12 浆液灌注方法

(a)纯压式灌浆;(b)循环式灌浆

1—灌浆段;2—灌浆塞;3—灌浆管;4—压力表;5—灌浆泵;6—进浆管;7—阀门;8—孔内回浆管;9—回浆管;10—供水管;11—搅拌筒

(2)灌浆方法按灌浆孔中灌浆程序可分为一次灌浆和分段灌浆两种方法。一次灌浆用在灌浆深度不大、孔内岩性基本不变、裂隙不大而岩层又比较坚固的情况下,可将孔一次钻完,全孔段一次灌浆;分段灌浆是用在灌浆孔深度较大,孔内岩性又有一定变化而裂隙又大时,裂隙性质不同的岩层需用不同浓度的浆液进行灌浆,而且所用的压力也不同。此外,裂隙大则吸浆量大,灌浆泵不易达到冲洗和灌浆所需的压力,从而不能保证灌浆质量。在这种情况下,可将灌浆孔划分为几段,分别采用自下而上或自上而下的方法进行灌浆,灌浆段长度一般保持在5m左右。

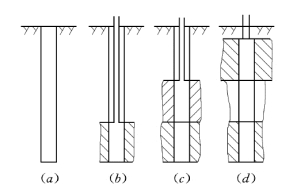

1)自下而上分段灌浆的灌浆孔,可一次钻到设计深度。用灌浆塞按规定段长由下而上依次塞孔、灌浆,直到孔口(图10-13)。此法允许上段灌浆紧接在下段结束时进行,这样可不用搬动灌浆设备,比较方便。

图10-13 自下而上分段灌浆

(a)钻孔;(b)第三段灌浆;(c)第二段灌浆;(d)第一段灌浆

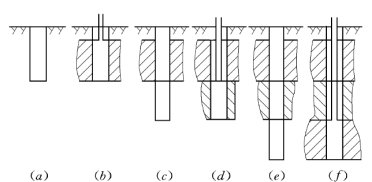

图10-14 自上而下分段灌浆

(a)第一段钻孔;(b)第一段灌浆;(c)第二段钻孔;(d)第二段灌浆;(e)第三段钻孔;(f)第三段灌浆

2)自上而下分段灌浆法的施工步骤如图10-14所示。这种方法的灌浆孔只钻到第一孔段深度后,即进行该段的冲洗、压水试验和灌浆工作。经过待凝规定时间后,再钻开孔内水泥结石,继续向下钻第二孔段,进行第二孔段的冲洗、压水试验和灌浆工作。依次反复,直到设计深度。此法的缺点是钻机需多次移动,每次钻孔要多钻一段水泥结石,同时必须等上一段水泥浆凝固后方能进行下一段的工作。其优点是从第二孔段以下各段灌浆时可避免沿裂隙冒浆;不会出现堵塞事故;上部岩石经灌浆提高了强度,下段灌浆压力可逐步加大,从而扩大灌浆有效半径,进一步保证了质量。此外,也可避免孔壁坍塌事故。

上述分段灌浆的这两种方法,如果遇到地表岩层比较破碎、下部岩层比较完整时,在一个孔位可将两种方法混合使用,即上部采用自上而下、下部采用自下而上的方法来进行灌浆。

2.灌浆材料的选择和浆液浓度的控制

岩石地基的灌浆一般都采用水泥灌浆。

水泥品种的选择及其质量要求:对无侵蚀性地下水的岩层,多选用普通硅酸盐水泥;如遇有侵蚀性地下水的岩层,以采用抗硫酸盐水泥或矾土水泥为宜。水泥的标号应大于325 号。为提高岩基灌浆的早期强度,我国坝基帷幕灌浆一般多用425 号水泥。对水泥细度的要求为水泥颗粒的粒径要小于1/3 的岩石裂隙宽度,灌浆才易生效;一般规定,灌浆用的水泥细度,应能保证通过0.08mm孔径标准筛孔的颗粒重量不小于85%~90%。

灌浆过程中,必须根据吸浆量的变化情况,适时调整浆液的浓度,使岩层的大小裂隙既能灌满又不浪费。开始时用最稀一级浆液,在灌入一定的浆量没有明显减少时,即改为用浓一级的浆液进行灌注,如此下去,逐级变浓直到结束。(www.chuimin.cn)

3.灌浆压力及其控制

一般均采用高压灌浆。大型工程和地质条件复杂时,灌浆压力宜通过灌浆试验确定。

灌浆压力通常是指作用在灌浆段中部的压力。确定灌浆压力的原则是:在不致破坏基岩和坝体的前提下,尽可能采用比较高的压力。使用较高的压力有利于提高灌浆质量和效果,但是,灌浆压力也不能过高,否则会使裂隙扩大,引起岩层或坝体的抬动变形。灌浆压力的大小与孔深、岩层性质和灌浆段上有无压重等因素有关,国内工程上目前常用式(10-1)进行计算:

![]()

式中 P——灌浆压力,Pa;

P0——基岩表层的允许压力,Pa,可由表10-8中查得;

D——灌浆段以上岩层的厚度,m;

M——灌浆段以上岩层每增加一米所能增加的压力,Pa/m,也可由表10-8查得;

h——灌浆孔以上压重的厚度,m;

γ——压重的密度,kg/m3;

K——系数,可选用1~3。

表10-8 P0和M值选用表

注 1.采用自下而上分段灌浆时,M 应选范围内的较小值。

2.Ⅴ类岩石在外加压重情况下,才能有效地灌浆。

根据公式或以往类似工程经验所确定的灌浆压力,只能作为事先估算的一种依据。在实际工程中,由于具体条件千变万化,灌浆压力往往需要通过试验来确定,并在灌浆施工中进一步检验和调整。

灌浆的结束条件是用两个指标来控制:一个是残余吸浆量,又称最终吸浆量,即灌到最后的限定吸浆量;另一个是闭浆时间,即在残余吸浆量的情况下,保持设计规定压力的延续时间。

国内帷幕灌浆工程中,大多规定:在设计规定的压力之下,灌浆孔段的单位吸浆量小于0.2~0.4L/min,延续30~60min以后,就可结束灌浆。

有的工程,由于岩层的细小裂隙过多,在高压作用下,后期吸浆量虽不大,但延续时间很长,仍达不到结束标准,且回浆有逐渐变浓的现象。这说明受灌的细小裂隙只进水不进浆,或只有细水泥颗粒灌入而粗颗粒灌不进。在这种情况下,或者改变水泥细度,或者经过两次稀释浓浆而仍达不到结束标准,确认只进水不进浆时,再延续10~30min就结束灌浆。

(五)回填封孔技术措施

在各孔灌浆完毕后,均应很好地将钻孔严密填实。回填材料多用水泥浆或水泥砂浆。砂的粒径不大于1~2mm,砂的掺量一般为水泥的0.75~2倍。水灰比为0.5:1 或0.6:1。机械回填法是将胶管(或铁管)下到钻孔底部,用泵将砂浆或水泥浆压入,浆液由孔底逐渐上升,将孔内积水顶出,直到孔口冒浆为止。要注意的是软管下端必须经常保持在浆面以下。人工回填法与机械压浆回填法相同,但因浆液压力较小,封孔质量难以保证。

(六)特殊情况的处理方法

1.灌浆中断的处理方法

(1)因机械、管路、仪表等出现故障而造成灌浆中断时,应尽快排除故障,立即恢复灌浆。否则应冲洗钻孔,重新灌浆。

(2)恢复灌浆时,如注入量较中断前减少较多,应使用开灌比级的浆液进行灌注。

(3)恢复灌浆后,若停止吸浆,可用高于灌浆压力0.14MPa的高压水进行冲洗而后恢复灌浆。

2.串浆处理方法

(1)相邻两孔段均具备灌浆条件时,可同时灌浆。

(2)相邻两孔段有一孔段不具备灌浆条件,首先给被串孔段充满清水,以防水泥浆堵塞凝固,影响未灌浆孔段的灌浆质量。并用大于孔口管的实心胶塞放在孔口管上,用钻机立轴钻杆压紧。

3.冒浆处理方法

(1)混凝土地面裂缝处冒浆,可暂停灌浆,用清水冲洗干净冒浆处,再用棉纱堵塞。

(2)冲洗后用速凝水泥或水泥砂浆捣压封堵,再进行低压、限流、限量灌注。

4.漏浆处理方法

(1)浆液在延伸较远的大裂隙通道渗漏,在山体周围,可采取长时间间歇(一般在24h以上)待凝灌浆方法灌注。如一次不行,再进行二次间歇灌注。

(2)浆液在大裂隙通道渗漏,但不渗漏到山体周围,可采用限压、限流与短时间间歇(数十分钟)灌浆。如达不到要求,可采取长时间间歇待凝,然后限流逐渐升压灌注。一般反复1~2次即可达到结束标准。

(七)质量检查

1.质量评定

灌浆质量的评定,以检查孔压水试验成果为主,结合对竣工资料测试成果的分析,进行综合评定。每段压水试验吕荣值满足规定要求即为合格。

2.检查孔位置的布设

(l)一般在岩石破碎、断层、裂隙、溶洞等地质条件复杂的部位,注入量较大的孔段附近,灌浆情况不正常以及经分析认为对灌浆质量有影响的部位。

(2)检查孔在该部位灌浆结束3~7d后就可进行。采用自上而下分段进行压水试验,压水压力为相应段灌浆压力的80%。检查孔数量为灌浆孔总数的10%,每一个单元至少应布设一个检查孔。

3.压水试验检查

压水试验检查,坝体混凝土和基岩接触段及其下一段的合格率应为100%,以下各段的合格率应在90%以上,不合格段透水率值不得超过设计规定值的100%,且不集中,灌浆质量可认为合格。

4.抽样检查

对封孔质量宜进行抽样检查。

有关建材与水利工程施工的文章

实施爆破工程,必须十分重视安全工作,从爆破材料的运输、储存、加工,到施工中的装填、起爆和销毁均应严格遵守各项爆破安全技术规程,并从组织、制度、操作和教育等各方面采取措施,保证安全。炸药与雷管(导爆索)须分开贮存,两库房的安全距离不应小于有关规定。......

2023-11-07

目前,尚没有能够全面反映混凝土拌和物和易性的测定方法。在测量坍落度的同时,通过目测可检查拌和物的黏聚性和保水情况,评定其可塑性与稳定性,以便较全面地评定塑性混凝土拌和物的和易性。当水灰比过小时,会使施工困难,不能保证混凝土的密实性。增加水灰比会使流动性加大,但水灰比过大,又会造成混凝土拌和物的黏聚性和保水性不良,产生泌水、离析现象,并严重影响混凝土的强度及耐久性。......

2023-11-07

(一)砂砾石地基的可灌性可灌性是指砂砾石地基能接受灌浆材料灌入程度的一种特性。Cu 的大小反映了砂砾石颗粒不均匀的程度。当Cu 较小时,砂砾石的密度较小,透水性较大,可灌性较好;当Cu 较大时,透水性小,可灌性差。(三)灌浆施工砂砾石地基灌浆孔除打管外,都是铅直向钻孔,造孔方式主要有冲击钻进和回转钻进两类。灌浆管由钢管、花管、锥形管头组成,用吊锤或振动沉管的方法打入砂砾石地基受灌层。......

2023-11-07

在一定条件下,采用定向爆破方法修建上述建筑物,较之用常规方法可缩短施工工期,节约劳力和资金。定向爆破筑坝的药包布置可以采用一岸布药或两岸布药。定向爆破筑坝药包布置应在保证安全的前提下,尽量提高抛掷上坝方量,减少人工加高培厚及善后处理工作量。......

2023-11-07

砂浆应满足下列技术性质:满足和易性要求。稠度值大,表明砂浆流动性大。表2-31砌筑砂浆适宜稠度2.保水性砂浆的保水性是指砂浆保持水分的能力。砌筑砂浆用质量配合比表示,不宜采用体积配合比。......

2023-11-07

预裂爆破是一种控制设计边线的爆破,常用于大劈坡、开挖基础、深槽等。在水利水电工程施工中,预裂爆破不仅在垂直、倾斜开挖壁面上得到广泛应用,在规则的曲面、扭曲面以及水平建基面等也采用预裂爆破。......

2023-11-07

钢筋的检验主要包括以下4个方面。带肋钢筋的凸块,不得超过横肋的高度。钢筋应有出厂证明书或试验报告单。光圆钢筋和带肋钢筋公称直径的测量均精确到0.1mm。......

2023-11-07

混凝土预制板的尺寸应与起吊、运输设备的能力相适应,人工安装时,单块预制板的面积一般为0.4~1.0m2。铺砌时应将预制板四周刷净,并铺于已夯实的垫层上。装配式混凝土预制板衬护,施工受气候条件影响小,施工质量易于保证,但接缝较多,防渗、抗冻性能较差,适用于中小型渠道工程。......

2023-11-07

相关推荐