水泥试样应充分拌匀,通过0.9 mm 方孔筛,并记录筛余量。筛毕,用少量水把筛余物冲至蒸发皿中,待水泥颗粒全部沉淀后,小心倒出清水,烘干并用天平称量筛余物,精确到0.1 g,以其数乘2,即为筛余百分数,也就是水泥细度。称其筛余物,准确至0.1 g,以其克数乘2即为筛余百分数。......

2023-09-01

1.混合材料

为了改善硅酸盐水泥的某些性能或调节水泥强度等级,生产水泥时,在水泥熟料中掺入人工或天然矿物材料,这种矿物材料称为混合材料。混合材料分活性混合材料和非活性混合材料两种。

(1)活性混合材料。活性混合材料是其本身不具备水硬性,但在激发剂的作用下,能生成水硬性物质的矿物。混合材料的这种性质,称为火山灰性。常用的激发剂有碱性激发剂(石灰)与硫酸盐激发剂(石膏)两类。活性混合材料的化学成分以活性氧化硅及活性氧化铝为主,在氢氧化钙饱和溶液中,发生化学反应,生成具有水硬性的水化硅酸钙及水化铝酸钙。

工程上常用的活性混合材料有以下三类。

1)粒化高炉矿渣:粒化高炉矿渣是冶炼生铁时高炉中的熔融矿渣,经骤冷处理而成的粒状矿物。粒化高炉矿渣质地疏松、呈玻璃体结构,主要化学成分为二氧化硅及三氧化二铝。

2)火山灰质混合材料:凡具有火山灰性的天然或人工的矿物质材料,统称为火山灰质混合材料。火山灰质材料中含有较多的活性氧化硅及活性氧化铝,能与石灰在常温下反应,生成水化硅酸钙及水化铝酸钙。火山灰质混合材料品种较多,天然的主要有火山灰、凝灰岩、浮石、沸石岩、硅藻土等,人工的主要有煤矸石、烧页岩、烧黏土、硅质渣、硅粉等。

3)粉煤灰:粉煤灰是火山灰质混合材料的一种。粉煤灰是从火力发电厂的煤粉炉烟道气体中收集的粉末,主要化学成分为氧化硅及氧化铝,含少量氧化钙,具有火山灰性质。

(2)非活性混合材料。凡不具有活性或活性甚低的人工或天然矿物质材料,统称为非活性混合材料。非活性混合材料经磨细后,掺加到水泥中,可以调节水泥强度等级,节约水泥熟料,还可以降低水泥的水化热。常用的非活性混合材料,主要有磨细的石灰岩、砂岩以及活性指标低于国家标准规定的活性混合材料。非活性混合材料应具有足够的细度,不含或较少含有对水泥有害的杂质。

2.普通硅酸盐水泥

GB175—1999 规定,凡由硅酸盐水泥熟料、6%~15%的混合材料、适量石膏磨细制成的水硬性胶凝材料,称为普通硅酸盐水泥(简称普通水泥),代号P·O。掺活性混合材料时,最大掺量不得超过15%,活性混合材料中允许用不超过水泥质量5%的窑灰或不超过水泥质量10%的非活性混合材料来代替。掺非活性混合材料,最大掺量不得超过水泥质量的10%。

普通硅酸盐水泥的混合材料用量较硅酸盐水泥略有增加,其性能与硅酸盐水泥基本相同,但早期强度略有降低,抗冻及耐冲磨性能稍差。

与硅酸盐水泥的九项技术要求相比,普通水泥只作八项要求(不溶物不作要求)。其中,氧化镁、三氧化硫、安定性及碱含量与硅酸盐水泥相同,其他四项指标规定如下:

(1)烧失量。普通水泥的烧失量不得大于5.0%。

(2)细度。普通水泥80mm方孔筛筛余量不得超过10.0%。

(3)凝结时间。初凝不得早于45min,终凝不得迟于10h。

(4)强度。普通水泥划分为32.5、32.5R、42.5、42.5R、52.5、52.5R六个强度等级,但同强度等级的普通水泥早期强度略低,各强度等级不同龄期的强度不得低于表2-7中的数值。

普通水泥的废品及不合格品判定标准,各技术要求的试验检验方法与硅酸盐水泥基本相同。

3.矿渣硅酸盐水泥、火山灰硅酸盐水泥及粉煤灰硅酸盐水泥

(1)定义。根据GB1344—1999《矿渣硅酸盐水泥、火山灰硅酸盐水泥及粉煤灰硅酸盐水泥》的规定,上述三种水泥的定义分别如下。

1)矿渣硅酸盐水泥:凡由硅酸盐水泥熟料和粒化高炉矿渣、适量石膏磨细制成的水硬性胶凝材料,称为矿渣硅酸盐水泥(简称矿渣水泥),代号P·S。水泥中粒化高炉矿渣掺加量按质量百分比计为20%~70%。允许用石灰石、窑灰、粉煤灰和火山灰质混合材料中的一种材料代替矿渣,代替数量不得超过水泥质量的8%,替代后水泥中高炉矿渣不得少于20%。

2)火山灰质硅酸盐水泥:凡由硅酸盐水泥熟料和火山灰质混合材料、适量石膏磨细制成的水硬性胶凝材料,称为火山灰质硅酸盐水泥(简称火山灰水泥),代号P·P。水泥中火山灰质混合材料掺量按质量百分比计为20%~50%。

3)粉煤灰硅酸盐水泥:凡由硅酸盐水泥熟料和粉煤灰、适量石膏磨细制成的水硬性胶凝材料,称为粉煤灰硅酸盐水泥(简称粉煤灰水泥),代号P·F。水泥中粉煤灰掺量按质量百分比计为20%~40%。

(2)矿渣水泥、火山灰水泥及粉煤灰水泥的特性及应用。由于矿渣水泥、火山灰水泥及粉煤灰水泥在生产时掺加了较多的混合材料,使得三种水泥中水泥熟料大为减少,又由于活性混合材料能与水泥中的水化产物发生二次反应,故三种水泥与硅酸盐水泥、普通水泥相比较,表现出不同的特性。三种水泥的共同特性如下。

1)凝结硬化慢,早期强度低。由于水泥熟料的减少,三种水泥中硅酸三钙及铝酸三钙的含量相应减少,使得三种水泥凝结硬化较慢,早期强度较低。随着熟料矿物的水化反应的进行,水化生成的氢氧化钙,与活性混合材料中的活性氧化硅、活性氧化铝发生二次反应,生成水化硅酸钙和水化铝酸钙等水硬性物质,故后期强度增长较快。

2)水化热低。由于熟料矿物的减少,使发热量大的硅酸三钙、铝酸三钙含量相对减少,三种水泥水化放热速度减缓,水化热低,故三种水泥适合于大体积混凝土工程的混凝土配制。

3)抗侵蚀能力强。由于熟料水化产物氢氧化钙与活性混合材料发生二次反应,易受侵蚀的氢氧化钙含量大为减少,故三种水泥具有较强的抗溶出性侵蚀能力及抗硫酸盐侵蚀能力。

4)抗冻、耐磨性较差。水泥熟料矿物的减少,硅酸三钙、铝酸三钙这些决定水泥早强及水化热高的矿物相应减少,三种水泥早期强度较低,故抗冻及耐磨性能较差。

5)抗碳化能力差。熟料中的水化产物氢氧化钙参与二次反应后,水泥石中石灰浓度(碱度)降低,水泥石表层的碳化发展速度加快,碳化深度加大,容易造成钢筋混凝土中的钢筋锈蚀。

由于三种水泥中所掺混合材料的数量及品种有所不同,矿渣水泥、火山灰水泥及粉煤灰水泥又具有各自的特性。矿渣难于磨细,且矿渣玻璃体亲水性差,故矿渣水泥的泌水性较大,干缩性较大;由于矿渣的耐火性强,矿渣水泥具有较高的耐热性(温度不大于200℃)。火山灰水泥颗粒较细,泌水性较小,在潮湿环境下养护时,水泥石结构致密,抗渗性强;但在干燥环境下,硬化时会产生较大的干缩。粉煤灰颗粒细且呈球形(玻璃微珠),吸水性较小,故粉煤灰水泥的干缩性较小,抗裂能力强。

(3)矿渣水泥、火山灰水泥及粉煤灰水泥的技术要求。国家标准对矿渣水泥、火山灰水泥及粉煤灰水泥提出七项技术要求,除烧失量不作要求及矿渣水泥中三氧化硫的含量不得超过4.0%外,细度、凝结时间、安定性等技术指标同普通水泥。三种水泥的强度等级按3d、28d 龄期的抗压强度和抗折强度来划分,分为32.5、32.5R、42.5、42.5R、52.5、52.5R六个强度等级,各强度等级水泥的各龄期强度不得低于表2-7 中的数值。由于三种水泥掺加了较多的混合材料,同强度等级的早期强度较普通水泥低。矿渣水泥、火山灰水泥及粉煤灰水泥的废品、不合格品的判定标准同硅酸盐水泥。

4.复合硅酸盐水泥

GB12958—1999《复合硅酸盐水泥》规定:凡由硅酸盐水泥熟料、两种或两种以上规定的混合材料、适量石膏磨细制成的水硬性胶凝材料,称为复合硅酸盐水泥(简称复合水泥),代号P·C。混合材料总掺加量按质量百分比计应大于15%,但不超过50%。允许用不超过8%的窑灰代替部分混合材料;掺矿渣时,混合材料掺量不得与矿渣水泥重复。

国家标准规定,允许使用新开辟的混合材料生产复合水泥,新开辟的混合材料可以分为活性和非活性两种,即水泥胶砂28d抗压强度比大于或等于75%的为活性混合材料,小于75%的为非活性混合材料。为保证水泥的质量,避免对人体的伤害,启用新开辟的混合材料时,必须经过国家级水泥质量监督检验机构充分试验和鉴定。

复合水泥的技术要求基本同普通水泥。

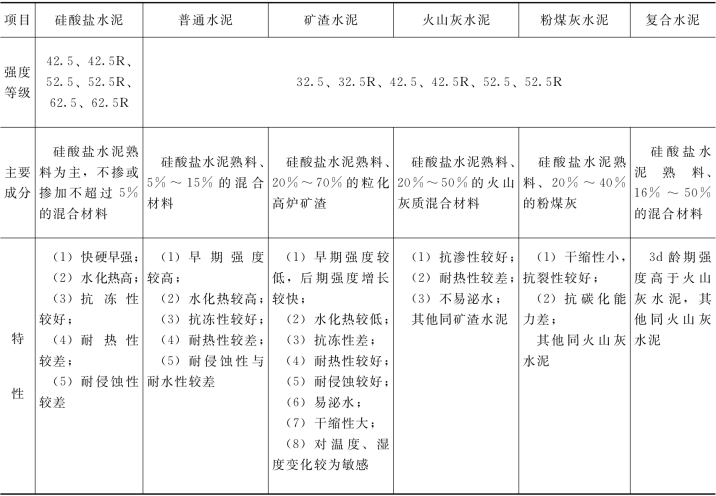

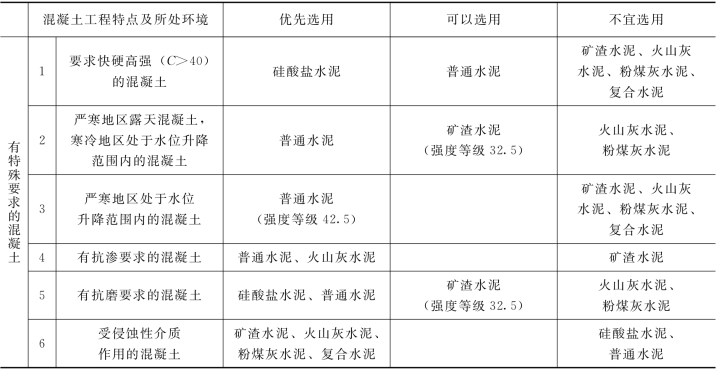

六种通用水泥的特性、适用范围见表2-8及表2-9。

表2-8 通用水泥的强度等级、成分及特性

表2-9 通用水泥的选用

续表

(二)特性水泥

1.快硬硅酸盐水泥(www.chuimin.cn)

凡以硅酸盐水泥熟料和适量石膏磨细制成的,以3d抗压强度表示其等级的水硬性胶凝材料,称为快硬硅酸盐水泥(简称快硬水泥)。

快硬硅酸盐水泥具有早期强度高、水化放热量大的特点,主要用来配制早强、高强混凝土。适用于紧急抢修、低温施工及抗冲击、抗震性工程,也常用于配制高强度混凝土及预应力混凝土预制构件。

按照GB199—1990《快硬硅酸盐水泥》规定,快硬硅酸盐水泥的技术要求如下:

(1)氧化镁。熟料中氧化镁含量不得超过5.0%,如水泥压蒸安定性试验合格,允许放宽到6.0%。

(2)三氧化硫。快硬水泥中三氧化硫的含量,不得超过4.0%。

(3)细度。快硬水泥的细度以80mm方孔筛筛余不得超过10%。

(4)凝结时间。快硬水泥的初凝不得早于45min,终凝不得迟于10h。

(5)安定性。用沸煮法检验必须合格。

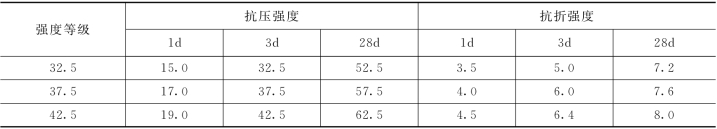

(6)强度。快硬水泥按3d强度划分为32.5、37.5、42.5 三个等级,各强度等级水泥的各龄期强度不得低于表2-10中的数值。

表2-10 快硬硅酸盐水泥各龄期强度要求 单位:MPa

注 28d强度为供需双方参考指标。

2.白色硅酸盐水泥

以适当成分的生料,烧至部分熔融,所得以硅酸钙为主要成分、氧化铁含量少的白色硅酸盐水泥熟料,加入适量石膏,磨细制成的水硬性胶凝材料,称为白色硅酸盐水泥(简称白水泥)。白色硅酸盐水泥分32.5、42.5、52.5、62.5 四个等级,按白度分为特级、一级、二级、三级四个等级。白水泥主要用于配制白色或彩色砂浆、混凝土和涂料。

3.抗硫酸盐硅酸盐水泥

抗硫酸盐硅酸盐水泥(简称抗硫酸盐水泥)的生产方法基本上同硅酸盐水泥,主要是控制水泥熟料中的矿物成分含量,使其各项技术指标达到国家标准的要求。GB 748—92《抗硫酸盐硅酸盐水泥》规定,抗硫酸盐水泥中铝酸三钙的含量不得大于5%,硅酸三钙的含量不得大于50%,铝酸三钙与铁铝酸四钙的含量之和不得大于22%。抗硫酸盐水泥具有抗硫酸盐侵蚀能力强及水化热低的特点,适用于受硫酸盐侵蚀、受冻融和干湿作用的海港工程及水利工程。抗硫酸盐水泥分32.5、42.5 两种等级。

4.中热硅酸盐水泥及低热矿渣硅酸盐水泥

GB200-1989《中热硅酸盐水泥、低热矿渣硅酸盐水泥》规定:以适当成分的硅酸盐水泥熟料,加入适量石膏磨细制成的具有中等水化热的水硬性胶凝材料,称为中热硅酸盐水泥(简称中热水泥)。

以适当成分的硅酸盐水泥熟料,加入矿渣、适量石膏磨细制成的具有低水化热的水硬性胶凝材料,称为低热矿渣硅酸盐水泥(简称低热矿渣水泥)。水泥中矿渣掺加量按重量百分比计为20%~60%。允许用不超过混合材料总量50%的磷渣或粉煤灰代替部分矿渣。

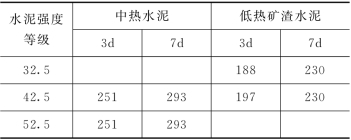

中热水泥及低热矿渣水泥是专门为要求水化热低的大坝和大体积混凝土工程研制的,在生产过程中,控制水泥熟料中发热量大的矿物成分。其中,中热水泥熟料中的铝酸三钙含量不得超过6%,硅酸三钙含量不得超过55%;低热矿渣水泥中的铝酸三钙含量不得超过8%,游离氧化钙含量不得超过1.2%。两种水泥的细度为0.08mm方孔筛筛余不得超过12%。初凝时间不得早于60min,终凝时间不得迟于12h。安定性必须合格。各龄期水化热不得大于表2-11 中的数值。

中热水泥主要用于大坝溢流面和水位变动区等部位,要求低水化热和较高耐磨性及抗冻性的工程;低热矿渣水泥主要用于大坝或大体积混凝土建筑物内部及水下等要求低水化热的工程。

5.铝酸盐水泥

按照GB 201—2000《铝酸盐水泥》规定:凡以铝酸钙为主的铝酸盐水泥熟料磨细制成的水硬性胶凝材料,称为铝酸盐水泥(旧称高铝水泥),代号CA。根据需要也可在磨制Al2O3 含量大于68%的水泥时掺加适量的α—Al2O3 粉。

铝酸盐水泥按Al2O3 含量百分数分成以下四类:

(1)CA—50。50%<Al2O3 含量<60%。

表2-11 中热水泥及低热矿渣水泥各龄期水化热上限值 单位:kJ/kg

(2)CA—60。60%<Al2O3 含量<68%。

(3)CA—70。68%<Al2O3 含量<77%。

(4)CA—80。77%<Al2O3 含量。

铝酸盐水泥的主要矿物成分是铝酸一钙(CaO·AlO3)。铝酸一钙与水作用,具有极强的水硬性及温度敏感性。

铝酸盐水泥的主要用途及注意事项:

(1)主要用途。铝酸盐水泥凝结硬化快,早期强度高,水化放热量大,适用于抢建抢修和冬季施工等特殊需要的工程,但不能用于大体积混凝土工程。由于铝酸盐水泥水化产物不含氢氧化钙,而且硬化后结构致密,因此它具有较强的抗硫酸盐侵蚀能力,适用于受硫酸盐侵蚀及海水侵蚀的工程。铝酸盐水泥具有较高的耐热性,可用来配制耐火混凝土等。铝酸盐水泥还是配制不定型耐久材料,配制膨胀水泥、自应力水泥、化学建材的添加料。

(2)铝酸盐水泥使用注意事项。在施工过程中,为防止凝结时间失控(闪凝),铝酸盐水泥一般不得与硅酸盐水泥、石灰等能析出氢氧化钙的胶凝材料混合,使用前拌和设备等必须冲洗干净。铝酸盐水泥对碱液侵蚀无抵抗能力,故不得用于接触碱性溶液的工程。铝酸盐水泥混凝土后期强度下降较大,应按最低稳定强度设计。CA—50 铝酸盐水泥混凝土最低稳定强度值以试体脱模后放入(50±2)℃水中养护,取龄期为7d和14d强度值之低者来确定。若用蒸汽养护加速混凝土硬化时,养护温度不得高于50℃。用于钢筋混凝土时,钢筋保护层的厚度不得小于60mm。未经试验不得加入其他物质。

6.膨胀水泥

一般水泥在硬化过程中均会产生一定的收缩,收缩造成的裂缝,破坏了结构的整体性,使混凝土的抗渗、抗冻、抗侵蚀等性能显著降低。膨胀水泥是由胶凝物质和膨胀剂混合制成的,这种水泥在硬化过程中能生成大量膨胀性物质,形成比较密实的水泥石结构。

膨胀水泥,按膨胀值的大小,可分为以下两种:

(1)膨胀水泥。线膨胀率一般为1%以下,可用于补偿水泥的收缩。

(2)自应力水泥。线膨胀率一般为1%~3%,除补偿水泥收缩外,尚有一定的线膨胀值,在膨胀过程受到限制时(如受到钢筋的限制),水泥石本身会受到压应力,称自应力。自应力值大于2MPa的膨胀水泥,称为自应力水泥。

膨胀水泥和自应力水泥的膨胀作用,均是由于在水泥硬化初期,铝酸盐与石膏遇水化合,生成高硫型水化硫铝酸钙(钙矾石),钙矾石结晶长大使水泥石结构膨胀。

膨胀水泥适用于补偿收缩混凝土结构工程,防渗层及防渗混凝土,构件的结合部、结构的加固与修补,固结机器底座及地脚螺丝等。

自应力水泥主要用于制造自应力混凝土压力管及其配件。

有关建材与水利工程施工的文章

水泥试样应充分拌匀,通过0.9 mm 方孔筛,并记录筛余量。筛毕,用少量水把筛余物冲至蒸发皿中,待水泥颗粒全部沉淀后,小心倒出清水,烘干并用天平称量筛余物,精确到0.1 g,以其数乘2,即为筛余百分数,也就是水泥细度。称其筛余物,准确至0.1 g,以其克数乘2即为筛余百分数。......

2023-09-01

本试验的目的就是测定水泥净浆达到标准稠度时的用水量,为测定水泥的凝结时间和体积安定性做好准备。图11.1测定水泥标准稠度和凝结时间的维卡仪1—铁座;2—金属棒;3—松动螺丝;4—标尺;5—指针3.试验方法标准法试验前检查水泥净浆搅拌机运行是否正常。以试杆沉入净浆并距底板(6±1) mm 的水泥净浆为标准稠度净浆。......

2023-09-01

表6-22内螺纹小径公差和外螺纹大径公差表6-23普通螺纹中径公差2.螺纹的基本偏差螺纹的公差带位置与圆柱体的公差带位置一样,由基本偏差确定。表6-25螺纹旋合长度2)螺纹的精度等级及其选用螺纹的精度不仅与螺纹直径的公差等级有关,而且与螺纹的旋合长度有关。GB/T197—2018按螺纹的公差等级和旋合长度规定了三种精度等级,分别称为精密级、中等级和粗糙级。......

2023-06-15

将施工材料分批运至现场,水泥应采取防潮、防雨措施。水泥土料应摊铺均匀,浇捣拍实。(三) 预制铺砌法施工水泥土预制板的生产和铺砌,应按下列步骤进行:按水泥土防渗现场铺筑法施工的、步骤拌制好水泥土。(四) 水泥土防渗层伸缩缝的处理水泥土防渗层的伸缩缝的水理方法见本章第八节。图14-11水泥土预制板生产工艺流程(五) 水泥土防渗的养护水泥土与水泥混凝土一样,应十分重视养护工作。......

2023-06-29

2)虽然试验结果是分析判断的依据,但试验的全过程分析更为重要。一般来说,试验方法正确,各项试验结果都在《规程》的规定范围内,则可以认为试验结果基本正确,电气设备绝缘为良好,可以投入运行。如果试验结果超过《规程》的规定范围或者被试设备没有标准可供参考时,首先考虑试验方法和试验结果的正确性,必要时进行复试验证。......

2023-06-27

根据每级压水历时时间的差异,高压压水试验方法分为快速法、中速法和慢速法3种。目前绝大多数高压压水试验最大压水试验压力采用1.2倍的运行水压力值,也有部分工程采用1.3倍运行压力进行试验控制。高压压水试验方法和试验参数的确定,应结合工程实际情况,参考上述成果进行选择。......

2023-06-28

高温抗氧化是指高温防护涂层在高温环境下对空气腐蚀作用的抵抗能力。高温涂层在高温下抗氧化性能的试验方法通常有氧化增重、氧化失重和循环抗氧化寿命等。氧化增重试验结束后计算氧化增重不允许有氧化皮损失。常用于高温合金、高温防护涂层抗氧化性对比试验,也适用测定材料和涂层在该试验条件下抗氧化寿命。表5-8 高温抗氧化试样具体要求试验前的准备1)试样准备。......

2023-06-18

现代开断能力试验中,很多将计算机辅助测试系统用于大容量试验,该系统包括传感部分、转换环节、隔离保护、波形采集记录装置、打印输出等部分,数据采用微机处理系统来测量试验中所需要的结果。采用数字信号后,可以提高测量的精度和可靠性。......

2023-07-02

相关推荐