为此,拟采用固结灌浆的方法,固结松散的崩坡积体,改善成洞条件。对漏量较小的孔段,灌前冲洗压力为正常灌浆压力的80%,即0.4MPa。冲洗采用清水孔口封闭、孔内循环的施工工艺,结束标准为反水洁净后延续10min。表8.18固结灌浆试验段长及压力1)浆液变更原则。5)灌浆结束标准。......

2023-11-04

吉林省磨盘山电站位于布尔哈通河下游,距图们市区15km,为利用河道弯道自然落差发电的引水式电站,为图们碧水生态水电站。磨盘山溢洪道是磨盘山电站工程最主要的二级永久建筑物,其防渗工程设计采用垂直防渗方案。帷幕灌浆伸入到相对不透水层内。

(1)帷幕灌浆设计。本帷幕灌浆工程按设计分为横向段、纵向段,帷幕的轴线与防渗墙轴线一致,全长42m,呈折线型布置与大坝防渗结合到一起。其主要设计参数如下:

1)帷幕由单排灌浆孔组成,孔距一般为1.5m,分为三个次序施工,其中I序孔中含有部分先导孔。

2)帷幕深度按照设计底线和伸入透水率q≤10Lu的岩体内的标准控制,钻孔深度一般为10~30m,最大深度32m。

3)灌浆孔均为垂直孔,考虑到钻孔深、造孔精度高、工期紧等特点,设计要求在左右翼墙体内采用预埋灌浆管法。

4)灌浆后的合格标准为检查孔压水实验透水率q≤5Lu。

(2)地质条件。防渗墙底部的基岩为前震旦纪至弱风化闪云斜长花岗岩,呈灰—欠灰色,中粗粒结构,局部有中细粒结构,岩性坚硬花岗岩脉、伟晶岩脉,辉绿岩脉侵入。

堰基内规模较大的断层主要有F35、F39、F13、F17、F32、F6等,倾角为60°~70°,走向多与防渗轴线呈锐角相交。在断层和岩脉附近,倾角裂缝较为发育,并有不同程度的分化现象,岩体比较破碎。

受上述断层裂缝的影响,弱风化带岩体有一定的透水性,其影响范围在墙下30m深度以下,并且有自上而下的逐渐变小的规律。勘探结果表明,弱风化岩体透水率q≥5Lu者占45%,qmax达54Lu(见表8.5)。

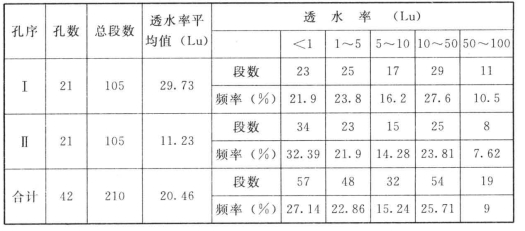

表8.5 各序孔灌前透水率统计表

(3)帷幕灌浆施工。帷幕灌浆在相邻槽孔混凝土强度达50%以上后进行,与左右翼墙交叉施工,受到左右翼墙施工进度的制约,钻孔机组的布置采用见缝插针,高峰期共投入2个生产机组,岩芯回转钻机共2台,灌浆泵2台,灌浆自动记录仪2台。自2004年6月开始至2004年9月全线完工历时3个月,共完成灌浆孔32个,灌浆进尺860m,压水检查孔4个(进尺102.9m)。

1)钻孔与预埋灌浆管。灌浆孔的上部要穿过左右翼墙,但左右翼墙普遍较深(约有2/3的灌浆孔要在20~25m深的墙体成孔),而且墙体薄(0.8~3m),因此采用钻进方法容易达到钢筋及墙外,影响帷幕灌浆质量,为此采取在墙外预埋灌浆管后钻进的方法。

墙内预埋灌浆管就是在左右翼墙槽孔浇筑混凝土前将灌浆管下置到槽底,待浇筑成墙后即形成预留孔。但埋设灌浆管时必须固定牢靠,以防混凝土料的冲击而产生位移、弯曲或变形而成为废孔。通过总结前期在预进占段预埋灌浆管试验的经验,本次主要采取了以下措施:

①根据墙体的深度选择不同材质的灌浆管,即墙身小于10m时,预埋内径φ110mm的钢管;

②预埋管的单根长度以9~10m为宜,太短则接头多,影响预留孔顺直度,太长又不便于安装。单管连接方式为塑料管采用套接,其搭接部位用锚钉固定;钢管则以丝扣连接。

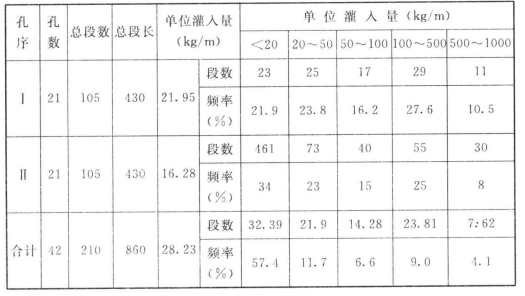

表8.6 各次序孔水泥单位灌入量统计表

2)钻进。采用岩芯回转钻机配合金刚石钻头钻进。开始钻前用水平尺、罗盘仪校正钻机,确保孔向的精度,并将钻机牢固定位于槽口板上。在防渗体内钻进,用φ91mm合金钻头,墙下基岩则用φ76mm金刚石钻头。孔段钻终后采用KXP—1型测斜仪检测孔斜,根据测试结果随时采取纠偏措施,严格控制钻孔偏斜率在允许范围内。

钻进中发现个别孔在墙底有铁器(主要是左右翼墙造孔时掉入槽内而未捞取干净的钢筋、螺钉、铁丝、钻头等),造成钻进困难且易发生孔内事故,采取了移位重新钻孔的措施。(www.chuimin.cn)

3)钻孔冲洗。各段钻孔结束后,立即以大流量高压水经过钻杆和钻具对孔底、孔壁的岩粉进行冲洗,待孔口回水澄清10min后提钻并打捞残留岩芯,孔深合格后,下设阻塞器进行裂隙冲洗。

4)压水试验。先导孔作自上而下分段阻塞单点稳定水压试验,其他灌浆孔只作自上而下的分段阻塞单点简易压水试验,压水试验过程采用灌浆自动记录仪测记。

5)灌浆。

①灌浆材料。采用新鲜无结块的“牡丹江”牌普通硅酸盐水泥(哈尔滨水泥厂),标号为525号;

②灌浆方法。灌浆方法主要有三种:自上而下分段阻塞孔内循环法,自上而下分段、孔口封闭孔内循环法和自下而上分段阻塞孔内循环法。灌浆过程也用自动记录仪测记;

③灌浆段长。第一段段长1.0m,第二段段长为2.0m,以下各段3.0~5.0m;

④灌浆压力。第一段为0.5MPa,第二段为1.0~1.5MPa,第三段及以下各段为1.5MPa;

⑤浆液水灰比。灌浆浆液水灰比从3∶1开灌,以后按2∶1、1∶1、0.5∶1的浓度变换;

⑥灌浆结束标准及封孔。灌浆结束标准为:在设计规定压力下,当注入率不大于0.4L/min时,持续灌注60min或注入率不大于1.0L/min时,持续灌浆90min结束。当采用自下而上灌浆方法时,持续时间缩短至30min或60min。全孔灌浆结束后,采用机械灌浆法封闭孔,压力为第一段灌浆压力,持续时间30min。

(4)特殊情况处理。

1)冒浆及大漏量孔段的灌注。灌浆过程中大漏量孔段(注入率大于50L/min者)较多,约占总孔段的1/3,并以第一段居多。这类孔段灌浆时,可见到墙体侧壁有冒浆现象,或尽管地表未见冒浆,但推断分析有外漏,对此主要采取降压、表面封堵、限流、间歇灌注、加促凝剂等措施处理。

2)“吸水不吸浆”孔段的灌注。有部分孔段压水漏量大,但灌浆时漏量却很小,不足漏水率的1/2,个别孔段甚至不吸浆。初期分析认为是岩基微细裂缝发育致使灌浆段“吸水不吸浆”,因此采用长江科学院试制的GSM—1型湿磨机将水泥浆液湿磨2~3遍后再灌注,但灌入量并无明显提高。通过进一步综合分析,这种“吸水不吸浆”现象是以下原因所致:

①为了抢工期,在相邻的槽孔尚未浇筑混凝土前就已钻孔并做了压水试验,此时孔段两边槽孔相当于临空面,由于距离太近(一般1~2.5m),所以压水时临空面将会外漏,而灌浆时临空面已浇筑混凝土,外漏通道被封堵,漏浆量骤然下降;

②用自上而下分段钻孔、压水,全孔终后再采用自下而上分段灌浆法,也是导致漏水量与漏浆量出现异常的原因之一。大部分先导孔有这类反常现象。

(5)灌浆效果及质量分析。

1)灌前透水率分析。从表8.5所列出的各次序孔的灌前压水透水率统计结果可以看出,Ⅰ序孔的透水率平均值为29.73Lu,Ⅱ序孔的平均值为11.23Lu,Ⅱ序孔较Ⅰ序孔降低了62.2%;I序孔中透水率q>5Lu的孔段占54.3%,而Ⅱ序孔中下降到了45.7%。说明岩石的透水性随灌浆次数的增加而逐渐减少。

2)单位注入量分析。从统计的各序孔的水泥单位注入量情况看(见表8.6),Ⅰ序孔平均注入量为213.95kg/m,Ⅱ序孔为146.28kg/m,递减率为31.6%,而且大漏量孔段也随孔序的增加明显减少,符合正常灌浆递减规律,表明帷幕灌浆效果是显著的。

3)检查孔压水成果分析。灌后共布置检查孔31个,做压水试验111段,透水率q≤51Lu者108段,占总试验段的97.3%,q>5Lu者仅3段占2.7%,且分部不集中,满足设计检查要求,说明灌浆质量和防渗效果良好。

4)单元工程质量评定。根据《水利水电基本建设工程单元工程质量等级评定标准(一)》(SDJ 249—88)对帷幕灌浆施工工序质量进行评定,共划分45个单元工程,全部合格。优良单元工程37个,占82.2%。

有关水工程地质缺陷常用加固技术的文章

为此,拟采用固结灌浆的方法,固结松散的崩坡积体,改善成洞条件。对漏量较小的孔段,灌前冲洗压力为正常灌浆压力的80%,即0.4MPa。冲洗采用清水孔口封闭、孔内循环的施工工艺,结束标准为反水洁净后延续10min。表8.18固结灌浆试验段长及压力1)浆液变更原则。5)灌浆结束标准。......

2023-11-04

灌浆机具及设备。在最大允许灌浆压力之内,尽量采用高压灌浆,以便坝体内形成较好的防渗帷幕。孔口最大允许灌浆压力可用下式控制。4)根据灌入的干料换算成浆体帷幕厚度,并满足要求。灌浆开始,常出现不进浆现象,即时查出原因排除故障。在灌浆轴线上开挖直进径1.6m左右的探井,深入到地基,检查帷幕的分布连接情况,是否完整竖直,帷幕厚度是否满足设计要求等。探井回填用粘土夯实,并与原帷幕连接好。......

2023-11-04

孔深应符合设计规定,帷幕灌浆孔宜选用较小的孔径,钻孔孔径上下均一、孔壁平直完整;必须保证孔向准确;帷幕灌浆孔应进行孔斜测量,发现偏斜超过要求应及时纠正或采取补救措施。钻进结束等待灌浆或灌浆结束等待钻进时,孔口均应堵盖,妥加保护。帷幕灌浆采用自下而上分段灌浆法时,先导孔仍应自上而下分段进行压水试验。此外,裂隙大则吸浆量大,灌浆泵不易达到冲洗和灌浆所需的压力,从而不能保证灌浆质量。......

2023-11-07

(一)砂砾石地基的可灌性可灌性是指砂砾石地基能接受灌浆材料灌入程度的一种特性。Cu 的大小反映了砂砾石颗粒不均匀的程度。当Cu 较小时,砂砾石的密度较小,透水性较大,可灌性较好;当Cu 较大时,透水性小,可灌性差。(三)灌浆施工砂砾石地基灌浆孔除打管外,都是铅直向钻孔,造孔方式主要有冲击钻进和回转钻进两类。灌浆管由钢管、花管、锥形管头组成,用吊锤或振动沉管的方法打入砂砾石地基受灌层。......

2023-11-07

表5-33 高钨抗磨铸铁典型牌号化学成分要求2.熔炼控制要点1)炉料组成:Z15:50~55;钨铁:40;FeMn78C1:5。7)高钨铸铁属于过共晶组织,新生相为M6C,比重大,出炉温度应高于1400℃,可防止M6C过早析出。同理,浇注温度宜高于1370℃。8)高钨抗磨铸铁的体收缩较大,因此,必须采取加大冒口等措施,增加补缩效果。防止剩余高钨铁液黏包底,要求每包铁液一次浇完。......

2023-06-24

固结灌浆孔可采用风钻或其他型钻机造孔,终孔孔径不宜小于38mm,孔位、孔向和孔深均应满足设计要求。固结灌浆应按分序、加密的原则进行。固结灌浆宜采用单孔灌浆的方法,但在注入量较小地段,同一环上的灌浆孔可并联灌浆,孔数宜为两个,孔位宜保持对称。固结灌浆压力大于3MPa的工程,灌浆孔应分段进行灌浆。其孔位的布置、测试仪器的确定、测试方法、合格批标以及工程合格标准,均应按照设计规定执行。......

2023-06-29

水泥固结灌浆的施工工艺与第8.5.2条基本相同,只是个别采用的设备及材料略有调整,但不违背固结灌浆原则与要求。通过以上两方案对向家坝坝基地质缺陷作固结灌浆,获得表8.11至表8.16所示的灌浆前、后对比结果。因此,在实际施工展开时,结合工程地质条件和试验资料,坝基坝肩除固结灌浆处理外,应拟定多种基础和边坡处理方案,供施工时选择。......

2023-11-04

在建筑安装平面布置图中,发电站、变电站、热电站和核电站等都有已经标准化的相应图形符号。绘制“发电站,运行的或未规定的”图形符号。单击“圆心、半径”按钮,使用鼠标分别捕捉栅格点来定义圆心和半径,从而绘制图7-33所示的一个圆作为“变电站、配电所,规划的”图形符号。绘制“核电站,规划的”图形符号,如图7-37所示。使用的绘图工具为“矩形”按钮、“圆心、半径”按钮和“图案填充”按钮。......

2023-06-20

相关推荐