5.4.1结合价值流程图和数字孪生技术的工厂设计5.4.1.1基于价值流程图的工厂设计方法VSM是面向生产的工厂规划方法,能够在工厂规划分析中找出哪些地方是增值的,哪些是非增值的,其主旨在于精益,对于不合理的任务编排和机组排序,功能区块划分具有重要的指导意义。......

2023-10-30

传统管道设计思路基本为串行设计,按照可行性研究、初步设计、施工图依次进行,虽然主流管道设计大多已经采用三维设计方案,但三维模型通常是静态的,对设计人员经验依赖性较强,利用率不高,对管道系统全局性考虑较少。

管道数字孪生体赋予三维模型新的生命力,基于高保真动态三维模型,关联各种属性和功能定义,包括材料属性、感知系统、有限元模型等,可反馈现实世界管道系统实际施工、运行、维护等数据,实现线路、工艺、设备、控制、电力、建筑等全要素、全过程仿真模拟。管道数字孪生体在设计前期即可识别异常情况,从而在尚未施工时,即可提前避免管道设计缺陷,使设计发生根本转变,实现面向管道运行维护的设计和优化。此外,数字孪生体还可以持续累积管道设计和建设的相关知识,帮助设计人员不断实现重用和改进,实现知识复用。

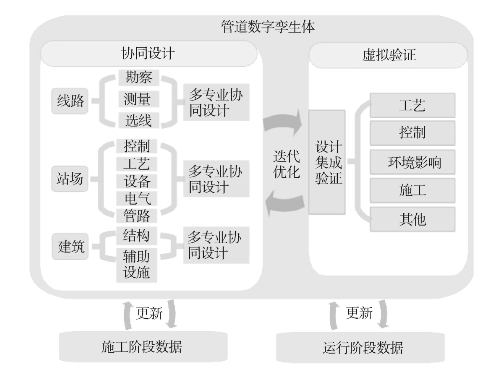

管道数字孪生体包含线路、站场、建筑三个方面(见图6-7):

①管道线路包括测量三维、地质三维、基于地理信息系统(geographic information system,GIS)的选线、多专业协同施工图。

②管道站场包括工艺、仪表自动控制逻辑、电力系统、三维施工图等。

③建筑方面包括建筑信息模型建模、建筑内辅助设施、钢结构。

多专业设计数据融合集成后,模拟现场工艺、控制、环境影响等方面进行虚拟验证,根据验证结果对数字孪生体进行更新和迭代优化。同理,施工阶段和运行阶段的数据均可代入管道数字孪生体进行更新。

图6-7 基于数字孪生体的管道设计过程示意图

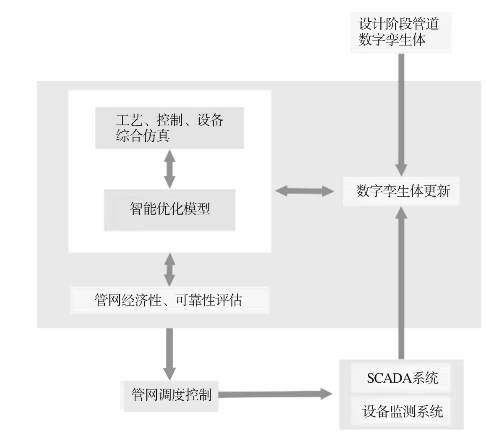

随着中国油气管网建设的发展,管网运行灵活性显著提高,网络化运行模式使得管道间相互影响日趋复杂,管网集中调控及优化运行难度随之增大。基于数字孪生体的管网调度模式,如图6-8所示,通过物理实体管道系统与管道数字孪生体进行交互融合及相互映射,实现物理实体管道系统对管道数字孪生体数据的实时反馈,使管道数字孪生体通过高度集成虚拟模型进行管网运行状态仿真分析和智能调度决策,形成虚拟模型和实体模型的协同工作机制,达到二者的优化匹配和高效运作,实现管网动态迭代和持续优化。此外,基于数字孪生体的管网调度模式,承接设计阶段的工艺、控制、设备虚拟模型,接收实时采集的工艺参数、控制参数、设备状态参数等数据,并考虑其耦合作用,通过不同学科的仿真组合进行系统协同仿真,更准确、全面、真实地模拟管网复杂运行过程并进行趋势预测,采用遗传算法、人工神经网络、群体智能等新兴智能优化算法进行优化控制,整体解决压缩机组/泵机组启停选择、运行工艺参数设定、管网资源调配及流向优化等问题。

(www.chuimin.cn)

(www.chuimin.cn)

图6-8 基于数字孪生体的管网调度模式示意图

6.2.1 设备运行维护

管道设备包括机械设备、电气设备、仪表设备、计量设备等,结构复杂、种类众多、数量巨大。管道设备的运行维护,直接影响到管道系统的可靠性、经济性及安全性,同时关系到无人站场能否顺利实现,是制约管道系统自动化和智能化发展的关键因素。

基于数字孪生体的设备维修维护,即承接设计、采购、安装调试阶段的设备虚拟模型。根据实体设备的数据采集与监视控制系统(supervisory control and data acquisition,SCADA)、设备监测系统、运行历史等数据,对数字孪生体加以更新,进行集成多学科、多物理量的仿真模拟分析,实现基于RCM,RBI,SIL,RAM的可靠性安全评估及基于故障案例库的诊断,对设备的健康状况进行评估,预测设备故障原因及剩余寿命,给出维修维护策略,制订维修维护作业计划。实体设备完成维修维护作业后,将相关数据和信息反馈给数字孪生体进行更新,从而保证物理设备的安全高效运行(见图6-9)。

基于数字孪生体的设备维修维护,可实现设备维修维护由部件级别向系统级别转变,由故障诊断向故障预测转变。同时,还可通过虚拟现实/增强现实/混合现实技术,提高人机交互的体验性,将零部件三维结构、维修维护流程等虚拟信息叠加到同一个真实维修维护环境中,两种信息相互补充,清晰直观地显示出维修维护的操作流程和操作步骤,协助现场操作人员作业,从而提高其工作准确性、安全性及高效性,可有效实施设备安全培训、操作培训、维修维护远程指导。

图6-9 基于数字孪生体的管道设备维修维护流程图

6.2.2 全生命周期管理

数字孪生体贯穿管道全生命周期的各个阶段,记录整个周期内全部对象、模型及数据,是管道系统的数字化档案,反映其在全生命周期各阶段的特征、行为、过程及状态等,可实现管道全业务、全过程信息化、可视化统一管理。同时,还可实现各个阶段业务模型和数据的传递、交换及共享,调用当前所处阶段并共享过去阶段的对象、模型及数据,为全过程质量追溯和持续提高管道系统管理水平提供依据和保障。以投产运行阶段为例,数字孪生体在管道设计和建设阶段的数据与模型可为管体质量追溯、设备可靠性分析提供准确的模型和数据来源。

有关数字孪生技术与应用的文章

5.4.1结合价值流程图和数字孪生技术的工厂设计5.4.1.1基于价值流程图的工厂设计方法VSM是面向生产的工厂规划方法,能够在工厂规划分析中找出哪些地方是增值的,哪些是非增值的,其主旨在于精益,对于不合理的任务编排和机组排序,功能区块划分具有重要的指导意义。......

2023-10-30

同年11月,洛马公司将数字孪生技术列为2018年度影响军工领域的六大顶尖技术之首。2016年,诺格公司利用数字孪生技术改进了F-35战斗机机身生产中劣品的处理流程。......

2023-10-30

11.1.2数字孪生驱动应用所产生的比较优势不明目前数字孪生应用基本处于起步阶段,数字孪生在产品设计、制造和服务中的应用所带来的比较优势不清晰,应用过程中所需攻克的问题和技术不清楚。......

2023-10-30

2014年3月,GE与AT&T、思科、IBM和英特尔共同发起成立了工业互联网联盟,推动工业互联网技术的研究和应用。工业互联网应用所需的绝大部分数据均来自企业信息系统和机器设备。图5-2工业互联网体系架构......

2023-10-30

供应链数字孪生技术将会影响供应链的业务流程、运营、员工、合作伙伴和客户的决策等,并能够在供应链持续运营情况下进行供应链最优决策和管理。这意味着数字孪生技术在供应链管理中的应用是必然趋势。......

2023-10-30

利用数字孪生技术监测其飞行实体的寿命,可使飞行器的安全性和可靠性达到前所未有的水平。在美军飞机机体机构寿命预测过程中,信息要在多个物理模型之间传递,无法同步加载应力—温度—化学载荷谱,以及未考虑历史应力数据对损伤的影响,会导致计算结果比较保守,飞机重量比实际需要的重,检查也比实际需要频繁。......

2023-10-30

相关推荐