下面先熟悉原理图设计的有关知识。微课:Protel原理图设计图7-15原理图设计一般流程在绘制原理图时,首先要进入Protel DXP的原理图设计系统,即原理图编辑器,如图7-16所示。首先,必须在栏中选中复选框,以激活自定义图纸功能。Protel DXP允许电路图图样在显示及打印时选择为横向或纵向格式。Protel提供了两种预先定义好的标题栏,分别是Standard(标准)形式和ANSI形式,如图7-19所示。......

2023-10-23

微课:印制电路板的边界设定

微课:定位孔放置

微课:双面PCB生产介绍

微课:多层印制电路板介绍

(一)印制电路板设计基础

1.印制电路板的设计步骤

印制电路板(Printed Circuit Board,PCB),是用于将电子装置上的电子元器件固定并实现将各电子元器件的有关引线端子进行电气连接的。PCB图的自动布线还依赖于网络表,而电路图是产生网络表的最有效工具之一。此外,PCB图的设计离不开具有特定封装外形的元器件,如何制作好具有特定封装外形的元器件是PCB图设计的基础。PCB图的设计步骤如下:

(1)绘制原理图。它是印制电路板设计的先期工作,主要完成原理图的绘制,包括生成网络表。当然,有时也可以不进行原理图的绘制,直接进入PCB设计系统。

(2)规划电路板。它用于确定电路板设计的框架,印制电路板采用多大的物理尺寸、采用几层电路板(单面板还是双面板)、各元器件采用何种封装形式及其安装位置等。

(3)设置参数。主要是设置元器件的布置参数、层参数、布线参数等,它是电路板设计的非常重要的步骤。有些参数用其默认值,有些参数被第一次设置后,无须修改。

(4)装入网络表及元器件封装。网络表是原理图设计系统和印制电路板设计系统的桥梁,只有将网络表装入后,才能完成对电路板的自动布线。元器件的封装就是元器件的外形,每个装入的元器件必须有相应的外形封装,才能保证电路板布线的顺利进行。

(5)元器件的布局。元器件的布局可以让Protel DXP自动布局,也可以让用户手工布局,它是下一步布线工作的基础。

(6)自动布线。Protel DXP采用世界上最先进的无网络、基于形状的对角线自动布线技术。只要将有关的参数设置得当,元器件的布局合理,自动布线成功率为100%。

(7)手工调整。自动布线结束后,存在令人不满意的地方,需要手工调整。

(8)文件保存与输出。完成电路板的布线后,保存完成的电路线路图文件。然后利用各种图形输出设备,如打印机或绘图仪输出印制板的布线图。

2.印制电路板概述

1)印制电路板结构

印制电路板是通过一定的制作工艺,在绝缘度非常高的基材上覆盖一层导电性能良好的铜薄膜构成覆铜板,然后根据具体的PCB图的要求,在覆铜板上蚀刻出PCB图上的导线,并钻出印制板安装定位孔以及焊盘和过孔。

印制电路板结构有单面板、双面板和多层板3种。

(1)单面板。单面板是在绝缘基板上只有底面(也就是PCB图中所说的“Bottom Layer”底层)敷上铜箔,顶面则没有敷上铜箔,它具有成本低的优点。

(2)双面板。双面板在绝缘基板上两面都敷上铜箔,包括顶层“Top Layer”和底层“Bottom Layer”。因此,PCB图中两面都可以布线,并且可以通过过孔在不同工作层中切换走线。

(3)多层板。多层板是在绝缘基板上制成3层以上的印制电路板。

2)PCB板面基本组成

PCB板面由铜膜导线、助焊膜和阻焊膜、层、焊盘和过孔、丝印层以及敷铜等几部分组成。

(1)铜膜导线。铜膜导线也称铜膜走线,简称导线,用于连接各个焊盘,是印制电路板最重要的部分。

印制电路板设计都是围绕如何布置导线来进行的。

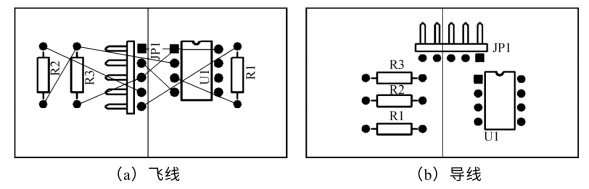

与导线有关的另外一种线常称为飞线,即预拉线。飞线是在引入网络表后,系统根据规则生成的,是用来指引布线的一种连线。

飞线与导线有本质的区别,飞线只是一种形式上的连线,它只是在形式上表示出各个焊盘的连接关系,没有电气的连接意义。导线则是根据飞线批示的焊盘间的连接关系,具有电气连接意义的连接线路,如图7-79所示为飞线与导线。

图7-79 飞线与导线

(2)助焊膜和阻焊膜。各类膜(Mask)不仅是PCB制作工艺过程中必不可少的,而且更是元器件焊装的必要条件。按“膜”所处的位置及其作用可将其分为元器件面(或焊接面)助焊膜(TOP or Bottom Solder)和元器件面(或焊接面)阻焊膜(TOP or Bottom Paste Mask)两类。助焊膜涂于焊盘上,以提高可焊接性的一层膜,就是绿色板子上比焊盘略大的浅色圆。阻焊膜是为了使制成的板子适应波峰焊接形式,使焊盘以外的各部位的铜箔不能粘锡而涂敷一层涂料。可见,助焊膜与阻焊膜是一种互补的关系。

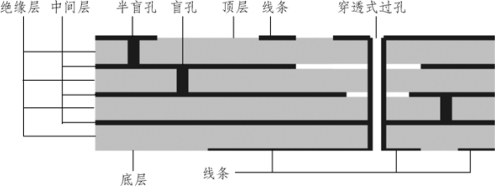

(3)层。Protel的“层”不是虚拟的,而是印制电路板材料本身实实在在的铜箔层。现今由于电子线路的元器件密集安装、抗干扰和布线等特殊要求,一些较新的电子产品中所用的印制板不仅上下两面可供走线,在板的中间还设有能被特殊加工的夹层铜箔。这些层因加工相对较困难而大多用于设置走线较简单的电源布线层(Ground Dever和Power Dever),并常用大面积填充的办法来布线(如Fill),上下位置的表面层与中间各层需要连通的地方用“过孔(Via)”来沟通,如图7-80所示。

图7-80 多层电路板剖面图

(4)焊盘和过孔。

① 焊盘(Pad)。

焊盘的作用是放置焊锡,连接导线和元器件引脚。选择元器件的焊盘类型要综合考虑该元器件的形状、大小、布置形式、振动和受热情况、受力方向等因素。Protel在封装库中给出了一系列不同大小和形状的焊盘,如圆、方、八角、圆方、定位用焊盘等,但有时这还不够用,需要自己编辑。例如,对发热且受力较大,电流较大的焊盘,可自行设计成“泪滴状”。

② 过孔(Via)。为连通各层之间的线路,在各层需要连通的导线的交汇处钻上一个公共孔,这就是过孔。过孔有3种,即从顶层贯通到底层的穿透式过孔、从顶层通到内层或从内层通到底层的盲过孔以及内层间的隐藏过孔。

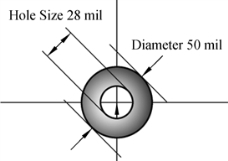

过孔从上面看上去有两个尺寸,即通孔直径(Hole Size)和过孔直径(Diameter),如图7-81所示。通孔和过孔之间的孔壁由与导线相同的材料构成,用于连接不同层的导线。

图7-81 过孔尺寸

一般而言,设计线路时对过孔的处理有以下原则。

a.尽量少用过孔,一旦选用了过孔,务必处理好它与周边各实体的间隙,特别是容易被忽视的中间各层与过孔不相连的线与过孔的间隙。

b.需要的载流量越大,所需的过孔尺寸就越大,如电源层、地层与其他层连接所用的过孔就要大一些。

(5)丝印层。为方便电路的安装和维修,在印制板的上下两表面印上所需要的标志图案和文字代号等,如元器件标号和参数、元器件轮廓形状和厂家标志、生产日期等,称之为丝印层(Silkscreen Top/Bottom Overlay)。

(6)敷铜。对于抗干扰要求比较高的电路板,常常需要在PCB上敷铜。敷铜可以有效地实现电路板的信号屏蔽作用,提高电路板信号的抗电磁干扰的能力。

(二)印制电路板可靠性设计

印制电路板(PCB)设计的好坏对电路板抗干扰影响很大。因此,在进行PCB设计时,必须遵守PCB设计的一般原则,并应符合抗干扰设计的要求。要使电子电路获得最佳性能,应遵循下面的一般原则。

1.布 局

首先,要考虑PCB尺寸大小。PCB尺寸过大,印制线路长,阻抗增加,抗噪声能力下降,成本增加;PCB尺寸过小,则散热不好,且邻近线条易受干扰。在确定PCB尺寸后,再确定特殊元器件的位置。最后,根据电路的功能单元,对电路的全部元器件进行布局。

1)在确定特殊元器件的位置时的原则

(1)缩短高频元器件之间的连线,以减少它们的分布参数和相互间的电磁干扰。易受干扰的元器件不能挨得太近,输入和输出元器件应尽量远离。

(2)某些元器件或导线之间可能有较高的电位差,应加大它们之间的距离,以免放电引起意外短路。带强电的元器件应布置在调试时手不易触及的地方。

(3)质量超过15 g的元器件,应当用支架加以固定,然后焊接。对于又大又重,发热量多的元器件,不宜装在印制板上,而应装在整机的机箱底板上,且应考虑散热问题。对于热敏元器件,应远离发热元器件。

(4)对于电位器、可调电感线圈、可变电容器、微动开关等可调元器件的布局,应考虑整机的结构要求。若是机内调节,应放在印制板上方便于调节的地方;若是机外调节,其位置要与调节旋钮在机箱面板上的位置相适应。

(5)应留出印制板的定位孔和固定支架所占用的位置。

2)根据电路的功能单元对电路的全部元器件进行布局时的原则

(1)按照电路的流程安排各个功能电路单元的位置,使布局便于信号流通,并使信号尽可能保持一致的方向。

(2)以每个功能电路的核心元器件为中心,围绕它来进行布局。元器件应均匀、整齐、紧凑地排列在PCB上,尽量减少和缩短各元器件之间的引线和连接。

(3)在高频下工作的电路,要考虑元器件之间的分布参数。一般电路应使元器件平行排列。这样,不但美观,而且易于焊接。

(4)位于电路板边缘的元器件,离电路板边缘一般不小于2mm。电路板的最佳形状为矩形,长宽比为3∶2或4∶3。电路板面尺寸大于200mm×150mm时,应考虑电路板所受的机械强度。

2.布 线

布线方法以及布线结果对PCB的性能影响也很大,一般布线的原则如下:

(1)输入和输出端的导线应尽量避免相邻平行。最好添加线间地线,以免发生反馈耦合。

(2)印制板导线的最小宽度主要由导线与绝缘基板间的黏附强度和流过它们的电流值决定。

对于集成电路,尤其是数字电路,通常选0.2~0.3mm导线宽度。当然,只要允许,还是尽可能用较宽的线,尤其是电源线和地线。

导线的最小间距主要由最坏情况下的线间绝缘电阻和击穿电压决定。对于集成电路,尤其是数字电路,只要工艺允许,可使间距小于5~8mm。

(3)印制板导线拐弯一般取圆弧形,而直角或夹角在高频电路中会影响电气性能。此外,尽量减少大面积铜箔,而使用栅格状铜箔,这样可以消除长时间受热时,铜箔发生的膨胀和脱落现象,而且有利于排除铜箔与基板间黏合受热产生的挥发性气体,如图7-82所示。

图7-82 导线拐弯

3.焊盘大小

焊盘中心孔要比元器件引线直径稍大一些,但太大易形成虚焊。

一般原则:焊盘外径D≥引线孔径d+1.2mm。

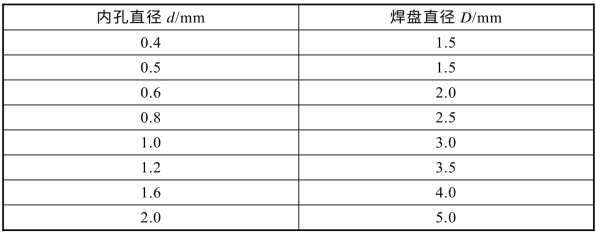

对于高密度的数字电路,焊盘最小直径可取引线孔径d+1.0mm,表7-4所示为焊盘内孔直径与焊盘直径对照表。

表7-4 焊盘内孔直径与焊盘直径对照

对于超出表7-4范围的焊盘直径,可用下列公式选取。

直径小于0.4mm的孔:D/d=0.5~3。

直径大于2mm的孔:D/d=1.5~2。

4.印制电路板电路的抗干扰措施

印制电路板电路的抗干扰设计与具体电路有着密切的关系,这里仅就PCB抗干扰设计的几项措施做一些说明。

1)电源线设计

根据印制电路板电流的大小,加粗电源线宽度,减少环路电阻。同时,使电源线、地线的走向和数据传递方向一致,这样有助于增强抗噪声能力。

2)地线设计

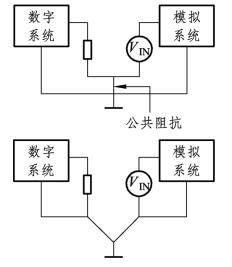

(1)数字地与模拟地分开。低频电路的地应采用单点并联接地,实际布线有困难时可部分串联后再并联接地。高频电路宜采用多点串联接地,地线应短而粗,高频元器件周围尽量用栅格状的大面积铜箔,如图7-83所示。

图7-83 数字地与模拟地分开

(2)接地线应加粗。若地线很细,则接地电位随电流的变化而变化,使抗噪声性能降低。加粗使它能通过三倍于印制板上的允许电流,如有可能接地线应为2~3mm。

(3)接地线构成闭环路。只由数字电路组成的印制板,其接地电路构成闭环能提高抗噪声能力。

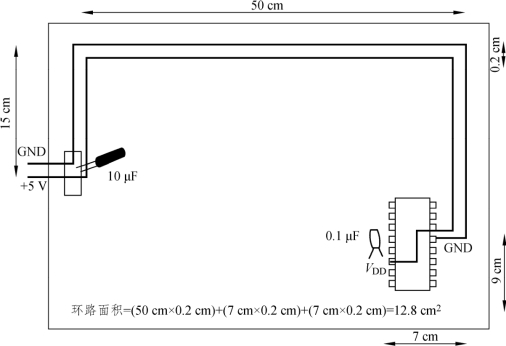

5.去耦电容配置

PCB设计的常规做法之一是在印制板的各个关键部位配置适当的去耦电容,其原则为以下几点:

(1)电源输入端跨接10~100 μF的电解电容器。

(2)原则上每个集成电路芯片都应布置一个0.01 pF的瓷片电容,如印制板的空隙不够,可每4~8个芯片布置一个1~10 pF的钽电容,如图7-84所示。

图7-84 去耦电容配置

(3)对于抗噪能力弱,关断时电源变化大的元器件,如ROM、RAM存储元器件,应在芯片的电源线和地线之间直接接入去耦电容。

(4)电容引线不能太长,尤其是高频旁路电容不能有引线。

① 在印制板中有接触器、继电器、按钮等元器件时,操作它们时均会产生较大火花放电,必须采用RC电路来吸收放电电流。一般R取1~2 kΩ,C取2.2~47 μF。

② CMOS的输入阻抗很高,且易受感应,对不使用的端口要接地或接正电源。

6.各元器件之间的连线

(1)印制电路中不允许有交叉电路,对于可能交叉的线条,可以用“钻”“绕”两种办法解决。

(2)电阻、二极管、管状电容器等元器件有“立式”和“卧式”两种安装方式。

(3)同一级电路的接地点应尽量靠近,并且本级电路的电源滤波电容也应接在该级接地点上。

(4)总地线必须严格按高频—中频—低频一级级地按弱电到强电的顺序排列,切不可随便乱接。

(5)强电流引线(公共地线、功放电源引线等)应尽可能宽些,以降低布线电阻及其电压降,减小寄生耦合而产生的自激。

(6)阻抗高的走线尽量短,阻抗低的走线可长一些,因为阻抗高的走线容易发射和吸收信号,引起电路不稳定。

(7)电位器。电位器的安放位置应当满足整机结构安装及面板布局的要求,因此应尽可能放在板的边缘,旋转柄朝外。

(8)IC座。设计印制板图时,在使用IC座的场合下,一定要特别注意IC座上定位槽放置的方位是否正确,并注意各个IC脚位是否正确。

(9)进出接线端布置。相关联的两引线端不要距离太大,一般为0.2~0.3 in左右较合适。进出线端尽可能集中在1~2个侧面,不要太过离散。

(10)在保证电路性能要求的前提下,设计时应力求走线合理,少用外接跨线,并按一定顺序要求走线。走线尽量少拐弯,力求线条简单明了。

(11)设计应按一定顺序方向进行,如可以按左往右和由上而下的顺序进行。

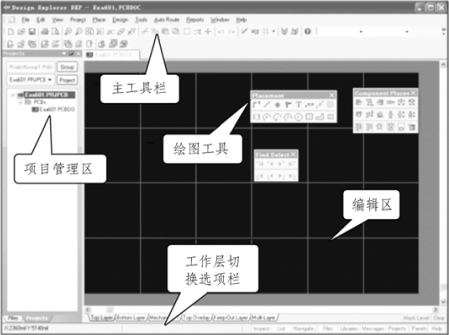

(三)PCB操作界面

1.印制电路板设计编辑器

进入Protel DXP系统,执行菜单命令【File】→【New】→【PCB Project】,就可以生成一个新的文件项目,将新建的项目另存为“Exa601.PRJPCB”。执行菜单命令【File】→【New】→【PCB】,创建一个新的PCB设计文件,弹出如图7-85所示的PCB设计编辑器。此时会自动默认一文件名,将其另存为“Exa601.PCBDOC”。

图7-85 PCB设计编辑器

2.菜单栏

PCB绘图编辑环境下菜单栏的内容和原理图编辑环境的菜单栏类似,这里只简要介绍以下几个菜单的大致功能。

【Design】:设计菜单,主要包括一些布局和布线的预处理设置和操作,如加载封装库、设计规则设定、网络表文件的引入、预定义分组等操作。

【Tools】:工具菜单,主要包括设计PCB图以后的一些后处理操作,如设计规则检查、取消自动布线、泪滴化、测试点设置、自动布局等操作。

【Auto Route】:自动布线菜单,主要包括自动布线设置和各种自动布线操作。

3.工具栏的使用

1)主工具栏

主工具栏(Main Toolbar)主要为一些常见的菜单操作提供快捷按钮。该工具栏为用户提供了缩放、选取对象等命令按钮,如图7-86所示。

![]()

图7-86 Protel DXP主工具栏

2)放置工具栏

放置工具栏(Placement Tools)主要为用户提供各种图形绘制以及布线命令。执行菜单命令【View】→【Toolbars】→【Placement】,则显示放置工具栏。如图7-87所示介绍了放置工具栏中各个按钮的功能及对应的菜单选项。

图7-87 放置工具栏的按钮及其功能

3)元器件位置调整工具栏

可方便元器件排列和布局。执行菜单命令【View】→【Toolbars】→【Component Placement】,即可打开该工具栏,如图7-88所示。

图7-88 布局工具栏

4)选择查找工具栏

选择查找工具栏(Find Selection)提供了方便选择原来所选择的对象。执行菜单命令【View】→【Toolbars】→【Find Selection】,即可打开查找选择工具栏。

选择查找工具栏上的按钮允许从一个选择物体以向前或向后的方向走向下一个。这种方式是有用的,用户既能在选择的属性中也能在选择的元器件中查找,如图7-89所示。

图7-89 查找选择工具栏

5)尺寸标注工具栏

图7-90所示为Protel DXP的PCB编辑器的尺寸标注工具栏。

![]()

图7-90 尺寸标注工具栏

4.设置电路板工作层

1)层的管理

Protel DXP现扩展到32个信号层,16个内层电源/接地层,16个机械层。执行菜单命令【Design】→【Layer Stack Manager】可进入层堆栈管理器,如图7-91所示。

图7-91 层堆栈管理器

(1)单击Add Layer按钮可添加中间信号层。

(2)单击Add Plane 按钮可添加内层电源/接地层。在添加前,首先用鼠标单击信号层添加处。

(3)选中Top Dielectric复选框则在顶层添加绝缘层。

Protel DXP的设计还包含有一些“虚拟层”。虚拟层和物理层的主要区别在于:物理层上是可以有电信号导电的,虚拟层则一般没有电信号导电。以下就对单层板、双层板设计时所要涉及的“层”的简要说明。

2)定义层

执行菜单命令【Design】→【Board Layers】,弹出如图7-92所示的对话框。

图7-92 工作层设置对话框

(1)【Signal Layers】分组框,信号层Signal layer,用于放置元器件(Component)和走线(Track)。

如果设计单层板,【Top Layer】顶层用于放元器件层,【Bottom Layer】底层是焊接层,用于走线,则顶层【Top Layer】为关闭状态,底层【Bottom Layer】为打开状态。

如果设计双层板,则底层和顶层都用于走线。顶层【Top Layer】和底层【Bottom Layer】这两个工作层必须设置为打开状态,而信号层的其他层面均可以处于关闭状态。Protel DXP默认的PCB板是双层板。

这里的走线表示的是PCB层面上的金属线,如铜箔线。不管是单层板还是双层板,其元器件一般是放置在顶层的。

(2)【Internal Planes】分组框:内电源或地层,主要用于放置电源或地线,通常是一块完整的铜箔。

(3)【Mechanical Layers】分组框:机械层,用于放置一些与电路板的机械特性有关的标注尺寸信息和定位孔。

(4)【Silkscreen Layers】分组框:丝印层(Silkscreen Layer),用于放置元器件标号、说明文字等,主要包括顶层丝印层(Top overlay)、底层丝印层(Bottom overlay)两种。在该层上显示的图形最终是用某种颜色的油漆印制到PCB表面的。它不会导电,所以它不是信号层,而是虚拟层。

(5)【Other Layers】分组框:其他层面(Other Layers),根据实际需要选择。

【Keep-Out Layer】:禁止布线层,用于定义元器件和布线的区域,该封闭框以外的区域不可以放置元器件和布线,常用于绘制印制电路板的边框。

【Multi-Layer】:多层,包括焊盘和过孔这些在每一层都可见的电气符号。

【Drill Guide】:钻孔定位层,此层主要和制板厂商有关。

【Drill Drawing】:钻孔层,此层主要和制板商有关。

图7-93所示为已经选取的工作层。

![]()

图7-93 选取的工作层

(6)系统设置:用户还可以System→Colors操作框设置PCB设计系统颜色。

(四)单管放大器印制电路板设计实例

在绘制PCB过程中,系统可以提供3个自动功能:自动获取元器件、自动布局、自动布线。其中,自动获取元器件又可以有两种方法:通过网络表和通过同步器。对于自动布局,其结果往往是不如人意的,一般是先通过自动布局然后再手工调整布局;自动布线也是如此,一般是先通过自动布线,然后再手工调整布线。

当然,系统所提供的自动功能也可以不用,而完全靠手工来放置元器件、手工布局、手工布线。这对于非常简单的PCB设计往往是非常有效的,但是对于稍稍复杂的PCB设计,则往往会出现意想不到的错误。

这里采用网络表自动获取元器件、自动布局后手工再调整布局、自动布线后手工再调整布线的策略来完成,这也是大多数人习惯使用的策略。

1.准备工作

(1)电路图文件的准备(见图7-40)。

① 首先要检查电路图中各元器件的封装属性(FootPrint)是否已经设置好。

② 线路连接是否正确。(www.chuimin.cn)

③ 地线符号的网络名称最好设置为GND,电源符号的网络名称最好设置为VCC。

④ 电路图中不能有两个或两个以上相同标号的元器件。

(2)网络表的准备。

执行菜单命令【Design】→【Netlist】→【Protel】,由原理图生成网络表。

2.建立一个PCB文件,命名为“MyPcb1.PCB”保存并打开

建立PCB文件与前面介绍的建立SCH文件、SCHLIB文件、PCBLIB文件的方法相同,只不过其扩展名必须为PCB。

3.加载封装库

不论是采用手工还是自动布线,都必须首先装入元器件封装。执行菜单命令【Design】→【Add/Remove Library】,系统会弹出“可用元器件库”对话框。若自造的封装元器件,还需装入自造的封装库。

4.设置电路板外观及其尺寸

(1)执行一次或两次菜单命令【View】→【Tooge Unit】以转换公制/英制度量单位,这里用英制。

(2)首先按Page Up或Page Down以缩放工作区界面到适当大小,也可以随时调整。

(3)单击编辑区下面的工作层选项栏中的【Keep-Out Layer】选项,选择当前工作层为禁止布线层。

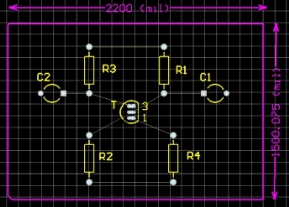

(4)然后用鼠标单击布线工具栏中的![]() 图标,在编辑区中用导线绘制出一个封闭的区域,大小为2 200 mil×1 500 mil。

图标,在编辑区中用导线绘制出一个封闭的区域,大小为2 200 mil×1 500 mil。

另外,还可以使用向导生成印制电路板,这里不再叙述。

5.通过网络表自动获取元器件

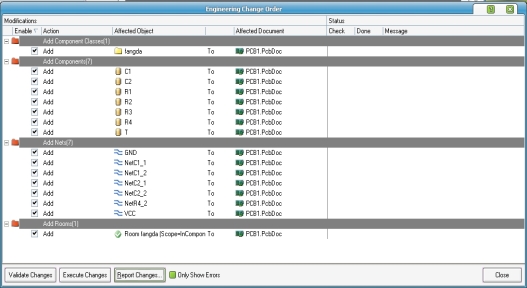

执行菜单命令【Design】→【Import Changes From】,系统会弹出如图7-94所示对话框。

图7-94 工程改变顺序对话框

然后单击Validate Changes按钮,检查工程变化顺序(ECO),并使工程变化顺序有效。

单击Execute Changes按钮,接受工程变化顺序,将元器件封装和网络添加到PCB编辑器中。若ECO存在错误,即检查时存在错误,则装载不能成功。

这需要返回原理图中,检查元器件封装、电路连接,修改后再重新生成网络表,然后切换到PCB文件中进行操作。

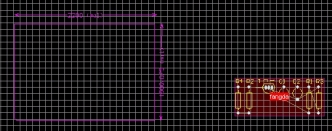

最后单击Close按钮,实现装入网络与元器件,如图7-95所示。拖动【Room】到禁止布线区内适当的位置,如图7-96所示,【Room】中的元器件也拖拽到规划的PCB的边框内,然后删除【Room】(方法是单击【Room】,然后按下键盘上的Delete键)。

图7-95 从原理图中传送过来的内容

图7-96 元器件移至禁止布线区内

6.元器件自动布局

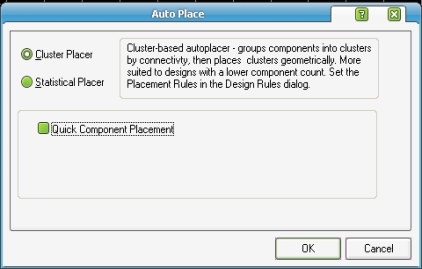

执行菜单命令【Tools】→【Auto Placement】/Auto Place...,弹出Auto Place对话框,如图7-97所示。用户可在该对话框中设置有关的自动布局参数,一般情况下,可直接利用系统的默认值。

图7-97 元器件自动布局设置对话框

Protel DXP的PCB编辑器提供了两种自动布线方式。

(1)【Cluster Placer】方式。这种布局方式将元器件基于它们连通属性分为不同的元器件束,并且将这些元器件按照一定的几何位置布局。该布局方式适合于元器件数量较少(小于100)的PCB制作。

(2)【Statistical Placer】方法,使用一种统计算法来放置元器件,以便使连接长度最优化,使元器件间用最短的导线来连接。该布局方式适合于元器件数量较多(超过100)的PCB制作。

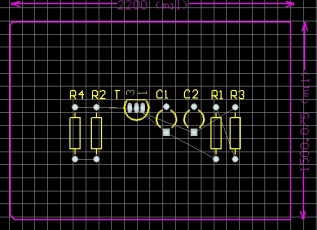

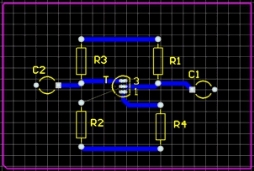

本例中,元器件较少,选用【Cluster Placer】方式,单击![]() 按钮,自动布局结果如图7-98所示。可见,各元器件位置并不符合要求,还需手工调整布局。

按钮,自动布局结果如图7-98所示。可见,各元器件位置并不符合要求,还需手工调整布局。

图7-98 元器件自动布局状态

7.手工调整元器件布局

手工调整布局实际上是对元器件进行排列、移动、旋转等操作,从而得到如图7-99所示的布局结果。

微课:PCB手工布局

微课:PCB手工布局2

图7-99 手工调整布局

注意:4个以上端子的集成块和接插件千万不要用X、Y键翻转。

8.自动布线参数设置

在布线前,还必须设置布线参数,以决定布线的策略。如决定线条宽度和其他参数。

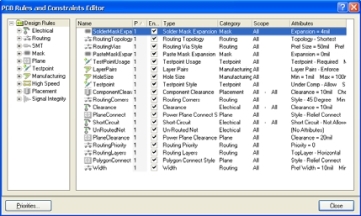

执行菜单命令【Design】→【Rules...】,弹出如图7-100所示的布线规则对话框。

微课:布线规则设置

图7-100 布线规则设置对话框

1)可设置的参数

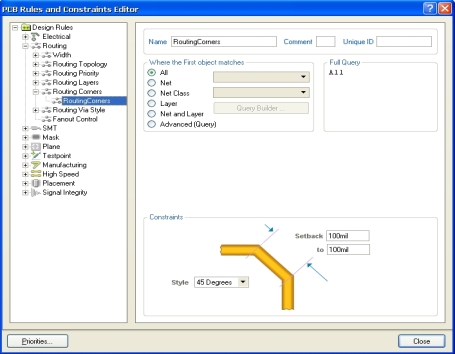

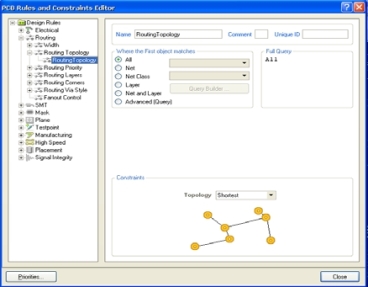

(1)布线规则一般集中在布线(Routing)类别中,包括走线宽度(Width)、布线的拓扑结构(Routing Topology)、布线优先级(Routing Priority)、布线工作层(Routing Layers)、布线拐角模式(Routing Corners)、过孔的类型(Routing Via Style)和输出控制(Fanout Control)。

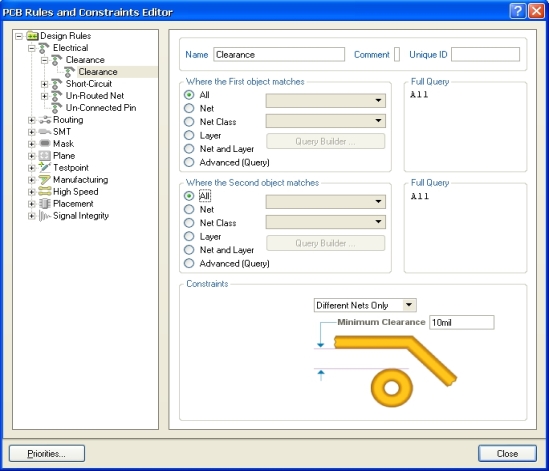

(2)电气规则(Electrical)类型包括走线间距约束(Clearance)、短路(Short-Circuit)约束、Un-Routed Net(未布线的网络)和Un-Connected Pin(未连接的引脚)。

(3)SMT(表贴规则)设置包括走线拐弯处表贴约束(SMD To Corner)、SMD到电平面的距离约束(SMD To Plane)和SMD的缩颈约束(SMD Neck-Down)。

(4)阻焊膜和助焊膜(Mask)规则设置包括阻焊膜扩展(Solder Mask Expansion)和助焊膜扩展(Paste Mask Expansion)。

(5)测试点(Testpoint)的设置包括测试点的类型(Testpoint Style)和测试点的用处(Testpoint Usage)。

2)布线规则设置

重点介绍以下常用的几种:

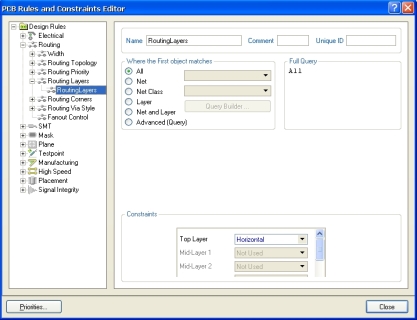

(1)设置布线工作层(Routing Layers):该选项用来设置在布线过程中哪些信号层可以使用。用鼠标左键选中【Routing】→【Routing Layers】选项,然后单击右键,从弹出的菜单中选择【New Rule】选项,系统将生成一个新的布线工作层规则。单击新生成的布线工作层规则,系统会弹出如图7-101所示的布线工作层设置对话框。

图7-101 布线工作层设置对话框

在该对话框中,设置在自动布线过程中哪些信号层可以使用,可以选择的层包括顶层(Top Layer)、底层(Bottom Layer)等。各层可以设置为Horizontal(该工作层布以水平为主),Vertical(该工作层布以垂直为主)。

单面板时,只用底层、顶层(Not Used);双面板时,需设计顶层、底层走线方法。

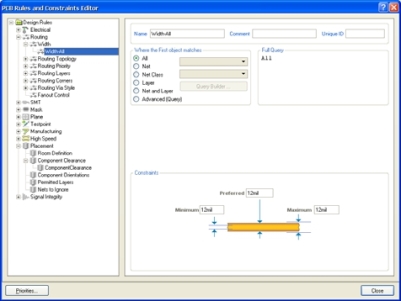

(2)设置走线宽度:该设置可以设置走线的最大、最小和推荐的宽度。

用鼠标左键选中【Routing】→【Width】选项,然后单击右键,从弹出的菜单中选择【New Rule】命令,系统将生成一个新的宽度设置约束。使用鼠标单击新生成的宽度设置约束,系统将会弹出如图7-102所示的走线宽度设置对话框。

图7-102 走线宽度规则设置

① 在如图7-102所示的【Name】编辑框中输入名称“Width-All”,在【Where the First object matches】单元中选择“All”(即设置该宽度应用到整个PCB板),然后单击【Design Rules】面板,则在【Design Rules】面板上会出现这个新名称。

Preferred Width(推荐宽度)设置为40 mil,Min Width(最小宽度)设置为40 mil,Max Width(最大宽度)设置为40 mil。这样就设置了一个应用于整个PCB图的宽度约束。

② 同样的方法用【New Rule】命令再生成一个新的宽度设置约束,在【Name】编辑框中输入VCC,在【Where the First object matches】单元中选择“Net”,单击“All”旁的下拉列表,从列表中选择VCC,在“Full Query”框中会显示InNet(VCC),重新输入宽度值,可单独对电源网络使用另一种走线宽度。

最后,按左下角![]() ,通过它设置布线优先级,一般布线优先级为GND、VCC、铜箔导线。

,通过它设置布线优先级,一般布线优先级为GND、VCC、铜箔导线。

(3)设置走线间距(Clearance)。该项用于设置走线与其他对象之间的最小距离。用鼠标左键选中【Electrical】→【Clearance】选项,然后单击右键,从弹出的菜单中选择【New Rule】命令,系统将生成一个新的走线间距约束。单击新生成的走线间距约束,系统会弹出如图7-103所示的走线间距设置对话框。

图7-103 走线间距设置对话框

(4)设置布线拐角模式(Routing corners)。用鼠标左键选中【Routing】→【Routing corners】选项,然后单击右键,从弹出的菜单中选择【New Rule】选项,系统将生成一个新的布线拐角规则。单击新生成的布线拐角规则,系统会弹出如图7-104所示的对话框。

图7-104 布线拐角模式设置

(5)设置布线拓扑结构(Routing Topology)。用鼠标左键选中【Routing】→【Routing Topology】选项,然后单击右键,从弹出的菜单中选择【New Rule】命令,系统将生成一个新的布线拓扑结构规则。单击新生成的布线拓扑结构规则,系统会弹出如图7-105所示的布线拓扑结构设置对话框。

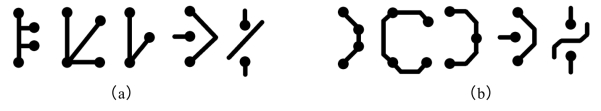

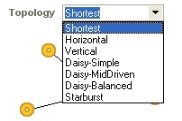

下面结合图7-105中的布线拓扑示意图,简要介绍各种布线拓扑方式的意义。拓扑方式如图7-106所示。

图7-105 布线拓扑结构设置对话框

图7-106 拓扑方式

【Shortest】:保证网络节点之间的连线总长度最短。

【Horizontal】:布线过程中以水平走线为主。当布局时元件水平方向上空间较大时,通常选择这种策略。

【Vertical】:布线过程中以竖直走线为主。当布局时元器件竖直方向上空间较大时,通常选择这种策略。

【Daisy-Simple】:将网络表中节点从头到尾连接,中间没有任何分支,呈链状连接。这种连接方式连线可能比较长。

【Daisy-MidDriven】:是【Daisy-Simple】策略的一种改进策略。在所有该网络的节点中找到一个中间节点,然后分别向左、右链状连接扩展下去。

【Dasiy-Balanced】:是【Daisy-MidDriven】策略的一种特殊形式,要求该中间节点左、右长度基本保持平衡。

【StarBurst】:星形拓扑策略。选择某一节点为中心节点,然后所有连线均从中心节点引出。

(6)设置过孔类型(Routing Via Style)。用鼠标左键选中【Routing】→【Routing Via Style】选项,然后单击右键,从弹出的菜单中选择【New Rule】命令,系统将生成一个新的过孔类型规则。单击新生成的过孔类型规则,系统会弹出如图7-107所示的过孔类型设置对话框。

图7-107 过孔类型设置对话框

9.启动自动布线

当布线参数设置好后,就可以启动自动布线。

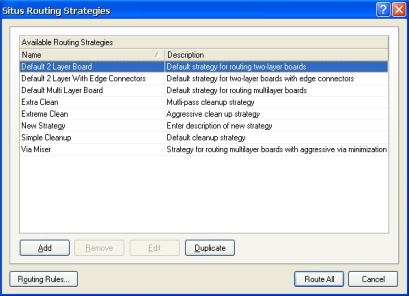

(1)执行菜单命令【Auto Route】→【All】,对整个PCB图进行布线。执行该命令后,系统会弹出如图7-108所示的自动布线设置对话框。

图7-108 自动布线设置对话框

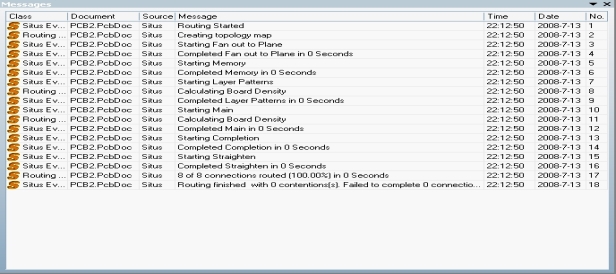

(2)单击![]() 按钮,程序开始对电路板进行自动布线。最后,系统会弹出一个布线信息框,如图7-109所示,用户可以从中了解布线的情况。

按钮,程序开始对电路板进行自动布线。最后,系统会弹出一个布线信息框,如图7-109所示,用户可以从中了解布线的情况。

图7-109 布线信息框

如果发现以上自动布线结果不理想,可以执行菜单命令【Tools】→【Unroute】→【All】,会发现刚才的所有布线全部消失了。

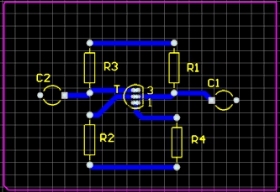

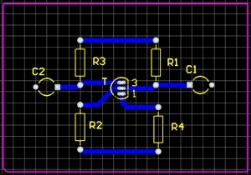

另外,还可以执行菜单命令【Auto Route】→【Net】,选定网络进行布线。执行菜单命令【Auto Route】→【Connection】,对所选中的连接自动布线。执行菜单命令【Auto Route】→【Component】,对所选中的元器件上的所有的连接进行布线等。执行菜单命令【Auto Route】→【Area】,对所选中的区域内所有的连接布线。图7-110所示为自动布线所得到的PCB布线图。

图7-110 自动布线所得到的PCB布线图

10.手工调整布线

微课:电源线的手工布线

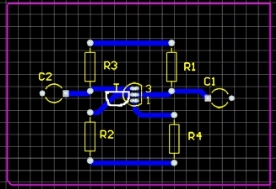

Protel DXP的自动布线功能虽然强大,但自动布线的效果往往并不尽如人意,还需进行手工调整布线。这里仅调整三极管基极的网络一处,如图7-111所示,旨在让读者了解调整布线时的注意事项。

图7-111 待调整的电路

① 由于本例是单面板,所以只用底层布线。因此,需要将界面底部的层标签![]() 点击选中。

点击选中。

② 执行菜单命令【Tools】→【Un-Route】→【Net】,拆除连线,如图7-112所示。

图7-112 拆线后的结果

③ 执行菜单命令【Place】→【Interactive Routing】或放置工具栏上的![]() ,将已拆除连线重新走线,如图7-113所示。

,将已拆除连线重新走线,如图7-113所示。

图7-113 调整后的PCB布线图

11.增加一些特殊元器件和线条

由于SCH电路图中没有信号源和负载,因此需要在PCB板上预留一些供焊接信号源和负载的焊盘。注意:焊盘应该放置在复合层![]() 上。

上。

1)增加焊盘和线条

(1)点击层标签![]() ,点击放置工具栏上的

,点击放置工具栏上的![]() ,按Tab键,编辑焊盘的直径和孔心属性后,将焊盘放置到C2电容器边上的某位置,按左键固定,作为信号源的正端。

,按Tab键,编辑焊盘的直径和孔心属性后,将焊盘放置到C2电容器边上的某位置,按左键固定,作为信号源的正端。

(2)点击层标签![]() ,点击放置工具栏上的

,点击放置工具栏上的![]() 工具,连接电容器负极至新增加的焊盘。

工具,连接电容器负极至新增加的焊盘。

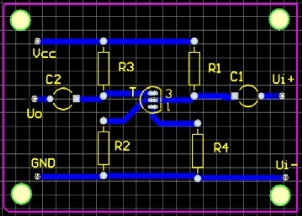

同此方法,可放置Ui+、Ui-、Uo、Vcc、GND各焊盘和线条。

2)增加字符

将后添加的焊盘标上相应的字符。

需要注意标注字符所在的层为顶层丝印层![]() ,先点击之,然后点击放置工具栏上的

,先点击之,然后点击放置工具栏上的![]() ,按Tab键,弹出字符属性对话框,如图7-114所示。定义Ui+为所需的Text名称,按“OK”键后移动字符到所需位置。

,按Tab键,弹出字符属性对话框,如图7-114所示。定义Ui+为所需的Text名称,按“OK”键后移动字符到所需位置。

图7-114 字符属性对话框

最终PCB图如图7-115所示。

图7-115 布线的最终结果

在电路板上四角或者其他适当的位置放置过孔,将其外径改为4mm,孔径3.5mm。

这是电子行业通用的安装孔尺寸,可以使用直径3 mm的标准螺丝安装。此外,对印制电路板还可以敷铜、补泪滴等处理。

注意要使电源线、地线加宽,可双击电源线、地线修改参数,也可在rules设置走线宽度中修改。

微课:自动布线和覆铜布线

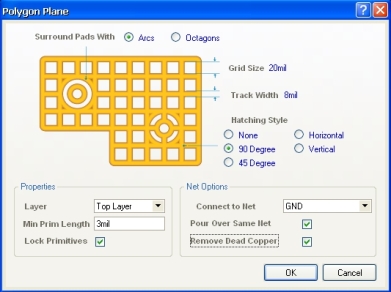

12.对PCB板进行敷铜(Polygon Plane)和放置填充区(Fill)

为了提高PCB的抗干扰性,通常对要求比较高的PCB板实行敷铜处理。比如,晶振电路是高频电路,应该禁止在晶振电路下面的顶层(Top Layer)走信号线,以免该信号线和晶振相互干扰。单击布线工具箱框内的![]() 图标,或执行【Place】/【Polygon Plane】命令,弹出如图7-116所示的敷铜区属性设置对话框。

图标,或执行【Place】/【Polygon Plane】命令,弹出如图7-116所示的敷铜区属性设置对话框。

图7-116 敷铜区属性设置对话框

对话框中各主要选项的意义如下:

【Grid Size】:敷铜区网格宽度。

【Track Width】:敷铜区导线宽度。

【Net Options】分组框:主要用来设置敷铜区的网络属性。

“Connect to Net”:设置敷铜区所属的网络。通常选择“GND”,即对地网络。

“Pour Over Same Net”:覆盖掉与敷铜区同一网络的导线。

“Remove Dead Copper”:删除和网络没有电气连接的敷铜区。

【Properties】分组框:

“Layer”:敷铜区所在的工作层。

“Lock Primitives”:只允许将敷铜区看作一个整体来执行修改、删除等操作,在执行这些操作时会给出提示信息。

【Hatching Style】分组框:用来设置敷铜区网格线的排列类型。

【Surround Pads With】分组框:

“Arcs”:敷铜区按圆弧形方式包围焊盘。

“Octagons”:敷铜区按八角形方式包围焊盘。

设置好敷铜区属性参数后,单击![]() 按钮,然后用鼠标拉出一段首尾相连的折线,可以为任意形状的多边形。

按钮,然后用鼠标拉出一段首尾相连的折线,可以为任意形状的多边形。

填充区就是在PCB上的某些区域人为放置铜箔。填充区常常与地线相连,用于加大接地面积,提高PCB的屏蔽效果,同时还可以改善散热条件。填充区与敷铜区不同,填充区不带网格。

双击填充区,系统弹出如图7-117所示的填充区属性设置对话框,选择填充区所在层(Layer)和所在的网络(Net)即可。放置填充区操作方法:单击布线工具箱中的![]() 按钮,然后将光标移动到稳压集成电路和整流桥位置,拉出一个方框将它们覆盖起来,就成功地放置了一块填充区。填充区属性被默认为“Top Layer”。

按钮,然后将光标移动到稳压集成电路和整流桥位置,拉出一个方框将它们覆盖起来,就成功地放置了一块填充区。填充区属性被默认为“Top Layer”。

图7-117 填充区属性设置对话框

13.补泪滴处理

印制电路板的补泪滴处理。为了增强印制电路板网络连接的可靠性以及将来焊接的可靠性,有必要对印制电路板进行补泪滴处理,即加固导线与焊盘的连接宽度。

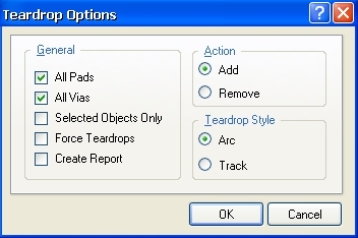

执行菜单栏的【Tools】/【Teardrops】命令,弹出如图7-118所示的对话框。

图7-118 泪滴操作设置对话框

图中各主要选项的功能如下:

【General】分组框:

“All Pads”:对所有焊盘执行泪滴化操作。

“All Vias”:对所有过孔执行泪滴化操作。

“Selected Objects Only”:对所有选择的对象执行泪滴化操作。

“Force Teardrops”:强制执行补泪滴化操作。

“Create Report”:生成报表文件。

【Action】分组框:

“Add”:执行泪滴化操作。

“Remove”:删除泪滴化操作。

【Teardrop Style】分组框:

“Arc”:圆弧形泪滴。

“Track”:导线形泪滴。

14.存 盘

执行菜单命令【File】→【Save】。

有关通信信号产品制造与工艺管理的文章

下面先熟悉原理图设计的有关知识。微课:Protel原理图设计图7-15原理图设计一般流程在绘制原理图时,首先要进入Protel DXP的原理图设计系统,即原理图编辑器,如图7-16所示。首先,必须在栏中选中复选框,以激活自定义图纸功能。Protel DXP允许电路图图样在显示及打印时选择为横向或纵向格式。Protel提供了两种预先定义好的标题栏,分别是Standard(标准)形式和ANSI形式,如图7-19所示。......

2023-10-23

双击桌面上的Protel DXP的快捷图标。在系统菜单中可以对Protel DXP系统进行参数设置、信息查询等操作。文件工作区面板通常位于Protel DXP主窗口的左边,该面板主要包括File、Libraries、Projects、Help等面板组。Protel DXP将所有的设计文件保存为独立的文件,可以使用Windows资源管理器找到它们。不同的文件类型,其保存文件的后缀不同,表7-1所示为Protel DXP的文件后缀名所对应的文件对象。可以看出,Protel DXP将文档按类型在项目面板中分类列出。......

2023-10-23

波峰焊机的焊料液在锡槽内始终处于流动状态,使工作区域内的焊料表面无氧化层。其中,助焊剂可利用波峰焊接机上的涂敷助焊剂装置完成。斜坡式波峰焊接工艺。1.焊料波峰焊一般采用Sn63/Pb37的共晶焊料,熔点为183℃。Sn的含量应该保持在61.5%以上,并且Sn/Pb两者的含量比例误差不得超过±1%。表4-2波峰焊焊料中主要金属杂质的最大含量范围应该根据设备的使用情况,每隔三个月到半年定期检测焊料的Sn/Pb比例和主要金属杂质含量。......

2023-10-23

它包括平常不容易发生的不良品、不良品出现的比例比平常倍增的状态、出现未到寿命限期就损坏的不良品。异常对策的重点:1.一旦发生异常:停止—呼叫—等待停止:立即停止现在所有作业动作;呼叫:马上汇报出现的异常情况;等待:需等到有相应的处理结果再进行新的生产方式。要确实找到异常的部位:从何时(何地)开始变化;要决定处理不良品的决策的事也是重要的事。......

2023-10-23

因此,在线测试仪的测定可靠点取决于测试针的接触状态。(二)飞针式在线测试技术对于不能使用针床测试的印刷电路板,可以使用飞针方式在线测试仪。典型的飞针在线测试仪,在X-Y机构上装有可分别高速移动的4个头共8根测试探针,最小测试间隙可达0.2mm。......

2023-10-23

(一)三防工艺物料三防工艺物料如图5-7所示。图5-7三防工艺物料工具:毛刷、物料盒、漏斗、纸胶带、剪刀等。1.含溶剂丙烯酸酯具有表干、固化时间快、较好的三防性、价格便宜、颜色透明、质地柔韧、易于修复的特征。图5-8三防工艺设备(三)操作员的防护措施和防火防护措施如图5-9所示。(四)涂敷三防漆的环境条件环境条件:所有涂敷作业应在不低于16℃,相对湿度低于75%的条件下进行。......

2023-10-23

(一)抽样检验1.来料检验的一般步骤根据预先制定的抽样方案,从交验批中抽出部分样品进行检验,根据样品的检验结果,按照抽样方案判断规则,判定整批产品的质量水平,从而得出该产品是否合格的结论。图2-29来料检验一般步骤表2-20来料检验的项目方法2.抽样方案检验人员按照可接受质量水平抽样计划依据MIL-STD-150EⅡ级,对来料物料进行抽检。......

2023-10-23

它是由中铁检验认证中心实施铁路产品、城轨装备认证的第三方检验、认证机构,具有明确的法律地位。CRCC以铁路总公司标准计量研究所、铁路总公司产品质量监督检验中心为基础,从事铁道行业的标准计量、产品质检和产品认证工作。CRCC对质量管理体系,产品质量,保证产品质量的必要生产、检验条件和手段,研发能力,能正常批量生产,产品质量稳定,有足够的供货能力,具备售前、售后的优良服务和备品备件的供应等进行认证。......

2023-10-23

相关推荐