(二)自动贴装贴装机是SMT产品组装生产线中的核心设备,它是SMC/SMD贴装的主要手段,也是SMT的关键设备,是决定SMT产品组装的自动化程度、组装精度和生产效率的决定因素。1.贴装机的一般组成SMT贴装机是由计算机控制,集光、电、气及机械为一体的高精度自动化设备。贴装头的基本功能是从供料器取料部位拾取SMC/SMD,并经检查、定心和方位校正后贴放到PCB的设定位置上。......

2023-10-23

微课:锡膏印刷

微课:锡膏印刷原理

微课:焊锡膏的使用

微课:印刷机的调整使用

1.焊膏涂敷工艺及设备

焊膏直接形成焊点,其涂敷工艺技术极为重要,它直接影响表面组装组件的性能和可靠性。为此,与黏合剂的涂敷工艺技术相比,焊膏涂敷工艺技术需要更高的要求。

将焊膏涂敷到PCB焊盘图形上的方法,主要有注射滴涂和印刷涂敷两类,广泛采用的是印刷涂敷技术。使用注射式装置施加焊膏的工艺过程称为注射滴涂(亦称点膏或液料分配),该方法可采用人工手动滴涂,也可采用机器自动滴涂,主要用于小批量多品种生产或新产品的研制,以及生产中补修或更换元器件。该方法速度慢、精度低,但灵活性好。焊膏注射滴涂方法与黏合剂点涂方法类似。

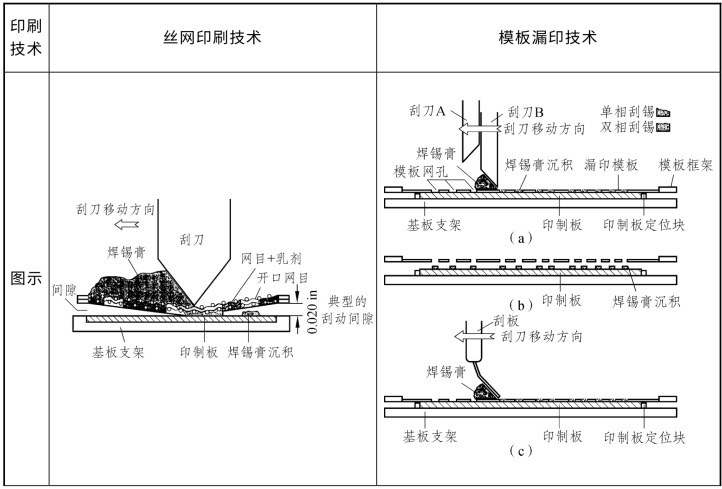

常用的印刷涂敷方式有非接触印刷和直接印刷两种类型。非接触印刷即丝网印刷,直接接触印刷即模板漏印(亦称漏板印刷),如表3-3所示,目前多采用直接接触印刷技术。这两种印刷技术可以采用同样的印刷设备,即丝网印刷机。

表3-3 丝网印刷技术和模板漏印技术

续表

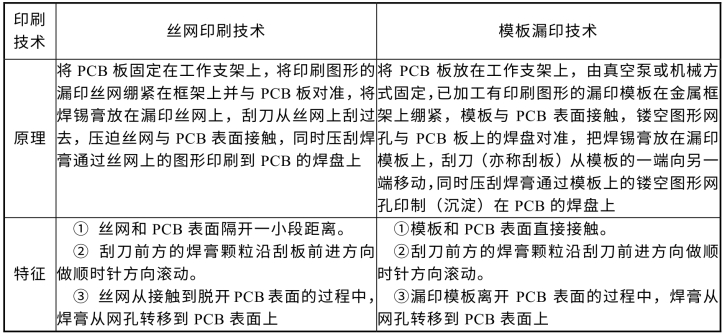

模板印刷和丝网印刷相比(见表3-4),虽然它比较复杂,加工成本高,但有许多优点,如对焊膏粒度不敏感、不易堵塞、所用焊膏黏度范围宽、印刷均匀、可用于选择性印刷或多层印刷,焊膏图形清晰、比较稳定、易于清洗、可长期存储等,并且很耐用,模板使用寿命通常为丝网印刷的25倍以上。为此,模板印刷技术适用于大批量生产和组装密度高、多引脚细间距的产品。

表3-4 模板印刷与丝网印刷的比较

2.模板漏印技术物料

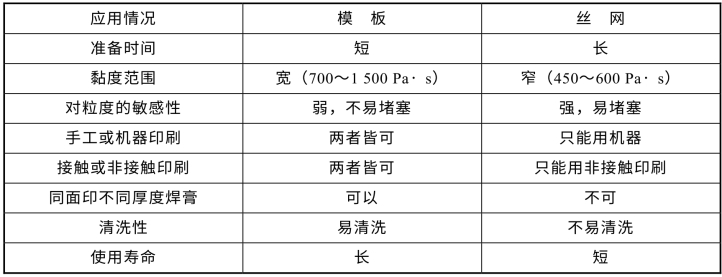

(1)刮板(squeegee)类型。

刮板分橡胶刮刀和金属刮刀两种,如图3-4所示。

图3-4 刮板类型

一般锡膏印刷选择使用金属刮刀。刮刀的磨损、压力和硬度决定印刷质量,应该仔细监测。对可接受的印刷品质,刮板边缘应该锋利和直线。刮板压力低造成遗漏和粗糙的边缘,而刮板压力高或很软的刮板将引起斑点状(smeared)印刷,甚至可能损坏刮板和模板,过高的压力也倾向于从宽的开孔中挖出锡膏,引起焊锡圆角不够。

(2)模板(stencil)类型。(www.chuimin.cn)

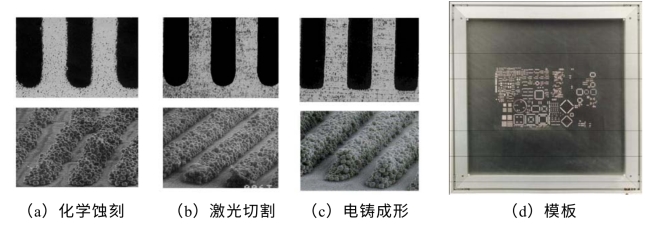

制作开孔的工艺过程控制开孔壁的光洁度和精度,而且开孔尺寸必须合适。常见的有三种制作模板的工艺:化学腐蚀、激光切割和电铸成形工艺。

化学蚀刻模板,通过在金属模板上涂保护剂,用销钉定位感光工具将图形曝光在金属模板两面,然后使用双面工艺从两面同时腐蚀金属模板,形成开孔。模板质量最差,价格最便宜。激光切割模板,直接从Gerber文件产生,位置精度高,可进行返工。模板质量一般能够达到要求,价格适中。电铸成形模板,通过在一个要形成开孔的基板上显影光刻胶,然后逐个原子逐层地在光刻胶周围电镀出模板,是一种递增而不是递减工艺。模板质量最好,价格最贵。为了达到良好的印刷结果,必须有正确的锡膏材料(黏度、金属含量、最大粉末尺寸和尽可能低的助焊剂活性)、正确的工具(印刷机模板和刮刀)和正确的工艺过程(良好的定位清洁拭擦)的结合。再者印刷后的检验也是必不可少的,它可以大大减少后道工序因印刷不良而造成的返修损失。三种制作钢网模板工艺的不同效果如图3-5所示。

图3-5 模板工艺

3.焊膏涂敷工艺设备:锡膏印刷机

SMT锡膏印刷机设备大致分为三个档次:手动、半自动和全自动印刷机(见图3-6)。半自动和全自动印刷机可以根据具体情况配置各种功能,以便提高印刷精度,如视觉识别功能、调整电路板传送速度功能、工作台或刮刀45°角旋转动能(适用于窄间距元器件),以及二维、三维检测功能等。

图3-6 锡膏印刷机

无论是哪一种印刷机,都由以下几部分组成:

① 夹持PCB基板的工作台,包括工作台面、真空夹持或板边夹持机构、工作台传输控制机构。

② 印刷头系统,包括刮刀、刮刀固定机构、印刷头的传输控制系统等。

③ 丝网或模板及其固定机构。

④ 为保证印刷精度而配置的其他选件,包括视觉对中系统、擦板系统和二维、三维测量系统等。

印刷机的主要技术指标:

① 最大印刷面积:根据最大的PCB尺寸确定。

② 印刷精度:根据印制板组装密度和元器件的引脚间距或球距的最小尺寸确定,一般要求精度达到±0.025mm。

③ 印刷速度:根据产量要求和印刷品质状况确定。

④ 刮刀压力确认标准:印刷位置没有锡膏残留。

⑤ 脱膜速度:0.5~1.0mm/s。

4.焊膏印刷质量检测(SJ/T10670 标准)

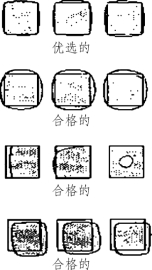

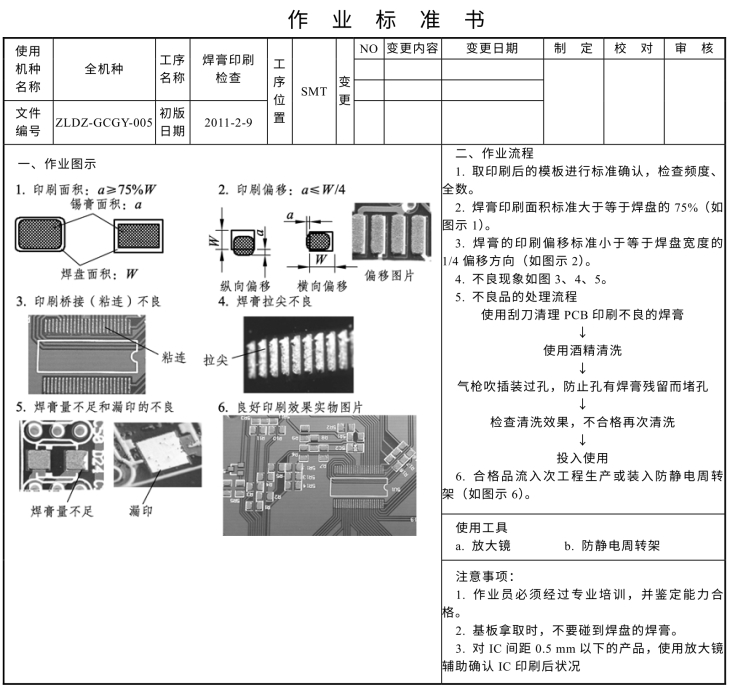

施加焊膏要求:焊膏图形要清晰,相邻的图形之间尽量不要黏连。焊膏图形与焊盘图形要一致,尽量不要错位。在一般情况下,焊盘上单位面积的焊膏量应为0.8 mg/mm2左右。对于窄间距元器件,应为0.5 mg/mm2 左右。印刷在基板上的焊膏与希望质量值相比,可允许有一定的偏差,至于焊膏覆盖每个焊盘的面积,应在75%以上。焊膏印刷后,应无严重塌落,边缘整齐,错位不大于0.2mm;对于窄间距元器件焊盘,错位不大于0.1mm。基板不允许被焊膏污染。图3-7为SJ/T10670表面组装工艺通用技术要求,图3-8为企业焊膏印刷检查作业标准书。

图3-7 SJ/T10670表面组装工艺通用技术要求

图3-8 企业焊膏印刷检查作业标准书

有关通信信号产品制造与工艺管理的文章

(二)自动贴装贴装机是SMT产品组装生产线中的核心设备,它是SMC/SMD贴装的主要手段,也是SMT的关键设备,是决定SMT产品组装的自动化程度、组装精度和生产效率的决定因素。1.贴装机的一般组成SMT贴装机是由计算机控制,集光、电、气及机械为一体的高精度自动化设备。贴装头的基本功能是从供料器取料部位拾取SMC/SMD,并经检查、定心和方位校正后贴放到PCB的设定位置上。......

2023-10-23

焊接质量取决于所用的焊接方法、焊接材料、焊接工艺技术和焊接设备。图3-18SMT焊接工艺:波峰焊微课:SMT波峰焊工艺此种方式适合大批量生产,对贴片精度要求高,生产过程自动化程度要求也很高。(三)SMT焊接质量检测和SMT焊接缺陷焊接SMT元器件,无论采用手工焊接,还是采用波峰焊或再流焊设备进行焊接,都希望得到可靠、美观的焊点。由于SMT元器件尺寸小,安装精确度和密度高,焊接质量要求更......

2023-10-23

波峰焊机的焊料液在锡槽内始终处于流动状态,使工作区域内的焊料表面无氧化层。其中,助焊剂可利用波峰焊接机上的涂敷助焊剂装置完成。斜坡式波峰焊接工艺。1.焊料波峰焊一般采用Sn63/Pb37的共晶焊料,熔点为183℃。Sn的含量应该保持在61.5%以上,并且Sn/Pb两者的含量比例误差不得超过±1%。表4-2波峰焊焊料中主要金属杂质的最大含量范围应该根据设备的使用情况,每隔三个月到半年定期检测焊料的Sn/Pb比例和主要金属杂质含量。......

2023-10-23

(一)三防工艺物料三防工艺物料如图5-7所示。图5-7三防工艺物料工具:毛刷、物料盒、漏斗、纸胶带、剪刀等。1.含溶剂丙烯酸酯具有表干、固化时间快、较好的三防性、价格便宜、颜色透明、质地柔韧、易于修复的特征。图5-8三防工艺设备(三)操作员的防护措施和防火防护措施如图5-9所示。(四)涂敷三防漆的环境条件环境条件:所有涂敷作业应在不低于16℃,相对湿度低于75%的条件下进行。......

2023-10-23

搪锡方法通常有电烙铁搪锡、锡锅搪锡及超声波搪锡三种。搪锡实际就是液态焊锡对被焊金属表面浸润,形成一层既不同于被焊金属又不同于焊锡的结合层。对温度敏感的元器件引脚搪锡时应采取散热措施。非密封继电器、波段开关等不宜用锡锅搪锡。引线去除氧化层后要立即搪锡,以免再次氧化或沾污。在规定时间内若搪锡质量不过关,可等搪锡件冷却后,再进行第二次搪锡。......

2023-10-23

PCB组装中必须对废品率有一定的估计,且可以用返修来弥补产品组装过程中产生的一些问题。成功的返修首先应将故障位置上的元器件取走。与此同时,还要防止PCB加热过度而造成PCB扭曲。而底部加热则可以补偿这部分热量而减少元器件在上部所需的总热量,另外,使用大面积底部加热器可以消除因局部加热过度而引起的PCB扭曲。定位完成后,元器件自动放到PCB上,放置力反馈和可编程力量控制技术可以确保正确放置,不会对精密元器件造成损伤。......

2023-10-23

包装是方便部件或成品运输、储存和装卸而进行的打包。对于进入流通领域的电子整机产品来说,包装是必不可少的一道工序。在进行包装前,合格的产品应按照有关规定进行外表处理,如消除污垢、油脂、指纹和污渍等。在包装过程中,保证机壳、荧光屏、旋钮和装饰件等部分不被损伤或污染。包装使用工具有胶纸机、捆包机。具体包装参见本项目企业案例。衬垫结构形式应有助于增强包装箱的抗压性能,有利于保护产品的凸出部分和脆弱部分。......

2023-10-23

(一)覆铜板的材料所用基板材料及厚度不同、铜箔与黏合剂不同,制造出来的覆铜板在性能上就有很大区别。铜箔覆在基板一面的,称为单面覆铜板;覆在基板两面的,称为双面覆铜板。1.覆铜板的组成1)覆铜板的基板高分子合成树脂和增强材料组成的绝缘层压板可作为覆铜板的基板。压制中使用蒸汽或电加热,使半固化的黏合剂彻底固化,铜箔与基板牢固地粘合成一体,冷却后即为覆铜板。图7-146覆铜板的生产工艺流程......

2023-10-23

相关推荐