Stage1.创建机床坐标系在工序导航器中调整到几何视图状态,双击节点,系统弹出如图8.2.1所示的“MCS线切割”对话框,并在图形区中显示出当前的机床坐标系,单击按钮,完成机床坐标系的定义。Stage2.创建几何体Step1.在工序导航器中选中节点并右击鼠标,在系统弹出的快捷菜单中选择命令,系统弹出如图8.2.2所示的“创建几何体”对话框。......

2023-06-18

在UG NX 10.0加工中,每个加工工序所产生的加工刀具路径、参数形态及适用状态有所不同,所以用户需要根据零件图纸及工艺技术状况,选择合理的加工工序。下面以模型model.prt为例,紧接着上节的操作,说明创建工序的一般步骤。

选择操作类型。

选择操作类型。

(1)选择下拉菜单

命令(单击“插入”工具栏中的

命令(单击“插入”工具栏中的 按钮),系统弹出“创建工序”对话框。

按钮),系统弹出“创建工序”对话框。

(2)在 下拉菜单中选择

下拉菜单中选择 选项,在

选项,在 区域中单击“型腔铣”按钮

区域中单击“型腔铣”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,接受系统默认的名称。

选项,接受系统默认的名称。

(3)单击“创建工序”对话框中的 按钮,系统弹出图16.2.18所示的“型腔铣”对话框。

按钮,系统弹出图16.2.18所示的“型腔铣”对话框。

图16.2.18 “型腔铣”对话框

图16.2.18所示的“型腔铣”对话框中的选项说明如下。

◆  区域的

区域的 下拉列表中提供了如下七种切削方式。

下拉列表中提供了如下七种切削方式。

●  :根据整个部件几何体并通过偏置来产生刀轨。

:根据整个部件几何体并通过偏置来产生刀轨。

●  :沿切削区域的外轮廓生成刀轨,并通过偏移该刀轨所形成一系列的同心刀轨,并且这些刀轨都是封闭的。

:沿切削区域的外轮廓生成刀轨,并通过偏移该刀轨所形成一系列的同心刀轨,并且这些刀轨都是封闭的。

●  :用于创建一条或者几条指定数量的刀轨来完成零件侧壁或外形轮廓的加工,生成刀轨的方式和“跟随部件”方式相似,主要以精加工或半精加工为主。

:用于创建一条或者几条指定数量的刀轨来完成零件侧壁或外形轮廓的加工,生成刀轨的方式和“跟随部件”方式相似,主要以精加工或半精加工为主。

●  :刀具会以圆形回环模式运动,生成的刀轨是一系列相交且外部相连的圆环,像一个拉开的弹簧。它控制了刀具的切入,限制了步距,以免在切削时因刀具完全切入受冲击过大而断裂。

:刀具会以圆形回环模式运动,生成的刀轨是一系列相交且外部相连的圆环,像一个拉开的弹簧。它控制了刀具的切入,限制了步距,以免在切削时因刀具完全切入受冲击过大而断裂。

●  :刀具在切削轨迹的起点进刀,切削到切削轨迹的终点,然后抬刀至转换平面高度,平移到下一行轨迹的起点,刀具开始以同样的方向进行下一行切削。

:刀具在切削轨迹的起点进刀,切削到切削轨迹的终点,然后抬刀至转换平面高度,平移到下一行轨迹的起点,刀具开始以同样的方向进行下一行切削。

●  :指刀具在同一切削层内不抬刀,在步距宽度的范围内沿着切削区域的轮廓维持连续往复的切削运动。

:指刀具在同一切削层内不抬刀,在步距宽度的范围内沿着切削区域的轮廓维持连续往复的切削运动。

●  :与单向切削方式类似,但是在进刀时将刀置于前一行刀轨的起始点位置,然后沿轮廓切削到当前行的起点进行当前行的切削,切削到端点时,仍然沿轮廓切削到前一行的端点,然后抬刀转移平面,再返回到起始边当前行的起点进行下一行的切削。

:与单向切削方式类似,但是在进刀时将刀置于前一行刀轨的起始点位置,然后沿轮廓切削到当前行的起点进行当前行的切削,切削到端点时,仍然沿轮廓切削到前一行的端点,然后抬刀转移平面,再返回到起始边当前行的起点进行下一行的切削。

◆  :两个切削路径之间的水平间隔距离,而在环形切削方式中指的是两个环之间的距离。其方式分别是

:两个切削路径之间的水平间隔距离,而在环形切削方式中指的是两个环之间的距离。其方式分别是 、

、 、

、 和

和 四种。

四种。

●  :选择该选项后,用户需要定义切削刀路间的固定距离。如果指定的刀路间距不能平均分割所在区域,系统将减小这一刀路间距以保持恒定步距。

:选择该选项后,用户需要定义切削刀路间的固定距离。如果指定的刀路间距不能平均分割所在区域,系统将减小这一刀路间距以保持恒定步距。

●  :选择该选项后,用户需要定义两个刀路间剩余材料的高度,从而在连续切削刀路间确定固定距离。(www.chuimin.cn)

:选择该选项后,用户需要定义两个刀路间剩余材料的高度,从而在连续切削刀路间确定固定距离。(www.chuimin.cn)

●  :选择该选项后,用户需要定义刀具直径的百分比,从而在连续切削刀路之间建立起固定距离。

:选择该选项后,用户需要定义刀具直径的百分比,从而在连续切削刀路之间建立起固定距离。

●  :选择该选项后,可以设定几个不同步距大小的刀路数以提高加工效率。

:选择该选项后,可以设定几个不同步距大小的刀路数以提高加工效率。

◆  :步距方式选择

:步距方式选择 时,该文本框可用,用于定义切削刀路之间的距离为刀具直径的百分比。

时,该文本框可用,用于定义切削刀路之间的距离为刀具直径的百分比。

◆  :用于定义每一层切削的公共深度。

:用于定义每一层切削的公共深度。

设置一般参数。在“型腔铣”对话框的

设置一般参数。在“型腔铣”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值50.0,在

文本框中输入值50.0,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值2.0。

文本框中输入值2.0。

设置切削参数。

设置切削参数。

(1)单击“型腔铣”对话框中的“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

(2)单击“切削参数”对话框中的 选项卡,在

选项卡,在 区域

区域 下拉列表中选择

下拉列表中选择 选项,其他参数的设置采用系统默认值。

选项,其他参数的设置采用系统默认值。

(3)单击“切削参数”对话框中的 按钮,完成切削参数的设置,系统返回到“型腔铣”对话框。

按钮,完成切削参数的设置,系统返回到“型腔铣”对话框。

设置非切削移动参数。

设置非切削移动参数。

(1)单击“型腔铣”对话框中的“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

(2)单击“非切削移动”对话框中的 选项卡,在

选项卡,在 中的

中的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值5.0,其他参数采用系统默认的设置,单击

文本框中输入值5.0,其他参数采用系统默认的设置,单击 按钮,完成非切削移动参数的设置。

按钮,完成非切削移动参数的设置。

设置进给率和速度。

设置进给率和速度。

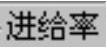

(1)单击“型腔铣”对话框中的“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

(2)在图16.2.19所示的“进给率和速度”对话框中选中 复选框,然后在其文本框中输入值800.0,在

复选框,然后在其文本框中输入值800.0,在 区域的

区域的 文本框中输入值300.0,然后按Enter,单击该文本框右侧的

文本框中输入值300.0,然后按Enter,单击该文本框右侧的 按钮计算表面速度和每齿进给量,其他参数采用系统默认设置值。

按钮计算表面速度和每齿进给量,其他参数采用系统默认设置值。

图16.2.19 “进给率和速度”对话框

(3)单击“进给率和速度”对话框中的 按钮,完成进给率和速度参数的设置,系统返回到“型腔铣”对话框。

按钮,完成进给率和速度参数的设置,系统返回到“型腔铣”对话框。

有关UG NX 10.0快速入门及应用技巧的文章

Stage1.创建机床坐标系在工序导航器中调整到几何视图状态,双击节点,系统弹出如图8.2.1所示的“MCS线切割”对话框,并在图形区中显示出当前的机床坐标系,单击按钮,完成机床坐标系的定义。Stage2.创建几何体Step1.在工序导航器中选中节点并右击鼠标,在系统弹出的快捷菜单中选择命令,系统弹出如图8.2.2所示的“创建几何体”对话框。......

2023-06-18

Stage1.插入工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。Step2.选取图3.3.10所示的面为切削区域,单击按钮,完成切削区域的创建,同时系统返回到“底壁加工”对话框。图3.3.12 设置精加工刀路●复选框:取消选中该复选框可防止刀柄与工件或检查几何体碰撞。通常在粗加工或半精加工时会留有一定的部件余量用于精加工。......

2023-06-18

Stage1.插入操作Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。Stage3.设置驱动方法Step1.在“可变流线铣”对话框的区域中单击按钮,系统弹出如图5.5.5所示的“流线驱动方法”对话框,同时在图形区系统会自动生成如图5.5.6所示的流曲线和交叉曲线。Stage6.设置非切削移动参数Step1.单击“可变流线铣”对话框中的“非切削移动”按钮,系统弹出“非切削移动”对话框。......

2023-06-18

图4.9.1所示是一个耳特征,下面介绍其创建过程。图4.9.1 耳特征图4.9.2 “选项”菜单Step1.将工作目录设置至D:\proewf5.2\work\ch04.09,打开文件ear.prt。图4.9.3 定义草绘平面和方向图4.9.4 截面草图注意:● 耳特征的草绘平面可以与耳的附着面成任意角度。Step5.输入耳的厚度。Step8.完成“耳”特征的创建,保存零件模型文件。......

2023-06-20

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出如图6.3.4所示的“创建工序”对话框。在下拉列表中选择选项,然后选取图6.3.7所示的面。Stage3.设置刀轴在“镗孔”对话框的区域选择系统默认的作为要加工孔的轴线方向。Step4.单击按钮,返回“镗孔”对话框。Step2.设置通孔安全距离。在文本框中输入值1.5。......

2023-06-18

继续以前面的模型为例,说明创建滑块的一般操作方法和步骤。选择下拉菜单命令,进入到建模环境中。图14.7.2 截面草图定义拉伸属性。在区域的下拉列表中选择选项,选取图14.7.3所示的平面为选定的对象,在区域的下拉列表中选择。单击按钮,完成图14.7.4所示拉伸特征的创建。图14.7.5 创建求交特征图14.7.6 创建求差特征将滑块转为型芯子零件。图14.7.7 选取特征单击“新建级别”对话框中的按钮,此时在“装配导航器”对话框中显示出刚创建的滑块的名字。......

2023-10-17

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。Step2.在“创建工序”对话框的区域中选择COUNTERBORING按钮,在下拉列表中选择选项,在下拉列表中选择选项,其他参数采用系统默认设置值。在图形中选取如图6.7.12所示的孔,单击两次按钮,返回“沉头孔加工”对话框。图6.7.12 指定加工点图6.7.13 指定部件表面Stage3.指定刀轴选择系统默认的作为要加工孔的轴线方向。Stage5.设置最小安全距离在“沉头孔加工”对话框中的文本框中输入值5.0。......

2023-06-18

Stage1.插入工序Step1.选择下拉菜单命令,系统弹出如图6.7.5所示的“创建工序”对话框。图6.7.5 “创建工序”对话框图6.7.6 “钻”对话框图6.7.7 指定钻孔点Stage3.指定部件表面和底面Step1.单击“钻”对话框右侧的按钮,系统弹出“顶部曲面”对话框。图6.7.8 指定部件表面图6.7.9 指定底面Stage4.设置刀轴选择系统默认的作为要加工孔的轴线方向。Stage6.设置一般参数在“钻”对话框中的文本框中输入值10.0,在文本框中输入值2.0。......

2023-06-18

相关推荐