人工挖孔灌注桩的孔径不得小于0.8m,当桩净距小于2倍桩径且小于2.5m时,应采用间隔开挖。人工挖孔灌注桩混凝土护壁的厚度不宜小于100mm,混凝土强度等级不得低于桩身混凝土强度等级,采用多节护壁时,上、下节护壁间宜用钢筋拉结。混凝土用翻斗汽车、机动车或手推车向桩孔内灌注,混凝土下料采用串桶,深桩孔用混凝土导管,如地下水大,应采用混凝土导管水中灌注混凝土工艺。......

2023-08-29

6.6.1 钻孔灌注桩

6.6.1.1 钻孔

(1)施工前,应根据水文地质情况及场地条件选择适宜的施工机械及施工工艺。

(2)护筒埋设。开钻前,应事先埋设护筒。护筒内径宜比桩径大200~400mm,埋设深度依水文地质情况而定,一般为2000~4000mm。护筒中心竖直线应与桩中心线重合。护筒高度宜高出地面300mm。护筒底部和四周应用黏质土分层夯实。

(3)泥浆制备。根据水文地质情况、施工机械及施工工艺选择适宜泥浆种类以及泥浆性能。

(4)钻机就位。钻机安装后的底座和顶端应平稳,并保证在钻进过程中不产生位移和沉陷,否则应及时处理。

(5)钻孔作业应连续进行,并填写钻孔施工记录。施工中必须加强孔斜控制,每钻进5m测量一次,孔斜率不得大于1%。经常对钻孔泥浆进行检测和试验,对不符合要求的,应随时改正。

(6)钻孔达到设计孔深后,应对孔位、孔深、孔径、孔斜进行检查,符合设计及规范要求后,方可进行清孔。

6.6.1.2 清孔

(1)清孔的泥浆宜与钻孔使用的泥浆区别开来,并具有良好的性能。

(2)清孔过程中必须注意保持泥浆液面的稳定,防止塌孔。

(3)清孔结束后,应进行清孔验收,从孔底提取泥浆试样,进行泥浆性能试验。清孔后的泥浆性能指标:相对密度1.03~1.10;黏度17~20Pa·s;含砂率小于2%。

(4)在灌注水下混凝土之前,孔底沉淀厚度:摩擦桩不大于300mm;端承桩不大于50mm。

(5)严禁使用加深钻孔深度的方法代替清孔。

6.6.1.3 钢筋笼的制作与吊放

(1)钢筋笼的制作与安装应符合本章第三节的有关规定。

(2)长桩的钢筋笼宜分段制作,分段长度应根据吊装条件确定,应确保不变形,接头错开。

(3)钢筋笼外侧应设置控制保护层厚度的垫块,其间距竖向为2m,横向周围不得少于4处。钢筋笼顶端应设置吊环。

(4)钢筋笼的制作和吊放的允许偏差为:主筋间距±10mm;箍筋间距±20mm;钢筋笼外径±10mm;钢筋笼倾斜度±0.5%;保护层厚度±20mm;钢筋笼中心平面位置20mm;顶端高程±20mm;底面高程±50mm。

6.6.1.4 水下混凝土灌注

(1)水下混凝土灌注采用直升导管法。导管使用前应进行水密承压和接头抗拉试验。

(2)混凝土使用商品混凝土,商品混凝土供应商的资质应符合要求。混凝土应具有良好的和易性,灌注时应保持足够的流动性,坍落度应控制在180~220mm。现场应检测其坍落度,不符合要求的应予以退回,坍落度小于规定的严禁加水后使用。

(3)首批灌注混凝土的数量应能满足导管首次埋置深度(不小于1000mm)和填充导管底部的需要。首批混凝土拌和物下落后,混凝土应连续灌注。

(4)灌注过程中,导管的埋置深度宜控制在2000~6000mm,但最小埋置深度不得小于1000mm。灌注时,应经常测探混凝土面的深度,及时调整导管深度。混凝土灌注过程中,应及时填写水下混凝土灌注记录。

(5)当灌注的混凝土顶面距钢筋笼底部1000mm左右时,应降低混凝土的灌注速度,以防止钢筋笼上浮。

(6)灌注的桩顶标高应比设计标高高出500~1000mm,以保证混凝土强度。

(7)每根桩均应进行无损检测,检测合格后,方能进行下一工序施工。否则,应对其进行处理。

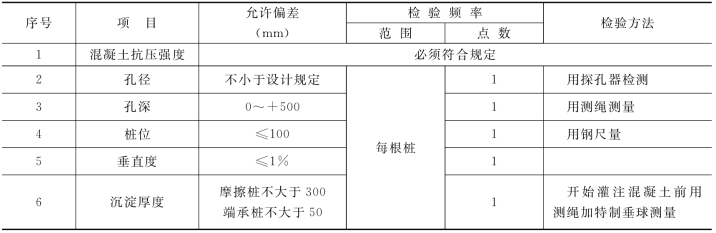

6.6.1.5 钻孔灌注桩允许偏差

钻孔灌注桩允许偏差见表3.6.1。

表3.6.1 钻孔灌注桩允许偏差表

6.6.2 下部结构

6.6.2.1 现浇混凝土墩身、台身、柱、墙

混凝土墩、台、柱、墙不应有蜂窝、露筋和裂缝,外观平整、光洁。

沉降装置必须垂直、上下贯通。

(1)现浇混凝土墩、台允许偏差。

尺寸:长±20mm,宽±10mm,厚±10mm~8mm

顶面高程:±10mm

轴线位移:≤10mm

墙面垂直度:0.25H%,且不大于25mm

墙面平整度:≤5mm

麻面:≤1%

(2)现浇混凝土柱允许偏差。

尺寸:长宽(直径)±5mm

柱高:±10mm

顶面高程:±10mm

轴线位移:≤8mm

垂直度:0.15H%,且不大于10mm

平整度:≤5mm

麻面:≤1%

(3)现浇混凝土墙允许偏差。

墙身尺寸:高±5mm,厚±5mm

顶面高程:±5mm

垂直度:0.15H%,且不大于10mm

轴线位移:≤10mm

顺直度:≤10mm

平整度:≤5mm

麻面:≤1%

6.6.2.2 钢筋混凝土盖梁

混凝土盖梁不应有蜂窝、露筋和裂缝,混凝土外观应光滑、平整、颜色一致。现浇混凝土盖梁允许偏差如下:

盖梁尺寸:长±20mm~-10mm,宽±10mm,高±5mm

轴线位移:≤8mm

顶面高程:±5mm

预埋件位置:高程±2mm,轴线±5mm

墙面平整度:≤5mm

麻面:≤1%

6.6.2.3 支座安装

各种支座都要有产品合格证明,规格符合设计规定,外观不得有影响使用的硬伤。

支座安装时梁底与墩顶面保持平行,上下面全部密贴,不得有个别支点受力或个别支座脱空现象。

板式支座黏结材料(一般使用环氧树脂砂浆)产品应符合要求,黏结层均匀不空鼓。

当预制梁板安放时,必须仔细,使梁、板就位准确且与支座密贴,就位不准时,或支座与梁板不密贴时,必须吊起,采取措施垫钢板和使支座位置限制在允许偏差内,不得用撬棍移动梁、板。

支座安装允许偏差:

支座高程:±2mm

支座位置:≤3mm

支座不平度:≤2mm

6.6.3 钢筋混凝土上部结构

桥梁上部构造的水泥混凝土构件,其原材料和配合比必须符合有关标准、规划的规定。强度必须符合设计要求。强度的检验一般可做抗压试验,设计有特殊要求时应作抗折、抗拉、弹性模量、抗冻、抗渗等试验。

混凝土构件不得有蜂窝、露筋现象。如有硬伤、掉角等缺陷均应修补完好。

混凝土构件起运、安装时,构件混凝土的强度不应低于设计要求,如无设计要求时应不低于该构件设计强度的70%。

外露铁件必须作防锈处理。

6.6.3.1 现浇钢筋混凝土梁、板

各种混凝土梁在浇筑混凝土前,必须先检查预埋件、锚固螺栓、支座等,须保证位置准确,埋设牢固。湿接头应提前凿毛,清理干净。

混凝土浇筑应分层进行,浇筑层厚度和速度符合规程要求,振捣密实,不漏捣。

(1)现浇钢筋混凝土梁板允许偏差。

尺寸:宽±5mm,高±5mm,壁厚±5mm

长度:-10mm

顶面高程:±5mm

侧向弯曲:L‰且不大于10mm

位置:纵横轴线:≤8mm,横隔梁轴线:≤8mm

间距:±10mm

平整度:≤5mm(有铺装层及饰面者为8mm)

麻面:≤1%

(2)现浇混凝土梁、板预埋件、预留孔洞允许偏差。

预埋件:支座板、联结板、锚垫板

位置:≤8mm,高程:±5mm,平面高差:±3mm

螺栓、锚筋

位置:≤3mm,外露长度:±5mm

预留孔洞:位置:≤5mm,孔径:0~+10mm

6.6.3.2 预制钢筋混凝土梁、板

梁板安装必须平稳,支点处必须接触严密、稳固。相邻梁或板之间的缝隙必须用混凝土或砂浆嵌填密实。伸缩缝必须全部贯通,不得堵塞。支座接触必须严密,不得有空隙,位置必须符合设计要求。活动支座必须按设计要求进行安装。支承梁的桥墩和桥台混凝土至少达到规定强度的80%,方可进行上部结构的吊装。

(1)预制钢筋混凝土梁板允许偏差。

尺寸:宽0~-10mm,高±5mm,壁厚±5mm

长度:0~-10mm

侧向弯曲:L‰

两对角线长度差:≤15mm

平整度:≤5mm(有铺装层及饰面者为8mm)

麻面:≤1%

(2)预制混凝土梁、板预埋件、预留孔洞允许偏差。

预埋件:支座板、连接板、锚垫板

位置:≤5mm,高程:±5mm,平面高差:≤2mm

螺栓、锚筋

位置:≤3mm,外露长度:±5mm

预留孔洞:位置:≤5mm,孔径0~+15mm,孔深0~+20mm

预应力孔道:位置梁端:≤5mm,孔径0~+10mm

(3)梁、板安装允许偏差。

平面位置:顺桥纵轴线方向:≤10mm

垂直桥纵轴线方向:≤5mm

焊接横隔梁相对位置:≤10mm

湿接横隔梁相对位置:≤20mm

伸缩缝宽度:-5~+10mm

支座板:每块位置:≤5mm,每块边缘高差:≤1mm

焊缝长度:不小于设计规定(www.chuimin.cn)

相邻两构件支点处顶面主高差:≤10mm

块体拼装立缝宽度:-5~+10mm

6.6.4 钢结构

6.6.4.1 焊接控制

钢桥在制造和安装之前,应根据结构特点及其质量要求编制焊接工艺规程。对本单位尚未验证过的一、二类焊缝的焊接工艺,应进行焊接工艺的评定。

(1)焊缝按其重要性分类。

1)一类焊缝,主要杆件受拉横向对接焊缝。

2)二类焊缝,主要杆件受压横向对接焊缝,纵向对接焊缝,主要角焊缝。

(2)焊缝外观质量应符合《钢结构工程施工质量验收规范》(GB50205—2001)附录A的规定。

(3)焊缝内部质量控制。

1)外观检查合格后,零部件的焊缝应在24小时后进行无损检测。

2)进行UT探伤内部质量分级应符合GB50205~2001中表4.7.20的规定,其他技术要求按现行GB11345—89执行,一类BⅠ级合格,二类BⅡ级合格。

3)对焊接缝除应用UT探伤外,尚须射线探伤其数量的10%,并不得少于一个接头,探伤范围为焊缝两端各250~300mm,焊缝长度大于1200mm,中部加深250~330mm,当发现裂纹或较多其他缺陷时应扩大该条焊缝的探伤范围,必要时可延长至全长,进行射线探伤的焊缝当发现超标缺陷时应加倍检验。

4)用射线和超声波两种方法检验的焊缝必须达到各自的质量要求,该焊缝方可认为合格,焊缝射线探伤符合GB3323—87的规定射线照相质量等级B级,焊缝内部质量Ⅱ级。

(4)焊缝返修控制。

1)焊脚尺寸超出允许的正偏差的焊缝及小于1mm的咬边必须磨修匀顺。

2)焊缝咬边超过1mm或外观检查超出负偏差的缺陷应用手弧焊进行修焊。

3)返修焊采用埋弧焊时必须将清除部位的焊缝两端刨成不陡于1∶5的斜坡,再进行焊接。

4)返修后的焊缝应随即铲磨匀顺,并按质量要求进行复验,同一部位返修次数不宜超过两次。超过两次以上返修时应查明原因,制定可靠的返修措施,并经单位技术负责人批准方可进行返修处理。

5)返修缺陷为裂纹,则用磁粉或渗透探伤,确认裂纹已消除,方可修焊。

6.6.4.2 几何尺寸控制

钢构件组装尺寸允许偏差应符合《钢结构工程施工质量验收规范》(GB50205—2001)附录C的有关规定。

6.6.4.3 出厂验收控制

(1)产品合格证。

(2)钢材和其他材料质量证明书和试验报告。

(3)施工图、拼装图和设计变更文件,设计变更内容应在施工图相应部位注明。

(4)产品试板的试验报告。

(5)焊缝返修重大修补记录,无损检测报告。

(6)涂层检测资料。

(7)工厂试拼装记录。

(8)构件发运和包装清单。

6.6.4.4 钢桥安装控制

(1)钢桥安装应按施工图进行。

(2)钢桥安装前应对桥台,墩顶面高程,中线及各孔跨径进行复测,误差在允许偏差内方可安装。

(3)拱肋吊装定位合龙后,应进行接头高程和轴线位置的观测,以控制调整其拱轴线,使之符合设计要求。

(4)验线要点,定位验线时应特别注意验定位依据及定位条件,而不能只验钢桥自身几何尺寸。

1)验定位依据桩位置是否正确,有无碰动;

2)验定位条件的几何尺寸;

3)验钢桥控制桩的点位准不准,桩位牢不牢;

4)验轴线间距。

(5)安装验收。

1)结构安装检测记录及安装质量评定资料;

2)钢结构安装后涂装检测资料;

3)安装过程形成的与工程技术有关的文件;

4)测量复测记录;

5)测量放线记录。

6.6.5 桥面

6.6.5.1 桥面找平层

找平层表面不得有松散、浮浆、掉皮、空鼓和严重开裂现象,表面应干燥、无积水、浮土、没渍、杂质。阴阳角处应做成圆弧或抹角形状。

找平层平整度不大于5mm。

6.6.5.2 桥面防水层

防水施工应选择有防水施工资质的专业施工队伍施工,防水材料的质量应符合设计及规范要求。防水卷材应进场复试,合格后方可使用。

防水层应横桥向闭合铺设,基层表面应平顺、干燥、干净。沥青防水层不宜在雨天或低温下铺设。

卷材防水层之间及防水层与找平层(基层)之间应密贴,结合牢固,油层厚度应符合设计规定。防水层表面应平整,不得有空鼓、脱层、裂缝、翘边、油包、气泡和皱折现象。

防水层通过伸缩缝或沉降缝时,应按设计规定铺设。

涂料防水层的厚度应均匀一致,不得有漏涂处。

桥面卷材防水层允许偏差:接茬搭接宽度不小于规定。

6.6.5.3 桥面铺装层

(1)混凝土桥面铺装层。

无防水层时,在桥混凝土施工前,应使桥面板表面粗糙,清洗干净,面层与基层必须结合牢固。桥面铺装层与附属构筑物应接顺,桥面不得积水。铺装面层表面应坚实,平整、无裂纹。面层应采取防滑措施,做面宜分两次进行,第二次抹平后,沿横坡方向拉毛或采用机具压槽,拉毛和压槽深度应为1~2mm。面层伸缩缝应直顺,灌缝密实,灌缝不跑、不漏灌。桥面铺装层与桥头路按茬应紧密、平顺。

混凝土桥面铺装层的允许偏差:

厚度:±5mm

宽度:0~+20mm

中线高程:±10mm

横断高程:±10mm,且横坡差不得大于0.3%

平整度:5mm

与桥头搭板及伸缩缝保护带衔接板差:≤3mm

(2)沥青混凝土桥面铺装层。

沥青混凝土桥面铺装面层表面应坚实、平整,无裂纹、松散、油包、麻面。

沥青混凝土的配合比设计、铺筑、碾压等施工程序,应符合有关规定。

沥青混凝土桥面铺装层的允许偏差:

厚度:±5mm

宽度:0~+20mm

中线高程:±10mm

横断高程:±10mm,且横坡差不得大于0.3%

平整度:≤5mm

与桥头搭板及伸缩缝保护带衔接板差:≤3mm

6.6.5.4 桥头搭板钢筋混凝土桥头搭板,台后回填土的填料应以透水性材料为主,分层压实,压实度不小于98%。台背回填前应按设计要求做防水处理。

6.6.5.5 伸缩装置

这里只涉及到模数式(毛勒类型)伸缩装置,其他类型伸缩装置施工按有关规范执行。

(1)桥梁伸缩装置统一采用“反做法”施工,即:伸缩装置槽临时填充→铺筑表面层→切缝清槽→伸缩装置安装→浇筑混凝土→养护→安装橡胶带。

(2)伸缩装置质量保证。伸缩装置到场后供应商必须提供产品合格证书、型钢合格证书及产品说明书。伸缩装置应按设计长度供货,因型钢长度或运输等原因需现场焊接接长的伸缩装置,其工作应由产品供应厂家完成,由此造成的质量问题由产品供应厂家负责。伸缩装置接长完成后需进行验收。

(3)填缝。伸缩缝槽内应填充二灰砂砾或级配砂砾料,并采取有效措施(聚苯板将缝隙填塞,木板或砂袋覆盖梁端间隙)防止填料在振动环境中下漏。填料应捣实,表面加铺厚度不小于5mm厚的不低于C20的豆石混凝土或水泥砂浆,其表面应与桥面铺装面平整一致。

(4)铺筑沥青混凝土。铺筑沥青混凝土前对于伸缩缝附近20m(每侧10m)范围路面高程严格进行高程测量,控制纵横平整度。对中面层沥青混凝土进行调整,然后铺筑沥青混凝土路右表面层。

(5)切缝。沥青表面层铺装后,进行切缝作业,切缝前需确定切缝位置,切缝位置根据三米靠尺的平整度检测情况确定(以伸缩缝为中心,两侧一般控制在30~50mm以内)。切缝施工采用切缝机作业,切缝后边缘应做好保护,无缺棱掉角现象。

清除缝内填充材料及松散结构,必须做到伸缝处断开、贯通,并用气泵吹尽。此项工序结束后,必须由现场监理进行验收(做验收记录),方可进行伸缩缝安装。从切缝到混凝土浇筑完成,必须对伸缩缝两侧宽度2~3m范围内进行覆盖保护。

(6)伸缩装置安装。锚固筋与梁(板)预埋筋间距均为25cm,安装前必须检查预埋筋的位置,如有偏差需做调整,数量不足时必须植筋补足,植筋直径不小于16mm,埋深不小于250mm。

伸缩装置采用整体吊装就位,就位后进行调整,做到满足规范要求后,进行锚固焊接。若发现伸缩装置型钢扭曲变形,必须加以纠正,符合标准后再就位。伸缩装置锚固筋与梁板预埋筋直接焊接,每延米至少两对。

锚固筋焊接时应先焊接固定一侧,使其稳固,另一侧焊接固定时应尽可能在接近设计安装温度时(允许偏差±5℃)进行,焊接完成后立即解除锁定装置,使其可自由伸缩,以免造成变形。解锁后进行直顺度复查。

按设计完成构造筋绑扎,锚固筋加强焊等工作,其间随时检查伸缩装置变化状况。安装过程中随时进行槽内清理工作。缝内模板和填料必须安装牢固,位置正确,堵塞严密,防止跑模漏浆。

伸缩装置安装后,经各施工单位自检合格,报监理工程师验收,验收合格后方可浇筑混凝土。

(7)混凝土浇筑。伸缩缝处混凝土采用C40无收缩混凝土(加10%左右膨胀剂,UEA或CEA),并必须加阻锈剂(12kg/m3),控制水灰比,混凝土塌落度宜控制在6~8cm,一次浇筑完成。混凝土应原浆成活,成活后的混凝土面不能低于伸缩装置顶面和路面。表面成活严禁撒干灰和洒水。

(8)养护。混凝土浇筑完毕后封闭交通,精心养护,达到设计强度100%后(不得少于7天,条件许可时,养生14天)方可放行。

(9)安装质量自检,对局部超标的部位采取整修措施。

(10)安装橡胶带:橡胶带应完好无损坏,且通长无接头。

(11)质量要求:

伸缩装置与桥面高差:≤2mm(用塞尺量测)

伸缩装置横纵向平整度:≤2mm(用3m直尺量测)

顺直度:≤5mm

缝宽度:-2~+5mm

伸缩装置必须锚固牢固,不得松动,伸缩性能必须有效,无堵塞、渗漏、变形和开裂现象。

6.6.5.6 人行步道铺装

步道砖材质、砌筑砂浆强度必须符合设计要求。铺砌时铺2cm厚水泥砂浆,缝宽5mm。铺砌必须平整稳定,灌缝饱满,不得有松动。

人行道面铺装与其他构筑物应衔接平顺,不得有积水。

预制块人行道面铺装允许偏差:

宽度:0~+20mm

平整度:≤5mm

相邻板块差:≤2mm

横坡差:≤2mm

纵缝直顺度:≤10mm

横缝直顺度:≤10mm

6.6.6 模板与支架

6.6.6.1 模板、支架与拱架的设计

模板、支架和拱架的设计,应根据结构形式,设计跨径、施工组织设计、荷载大小、地基土类别、施工单位的技术经济条件,按照有关设计和施工规范进行审核。

钢、木模板、支架和拱架的设计,可参照《公路桥涵钢结构及木结构设计规范》(JTJ025—85)有关规定,用容许应力法进行应力验算。

绘制模板、支架和拱架总装图、细部构造图。

在计算荷载作用下,对模板、支架及拱架结构按受力程序分别验算其强度、刚度和稳定性;此项为监理审查的要点。

制订模板、支架和拱架结构的安装、使用、拆卸、保养等有关技术安全措施和注意事项。

编制模板、支架和拱架材料数量表。编制模板、支架和拱架设计说明书。

6.6.6.2 模板、支架与拱架的制作及安装要求

钢模板宜采用标准化、系列化和通用化的组合模板,组合钢模板的设计和施工应符合国标《组合钢模板技术规范》(GB214)。各种螺栓连接应符合现行有关标准。

有关水利工程施工监理实用手册的文章

人工挖孔灌注桩的孔径不得小于0.8m,当桩净距小于2倍桩径且小于2.5m时,应采用间隔开挖。人工挖孔灌注桩混凝土护壁的厚度不宜小于100mm,混凝土强度等级不得低于桩身混凝土强度等级,采用多节护壁时,上、下节护壁间宜用钢筋拉结。混凝土用翻斗汽车、机动车或手推车向桩孔内灌注,混凝土下料采用串桶,深桩孔用混凝土导管,如地下水大,应采用混凝土导管水中灌注混凝土工艺。......

2023-08-29

灌注桩正式施工前,应先打试桩。灌注桩的荷载试验,一般应作垂直静载试验和水平静载试验。为确保钻孔灌注桩施工质量,使施工按规定程序有序地进行作业,应编制钻孔灌注桩施工流程图。护筒一般有木质、钢质与钢筋混凝土三种材质。清孔的目的是抽、换孔内泥浆,清除孔内钻渣,尽量减少孔底沉淀层厚度,防止桩底存留过厚沉淀砂土而降低桩的承载力,确保灌注混凝土的质量。清孔时应不断置换泥浆,直至灌注水下混凝土。......

2023-06-29

机动洛阳铲钻孔法是利用洛阳铲的冲击能量来开孔挖土的方法。灌注混凝土前,应先放置孔口护孔漏斗,随后放置钢筋笼并再次测量孔内虚土厚度,桩顶以下5m范围内混凝土应随浇随振动。......

2023-08-29

影响碾压混凝土坝施工质量的因素主要有碾压时拌和料的干湿度,卸料、平仓、碾压的质量控制以及碾压混凝土的养护和防护等。VC值太小表示拌和太湿,振动碾易沉陷,难以正常工作。现场VC值的测定可以采用VC仪或凭经验手感测定。......

2023-06-29

图4-14底板混凝土养护为充分控制底板混凝土浇筑温度,在底板浇筑前在相应部位埋设混凝土测温管,从而有效监督混凝土温度上升情况,如图4-15所示。......

2023-11-21

(一) 锯槽法造孔锯槽法造孔浇注连续墙是20 世纪90 年代才发展起来的一种新的混凝土防渗墙施工技术。但造槽孔深度限在40m以内。造孔过程中要经常检查钻头直径,磨损后应及时补焊。3)一、二期槽孔同时造孔时,其间应留有足够的长度,以免被挤穿。抓斗式成槽机造孔。目前国内抓斗式成槽机有进口、合资、国产三种。进口、合资设备价格昂贵,不可避免地提高了造墙单价,国内设备相对价位较低。......

2023-06-29

地下连续墙是在水下灌注混凝土。浇筑应连续进行,若因意外事故造成混凝土灌注中断,中断时间不得超过30min。否则孔内混凝土流动性丧失,使浇筑无法继续进行,造成断墙事故。如有差异,应分析原因,及时处理。实际操作中,土工布与混凝土的接触紧密,但其渗透性指标有待试验确定。挖掘法造孔浇筑地下连续墙一般划分为若干槽段进行浇筑施工,相邻两槽段的衔接部分称为接头,常用的接头方式有钻凿式和预留式两种。......

2023-06-29

2)施工中,应对成孔、清渣、放置钢筋笼、灌注混凝土等进行全过程检查,人工挖孔桩尚应复验孔底持力层土(岩)性。1)混凝土灌注桩钢筋笼①混凝土灌注桩施工质量检查主控项目检验应符合表2-19的规定。6)单桩混凝土试件试压报告。7)桩体完整性测试报告。9)混凝土灌注桩钢筋笼质量检验记录。10)灌注桩平面位置和垂直度检验记录。12)混凝土灌注桩竣工桩位平面图。......

2023-09-27

相关推荐