该配合状况直接影响汽车操纵稳定性和行车安全性。转向盘自由转动量和转向力的检测,应采用专用检测仪进行。知识点二最小转弯直径技术状况检测1.内轮差和最小转弯半径的技术标准转向轴和后轴的内轮印迹中心在车辆支承平面上的轨迹圆之差,被称为内轮差,如图3-4 所示,两条弧线的差值为内轮差。......

2023-10-11

【知识引导】

知识点一 常见车轮定位故障及其调整

1.主销后倾角的故障与调整

转向沉重的原因是主销后倾角过大;汽车行驶不稳定的原因是主销后倾角过小,车轮自动回正力矩不足。

调整通过改变悬架系统来实现。对非独立悬架结构而言,车轴左右两端的转向节主销孔不存在后倾角度,后倾角由悬架安装尺寸决定。因此,当主销后倾角不符规定时,可以在钢板弹簧下部与主轴的接触面垫不同厚度的楔形铁片来调整。

2.主销内倾角的故障和调整

主销内倾角过小,会使汽车行驶稳定性变差,不易保持直线行驶,方向盘操纵频繁,且转向沉重。

非独立悬架的车轴左、右两端的转向节主销孔有固定的内倾角度值,因此,内倾角不符合规定时,必须对前轴进行校正。独立悬架的汽车,主销内倾角和车轮外倾角可通过调整摆臂长度来实现。主销内倾角可通过转动上摆臂实现;车轮外倾角可通过在上摆臂轴与固定支架间增加垫片来调整。

3.车轮外倾角的故障和调整

车轮外倾角过大或过小,都会加剧轮胎的偏磨损。外倾角过大,轮胎外侧偏磨损严重;外倾角过小,轮胎内侧偏磨损严重,还会引起转向沉重。

4.车轮前束的故障与调整

车轮前束过大或过小都将引起轮胎偏磨损,影响轮胎的使用寿命。前束过大,轮胎外侧磨损严重;前束过小,车轮内侧磨损加快。

车轮前束值的大小,可通过改变转向机构的横拉杆长度来实现。调整时,需先松开横拉杆长度锁紧螺母,然后用管钳转动调整螺母套管,转动时可使横拉杆向两端伸长或缩短,以此来调节横拉杆长度。

知识点二 转向系统常见故障原因分析及检测项目实施

大多数汽车的转向轴是前轴,前轴与转向系的常见故障有前轮轮胎磨损不正常、转向盘自由行程过大、转向沉重、自动跑偏和前轮摆头等。

1.前轮轮胎磨损不正常

(1)现象

轮胎磨损速度加快,胎面形状出现异常。

(2)原因

① 轮胎气压不符合要求。

② 轮胎长期未换位。

③ 轮胎质量不佳。

④ 轮胎螺栓松动。

⑤ 前轮定位不正确,尤其是前轮前束与前轮外倾配合不正确。

⑥ 轮毂轴承松旷或转向节与主销松旷。

⑦ 纵、横拉杆球头连接处松旷。

⑧ 转向器在车架(或车身)上的连接松动或转向器内部的轴承处、主从动部分的啮合处松旷。

⑨ 钢板弹簧与车桥连接的U 形螺栓松旷。

⑩ 钢板弹簧与其销的配合松旷。

前轮径向圆跳动或端面圆跳动太大。

前轮径向圆跳动或端面圆跳动太大。

前轮旋转质量不平衡。

前轮旋转质量不平衡。

前轮摆头。

前轮摆头。

前轴与车架(或车身)纵向中心垂面不垂直或车架(或车身)左右两边的轴距不相等。

前轴与车架(或车身)纵向中心垂面不垂直或车架(或车身)左右两边的轴距不相等。

前轴或车架(或车身)弯、扭变形。

前轴或车架(或车身)弯、扭变形。

前轴刚度不足。

前轴刚度不足。

转向横拉杆(尤其是弓形转向横拉杆)或转向横拉杆臂刚度不足。

转向横拉杆(尤其是弓形转向横拉杆)或转向横拉杆臂刚度不足。

前轮放松制动后回位慢或制动拖滞。

前轮放松制动后回位慢或制动拖滞。

转向梯形不能保证两前轮纯滚动,出现过多转向或不足转向。

转向梯形不能保证两前轮纯滚动,出现过多转向或不足转向。

经常超载、偏载、起步过急、高速转弯或制动过猛。

经常超载、偏载、起步过急、高速转弯或制动过猛。

经常行驶在拱度较大的路面上。

经常行驶在拱度较大的路面上。

(3)检测方法

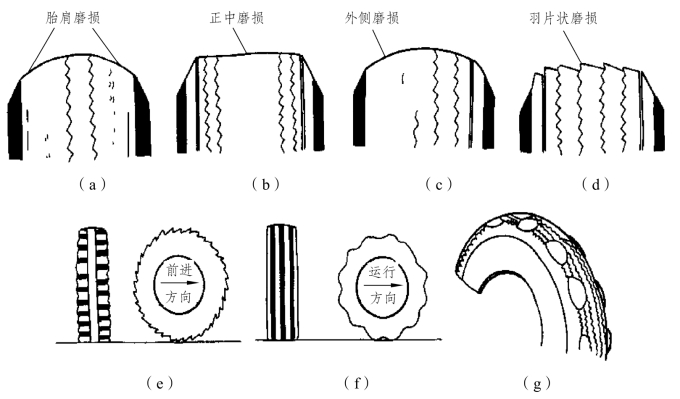

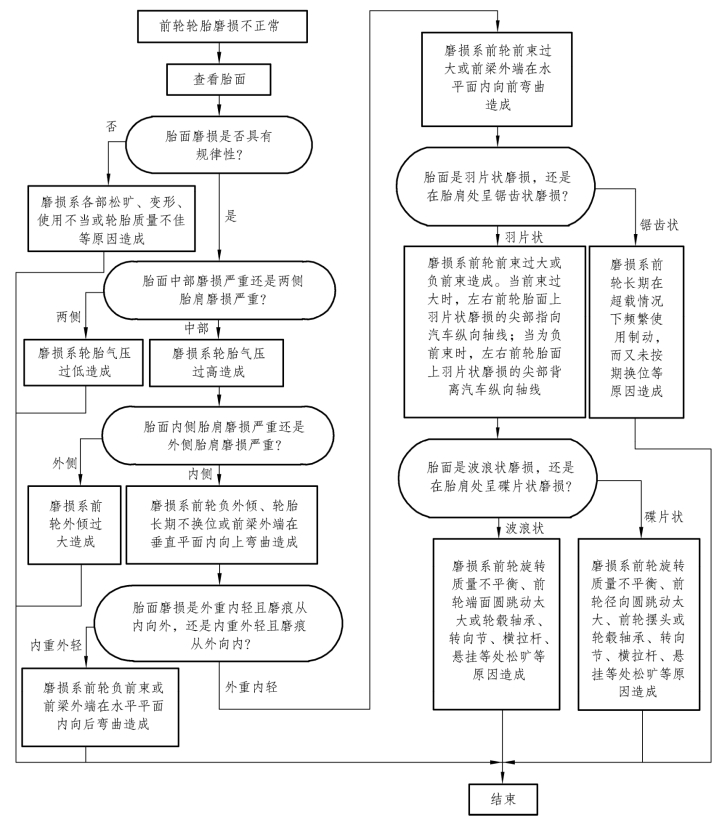

前轮轮胎磨损不正常如图3-12 所示,其检测流程如图3-13 所示。

图3-12 前轮轮胎磨损不正常示意图

图3-13 前轮轮胎磨损不正常检测流程

2.转向盘自由行程过大

(1)现象

汽车静止,两前轮保持直线行驶位置,轻轻来回转动转向盘,感到游动角度很大。

(2)原因

① 转向盘与转向轴的连接处松旷。

② 转向器内主、从动部分啮合部位松旷或主、从动部分的轴承处松旷。

③ 转向器垂臂轴与垂臂的连接处松旷。

④ 纵、横转向拉杆的球头连接处松旷。

⑤ 纵、横转向拉杆臂与转向节的连接处松旷。

⑥ 转向节与主销配合处松旷。

⑦ 轮毂轴承处松旷。

(3)检测方法

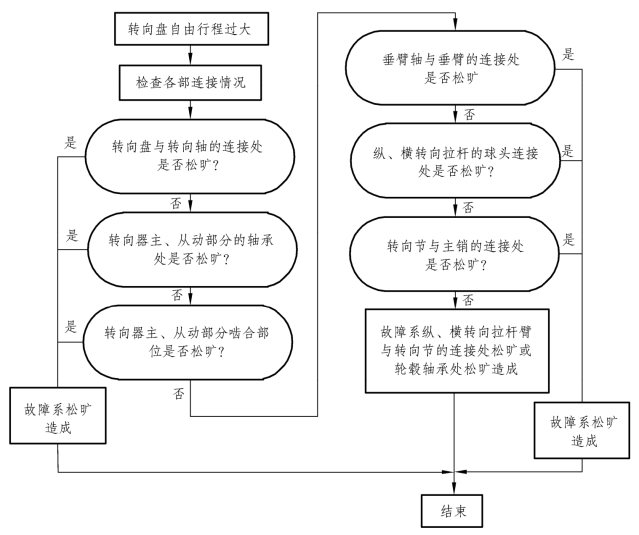

按检测流程图所示方法进行检测,如图3-14 所示。

图3-14 转向盘自由行程过大检测流程

3.转向沉重(www.chuimin.cn)

(1)现象

汽车行驶中驾驶员向左、右转动转向盘时,感到沉重费力、无回正感;汽车低速转弯或掉头时,转动转向盘十分费力。

(2)原因

① 轮胎气压不足。

② 转向器主动部分轴承预紧力太大或从动部分(垂臂轴)与衬套配合太紧。

③ 转向器主、从动部分啮合处调整太紧。

④ 转向器无油或缺油。

⑤ 转向节与主销配合太紧或缺油。

⑥ 转向节止推轴承缺油或损坏。

⑦ 纵、横转向拉杆的球头连接处调整太紧或缺油。

⑧ 与转向盘连接的转向轴弯曲或其套管凹瘪,造成刮碰。

⑨ 主销后倾过大、内倾过大或前轮负外倾。

⑩ 前梁、车架变形,造成前轮定位失准。

(3)检测方法

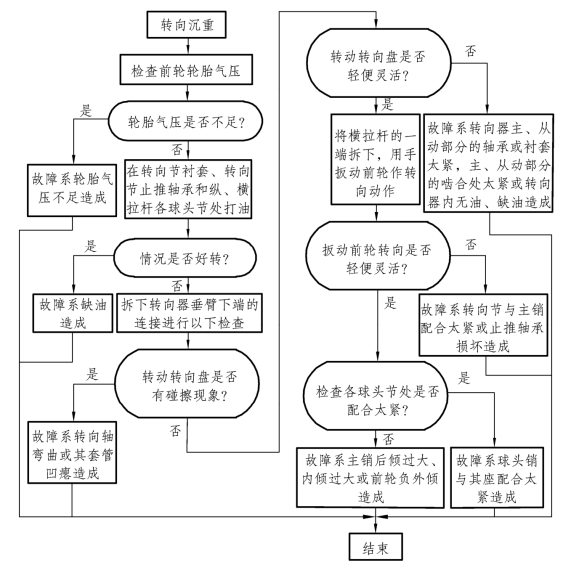

按检测流程图所示方法进行检测,如图3-15 所示。

图3-15 转向沉重检测流程

4.自动跑偏

(1)现象

汽车行驶中自动跑向一边,必须用力把住转向盘才能保持直线行驶。

(2)原因

① 两前轮轮胎气压不等、直径不一或车厢(厢)装载不均。

② 两前轮轮毂轴承或轮毂油封的松紧度不一。

③ 两前轮外倾角、主销后倾角、主销内倾角不等或前轮前束在两前轮上分配不均。

④ 左、右钢板弹簧挠度不等或弹力不一。

⑤ 前梁、后桥轴管或车架发生水平面弯曲。

⑥ 车架(或车身)两边的轴距不等。

⑦ 前、后桥两端的车轮有单边制动或单边制动拖滞现象。

⑧ 前轮前束太小或负前束。

⑨ 路面拱度太大或侧向风太大。

(3)检测方法

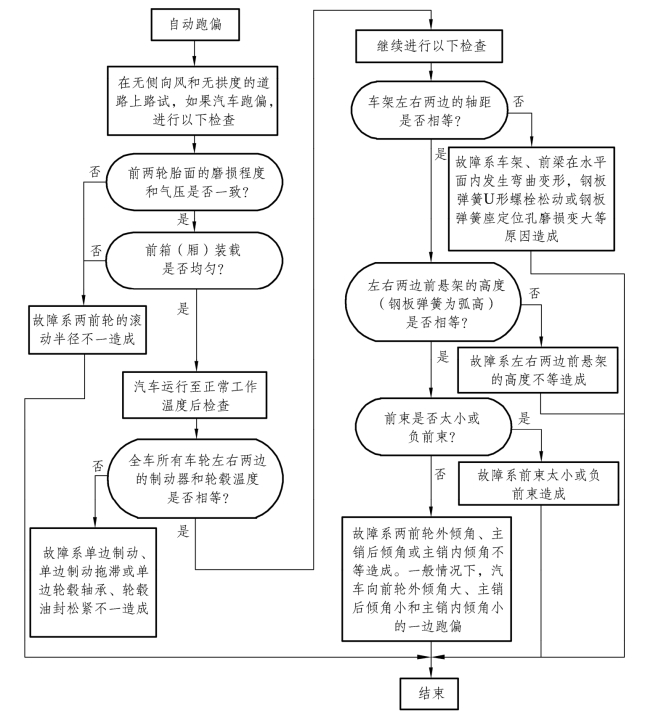

按检测流程图所示方法进行检测,如图3-16 所示。

图3-16 自动跑偏检测流程

5.前轮摆头

(1)现象

汽车在某低速范围内或某高速范围内行驶时,有时出现两前轮围绕各自主销进行左、右摆动的现象;高速行驶两前轮左右摆振严重时,在驾驶室内可以看到整个车头左右晃动。

(2)原因

① 前轮旋转质量(包括轮胎、轮辋、轮毂、制动鼓或制动盘等)不平衡。

② 前轮径向圆跳动或端面圆跳动太大。

③ 前轮使用翻新轮胎。

④ 前轮外倾角太小、前束太大或太小、主销后倾角太大或太小、主销内倾角太大。

⑤ 前轮前束在两前轮上分配不均。

⑥ 两前轮外倾、主销后倾或主销内倾数值不等。

⑦ 前轮轮毂轴承松旷。

⑧ 前梁、车架(或车身)弯、扭变形。

⑨ 转向器的安装位置造成转向系与前悬挂(钢板弹簧)的运动相互干涉。

⑩ 转向系(如横拉杆、横拉杆臂、纵拉杆臂和垂臂等)刚度太低。

转向器主、从动部分啮合间隙或轴承间隙太大。

转向器主、从动部分啮合间隙或轴承间隙太大。

转向器垂臂与其轴配合松旷。

转向器垂臂与其轴配合松旷。

纵、横转向拉杆球头连接处松旷。

纵、横转向拉杆球头连接处松旷。

转向节与主销配合松旷或转向节与前梁拳形部沿主销轴线方向配合松旷。

转向节与主销配合松旷或转向节与前梁拳形部沿主销轴线方向配合松旷。

转向器在车架(或车身)上的固定松动。

转向器在车架(或车身)上的固定松动。

前悬挂减震器失效或两边减震器效能不一。

前悬挂减震器失效或两边减震器效能不一。

左、右两边的前悬挂在高度或刚度(对于钢板弹簧,包括厚度、长度、片数、弧高或新旧程度等)等方面不一。

左、右两边的前悬挂在高度或刚度(对于钢板弹簧,包括厚度、长度、片数、弧高或新旧程度等)等方面不一。

前钢板弹簧的U 形螺栓松动或钢板销与其衬套松旷。

前钢板弹簧的U 形螺栓松动或钢板销与其衬套松旷。

当道路不平度大,路面对车轮的冲击频率与前梁角振动的固有频率一致时,在陀螺仪效应影响下引起前轮摆头。

当道路不平度大,路面对车轮的冲击频率与前梁角振动的固有频率一致时,在陀螺仪效应影响下引起前轮摆头。

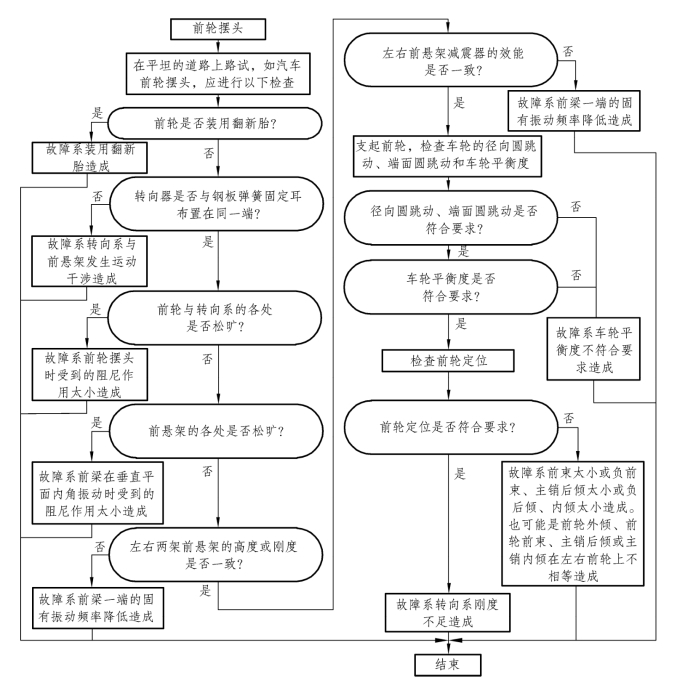

(3)检测方法

按检测流程图所示方法进行检测,如图3-17 所示。

图3-17 前轮摆头检测流程

有关汽车使用性能与检测的文章

该配合状况直接影响汽车操纵稳定性和行车安全性。转向盘自由转动量和转向力的检测,应采用专用检测仪进行。知识点二最小转弯直径技术状况检测1.内轮差和最小转弯半径的技术标准转向轴和后轴的内轮印迹中心在车辆支承平面上的轨迹圆之差,被称为内轮差,如图3-4 所示,两条弧线的差值为内轮差。......

2023-10-11

测功装置用于吸收和测量汽车驱动轮的输出功率,因此通常被称为测功器。知识点二台架检测项目内容汽车动力性室内台架试验,主要是用无外载测功仪检测发动机功率,用底盘测功机检测汽车的最大输出功率、最高车速和加速能力。......

2023-10-11

检测前轮侧滑量的主要目的是确认前轮前束与前轮外倾的配合是否恰当。知识点一侧滑试验台检测原理以汽车前轮为例,介绍侧滑试验台的检测原理,侧滑试验台外形如图3-18 所示。滑动板向内的靠拢量,即为该前轮的侧滑量。前轮前束是为纠正前轮外倾后致使前轮向外张开滚动这一不足而出现的。此时,若汽车的前轮通过上述滑动板,则两滑动板分别向外滑动。测量装置能把车轮侧滑量测出并传递给指示装置。......

2023-10-11

所以,室内台架检测是汽车动力性检测一般采取的方法。此外,还因为汽车技术的不断发展,传统燃油汽车与新型电动汽车的动力性评价指标也有所不同。知识点二评价指标1.传统燃油汽车动力性能评价指标从获得尽可能高的平均行驶速度的观点出发,传统汽车的动力性主要可由三方面的指标来评定,即:汽车的最高车速vamax。这是考核纯电动汽车性能的一个重要指标,它主要取决于所配电池的容量及其性能,并与驱动轮的发电回馈有关。......

2023-10-11

知识点一主动安全装置车辆的主动安全装置是指任何状态下能够使驾驶员有效控制车辆从而避免发生事故的各类设施、设备,包括指示系统、照明系统、稳定系统、转向系统、制动系统、汽车防碰撞预警系统等。大量研究调查结果证明,高位刹车灯能够有效防止和减少汽车追尾事故的发生。它是汽车上重要的主动安全系统,能够极大提高车辆操控安全系数和驾驶便利性。......

2023-10-11

当右侧车轮的距离大于左侧车轮距离,规定其轴距差为正值,反之为负值。其中,前轮前束、前轮外倾角、主销后倾角、主销内倾角统称前轮定位,又称为前轮定位四要素。......

2023-10-11

图7-7投影式前照灯检测仪在聚光透镜的上下和左右方向装有4 个光电池。根据投影式前照灯检测仪光轴偏斜量的检测方法不同,有投影屏刻度检测法和光轴刻度盘检测法。③ 在距汽车前照灯10 m......

2023-10-11

冷却系统的检测与维修包括水泵的检测与维修、散热器的检测与维修、节温器的检测和冷却风扇的检测。冷却系统水垢沉积后,会使冷却液流量减小,散热器传热效果降低,促使发动机过热。图4-12散热器压力试验散热器盖的检测。......

2023-08-29

相关推荐