①建材开采、生产阶段碳排放计算公式:P1=Pj1=∑k式中:P1——建材开采和生产阶段碳排放量,t;Pj1——建材开采和生产阶段间接空间碳排放量,t;Vk——第k种考虑回收系数的建材碳排放因子,t/t、t/m2、t/m3;Qk——第k种建材用量,t、m2、m3。另一种方法是能源分析法,施工阶段主要的碳排放基本是由能源使用导致的,统计能源用量,直接计算得出碳排放量,见公式所示:Pi2=∑k式中:W......

2025-09-30

1.碳排放核算

下面是装配阶段碳排放核算计算步骤:

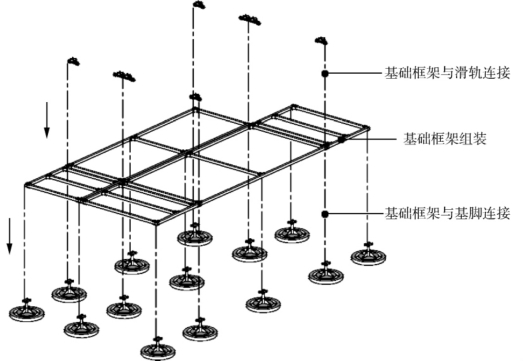

(1)建立BIM明细表清单1。以“结构体—基础”的现场装配为例具体说明,如图4-30所示。

图4-30 “基础”的现场装配

资料来源:作者自绘。

BIM明细表清单包括两个阶段:吊装阶段和装配连接阶段。

吊装阶段:内容同上阶段的吊装阶段。

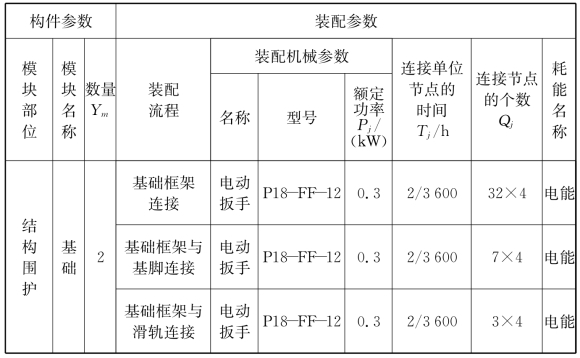

装配连接阶段:包括构件参数和装配参数;其中构件参数信息包括模块部位、模块名称,以上信息通过Autodesk Revit软件生成;装配参数信息包括装配流程、装配机械参数(名称、型号、额定功率)、连接单位节点的时间、连接节点的个数、耗能名称,以上信息通过相应装配商提供;见表4-15。

表4-15 装配阶段——“基础”的BIM明细表清单1、数量清单2(装配连接阶段)

资料来源:作者自绘。

完整的“可移动铝合金住宅产品”装配阶段的BIM明细表清单参见附录五。

计算模块装配阶段的耗能量:

吊装耗能量=∑v(GEv×Pv×Tv) 单位:(g)

装配连接耗能量=∑j(Qj×Pj×Tj) 单位:(kWh)

式中:

Qj——第j种连接方式,连接节点的个数;

Pj——第j种连接方式,装配机械的额定功率,kW;

Tj——第j种连接方式,连接单位节点的时间,h。

代入以上公式:

“基础”装配阶段的耗能量=128×0.3×2/3 600=0.021(kWh)

(2)将BIM明细表清单1的能耗种类信息,代入基础能源数据库查询对应能耗的单位碳排放量,与上式中的吊装、装配的耗能量相乘,得到Dm、Zm,见公式(3-10),公式(3-14):

Dm=∑v(GEv×Pv×Tv/ρv×Ev) (3-10)

Zm=∑j(Qj×Pj×Tj×Ee) (3-14)

代入以上公式:

“基础”装配阶段的碳排放量

=0.021kWh×0.7×10-3 t/kWh=0.02×10-3(t CO2)

注:电能的碳排放系数0.7×10-3 t/kWh。

(3)通过Autodesk Revit软件得到第m种模块的数量Ym,由此生成BIM数量清单2;见表4-15。

(4)得到Am、Ym,通过公式(3-12),公式(3-13)计算出P4:

P4=∑m(Am×Ym) (3-12)

Am=Dm+Zm (3-13)

代入以上公式:

2个“基础”装配阶段的碳排放量=0.04×10-3(t CO2)

2.影响评价(LCIA)

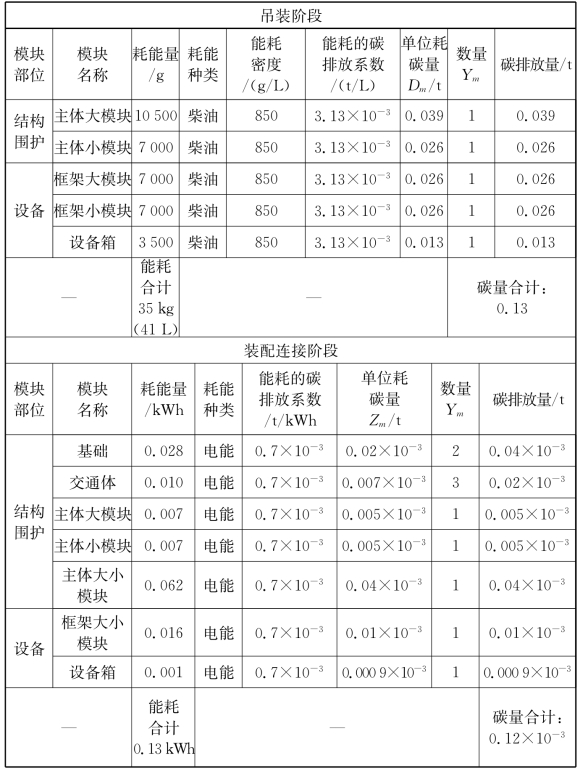

首先,在对“可移动铝合金住宅产品”的装配阶段进行碳排放计算的基础上进行数据汇总,见表4-16。其次,从“分阶段碳排放比例(吊装—装配连接)”和“组成部分碳排放比例”两个角度,通过数据分析,确定装配阶段耗碳量较大的阶段和建筑组成部分,对需要减碳的对象进行精准的定位。

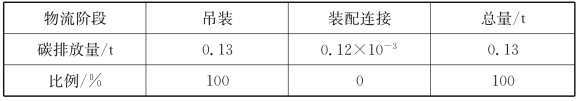

对分阶段碳排放比例(吊装—装配连接)进行数据分析,按装配阶段的两部分(吊装和装配连接)分别统计其碳排放量及比例关系,见表4-17,图4-31。

由表4-17、图4-31得:

相比较吊装部分,装配连接部分的碳排放可以忽略不计。

表4-16 装配阶段碳排放数据汇总

资料来源:作者自绘。

表4-17 吊装、装配连接碳排放比例关系统计

资料来源:作者自绘。

图4-31 吊装、装配连接碳排放比例关系

资料来源:作者自绘。

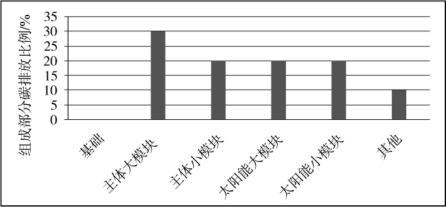

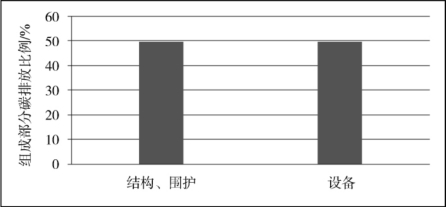

对组成部分碳排放比例(模块)进行数据分析,按住宅各组成部分(包括结构体、外围护体、内装体、设备体)分别统计其碳排放量及比例关系,如表4-18,图4-32,图4-33所示。

表4-18 模块装配阶段碳排放量及比例关系统计

资料来源:作者自绘。

图4-32 组成部分碳排放比例1

资料来源:作者自绘。

图4-33 组成部分碳排放比例2

资料来源:作者自绘。

3.低碳设计

(1)控制“Qj”——减少连接节点个数,即模块化装配

可移动铝合金住宅产品的模块设计,包括基础模块、主体模块(结构、围护)和设备模块。(https://www.chuimin.cn)

①基础模块

尽管大部分的集装箱单元产品并未设计独立基础,但考虑以下两点因素,完善的基础系统对于可移动建筑产品是相当重要的:一是,通常场地都是不平整的,找平工作不仅耗时耗力并对环境造成一定的影响;二是,在多个模块组合的多功能建筑产品中,可快速搭建的安装平台是保证模块精确快速组合的重要前提。因此,将基础作为一个独立的模块进行设计,在对环境影响最少的前提下,快速搭建用于安装单元模块的平台非常必要。

可移动铝合金住宅产品的基础模块采用点式荷载,选用螺纹千斤顶作为基脚的核心构造,同时对其进行改进设计:在千斤顶的上部增加与基础框架平台连接的节点板;中部增加钢管以提高基础的高度;在底部增加扩大的底盘,用以增加基脚与地面的接触面积,提高基础的稳定性。

由可调基脚和基础框架组成的基础模块不仅实现了单元主体模块的快速高效装配,也使得建筑模块的组合更加自由、灵活,是可移动铝合金产品多样化的重要前提;从可移动铝合金办公建筑到住宅产品,均采用相同的基础模块。如图4-34所示。

图4-34 可移动铝合金住宅产品——基础模块

资料来源:作者自绘和自摄。

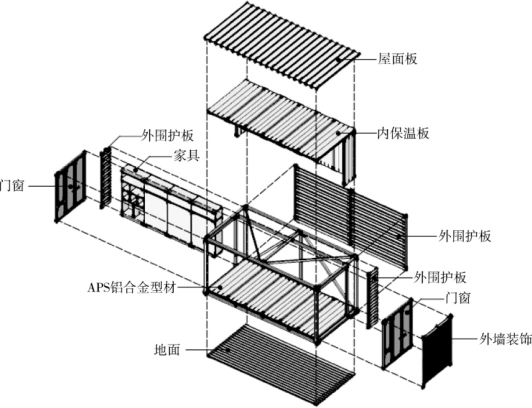

②主体模块——即(结构、围护)模块

30m2的主体模块,包括大小两个模块,单元模块最重要的是尺寸控制,作为可移动建筑产品,既需要考虑使用者的舒适体验,还需要考虑运输尺寸,同时兼顾铝合金的型材规格。参考集装箱标准尺寸(6 058mm×2 438mm×2 896mm),综合各项因素,最终设计的单元模块的结构框架尺寸为大模块:6 000mm×2 900mm×3 000mm,如图4-35所示。小模块6 000mm×2 100mm×3 000mm,如图4-36所示。其中小模块中集成了厨房、整体卫浴及其相关设备,大小模块独立设计也为以后的模块系列化提供了技术支持,相同的大模块可搭配不同功能的小模块形成不同系列的产品。

图4-35 可移动铝合金住宅产品——主体大模块(6 000mm×2 900mm×3 000mm)

资料来源:作者自绘。

图4-36 可移动铝合金住宅产品——主体小模块(6 000mm×2 100mm×3 000mm)

资料来源:作者自绘。

③设备模块

设备本身是由不同的厂家提供的(如太阳能光电光热系统、厨卫设备及相关电气、给排水系统等),但设备安装的空间、管道的走线、接口设计等都必须由整体设计决定,这需要在设备模块设计中综合考虑合理的设备安置空间、特定的设备组装构造、管道走线的布置以及在墙板等围护体组件上预留孔洞。

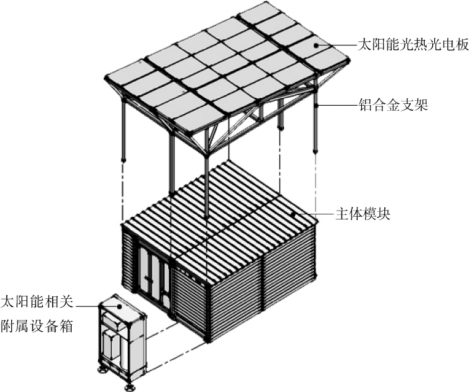

设备是一个随着使用功能的需求变化而变化的模块,该住宅产品的设备模块包括了功能使用(厨卫)、设备管线系统、建筑能源供给(太阳能光热、光电)。

厨卫:厨房(统一设计、统一加工制造,厨房设备、设施选型以工业化的方式对灶具、排风、上下水系统、橱柜及厨房电器设备进行一体化集成和整合);整体卫浴;厨卫部分与主体小模块集成,在现场总装时随主体整体安装,如图4-37所示。

设备管线系统:设备管线与内装部分分离,明管化设计,如图4-38所示。

太阳能相关设备,包括两部分:太阳能光热、光电板通过铝合金桁架系统安置于主体模块之上;太阳能相关附属设备,包括太阳能水箱、逆变器、控制器、蓄电池,以及空调室外机,该住宅产品将其统一置于特制设备箱中,并与主体模块脱离自成一体,如图4-39所示。

图4-37 集成于小模块中的厨房和整体卫浴

资料来源:作者自绘。

图4-38 明管化设计

资料来源:作者自绘。

图4-39 独立的太阳能设备系统

资料来源:作者自绘。

(2)控制“Tj”——缩短单位节点的连接时间,即优化快速装配的预制连接件和装配工艺

途径一:优化快速装配的预制连接件

装配构件设计(活动式连接)有栓接、关扣和滑动等。

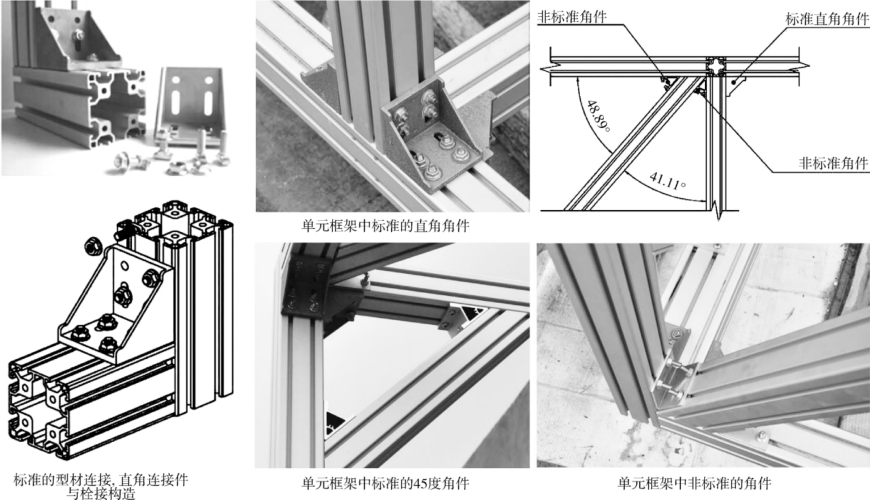

①栓接

整个可移动产品系列都是围绕铝合金产品展开的,尤其是铝合金型材。因此,构件、组件、模块的连接件设计都与铝合金型材的连接方式有着紧密的关系。通过型材四周精密的凹槽,工业铝型材可以在任意位置用螺栓或过渡连接件与其他结构体及围护体相连接,因此栓接是整套装配连接的核心。

栓接具有强度高、装配高效、可拆卸等优点,由于所有的铝合金型材的凹槽尺寸都是统一的(8mm),因此螺栓和螺母的尺寸也是标准的:M8T型螺栓和螺母,减少了零部件的种类,同时为过渡构件的开洞尺寸提供了基本参数,所有构件与铝型材连接面的开洞均采用9mm的长圆孔,既保证构件生产工艺的标准性,也考虑了安装公差,如图4-40所示。

图4-40 栓接

资料来源:作者自摄和编辑。

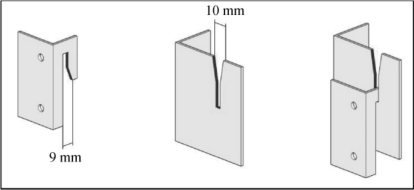

②卡扣

在可移动产品系列中,铝板复合泡沫混凝土保温装饰板与铝合金型材的连接方式中运用到卡扣连接,卡扣构件的强度由墙板的质量决定,由于墙板采用铝板复合泡沫混凝土的工艺,重量较大,因此卡扣构件采用2mm厚铝板(南京陶吴镇台创园的可移动铝合金办公建筑中采用铝合金复合聚氨酯保温板工艺,重量明显下降,卡扣构件厚度采用1mm);墙板的安装方式决定了卡扣构件的定位以及运动方向的限制,同时为了更好地引导卡扣的装配运动,卡口进行了斜角放大处理,起到导向增强作用,提高装配协调性;同时卡缝尺寸略大于卡扣构件,留有装配公差,如图4-41所示。

图4-41 卡扣

资料来源:作者自绘。

在设计中尽量多地使用栓接和卡扣连接组件和模块,可以最大限度地提高现场装配的效率,并实现建筑构件的反复拆卸与安装。

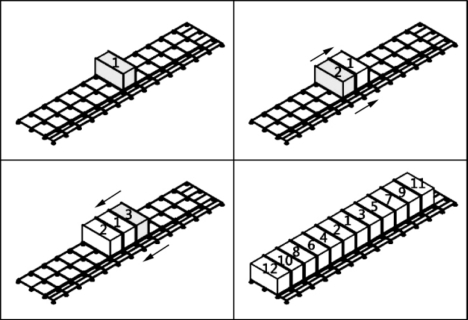

③滑动

在南京陶吴镇台创园的可移动铝合金办公建筑中,12个模块的快速装配设计中首次运用了“滑动”装配工艺,这是一个集单元模块快速就位、填缝一体化的连接方式。“滑动”装配工艺的基本设计策略是在中间单元模块基本就位的基础上通过滑动进行精确定位,然后其余的模块从两侧依次分别安装,通过相同的方式就位,在滑动就位的过程中挤压安装在单元模块四周的柔性材料完成填缝的工序,如图4-42所示。

图4-42 12个模块装配工序

资料来源:作者自绘。

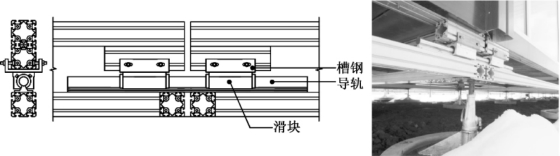

滑轨系统:首先在基础模块的平台框架的相接角点处安装950mm长的导轨及滑块,同时在滑块的顶面用沉头螺栓连接160mm长、100mm宽的槽钢,槽钢两侧面做开槽处理。在单元模块与基础模块的装配连接中,吊装单元模块至其四角的铝型材垫块与预定就位的槽钢嵌入、吻合,定位后用螺栓固定达到快速装配的目的,如图4-43所示[2]。

图4-43 滑动连接

资料来源:作者自摄和编辑。

途径二:优化装配工艺和流程

由于装配构件来自于不同的上游供应商,因此不同体系的不同构件(组件、模块)在何时以及如何恰当、高效地组织到整体装配流程中,需要由建筑师担任项目总工程师,对装配研发流程各个阶段的重要节点做出决策,并对全流程实施监控与管理。团队全体成员(包括建筑设计方、制造企业方和供应商等多方面的相关成员)在项目总工程师的整合组织协调下,在研发的各阶段协同并行共同推进项目完成。

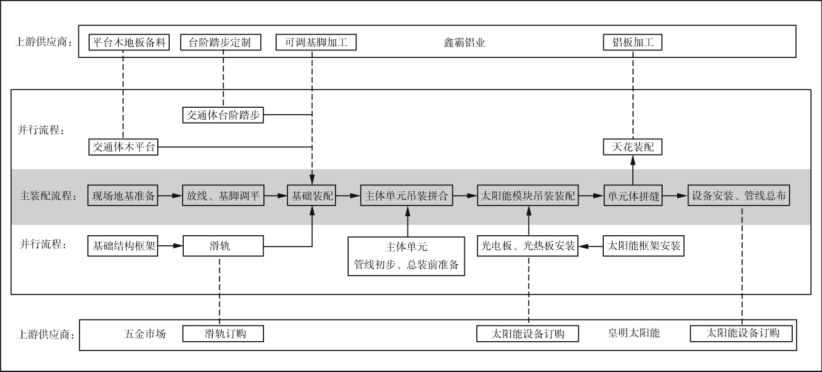

不同于传统建造方式,轻型可移动铝合金住宅在现场装配阶段,主要采用整体吊装和预制模块拼装方式,相继完成基座安装、箱体单元之间、箱体单元与基座、太阳能新能源系统安装等步骤。现场装配以干作业、机械化施工为主,施工工序简洁,在运用较少人工和电动装配设备的基础上,建造得以高质高效快速完成。如图4-44所示。

图4-44 “可移动铝合金住宅”装配流程图

资料来源:作者自绘。

相关文章

①建材开采、生产阶段碳排放计算公式:P1=Pj1=∑k式中:P1——建材开采和生产阶段碳排放量,t;Pj1——建材开采和生产阶段间接空间碳排放量,t;Vk——第k种考虑回收系数的建材碳排放因子,t/t、t/m2、t/m3;Qk——第k种建材用量,t、m2、m3。另一种方法是能源分析法,施工阶段主要的碳排放基本是由能源使用导致的,统计能源用量,直接计算得出碳排放量,见公式所示:Pi2=∑k式中:W......

2025-09-30

因此在分析建筑碳排放时,应当从建材生产阶段开始,即从全生命周期的角度考虑建筑碳排放。全生命周期评价体系克服了以往研究的片面性和局限性,使人们对建筑碳排放有了更加深入全面的了解。......

2025-09-30

工业化预制装配建筑碳排放核算的数据来源是基于“基础数据库”和“基于BIM的工业化建筑数据信息库”,如图3-19所示。图3-21建材开采生产阶段——碳排放计算步骤结构关系图资料来源:作者自绘。②将BIM明细表清单1代入基础数据库,查询得出第c种建材的碳排放系数Vc。由于采用工厂化流水线的操作方式,对于构件、组件、模块的加工流程和机械使用情况是有明确规定的,并有精确数据可以查询,为碳排放计算提供了充分的数据支持。......

2025-09-30

工业化建筑方案评估,既是碳排放核算的起点,同样也是终点,碳排放核算模型建立的最终目的是在建筑方案设计的初始端对其全生命周期进行碳排放量的估算,得出计算结果和LCA分析报告,归纳总结碳排放的主要来源,包括明确的碳排放阶段和建筑的具体组成部分等,最后再反馈到设计端以便对建筑方案作出调整,具有明确的指导意义。......

2025-09-30

长寿命碳排放分析及附图对比。生命周期分阶段,A、B的BCE对比见表3-21、表3-22和图3-30。A、B两个项目,由于B项目使用了较多的新能源,使得在建材开采、生产端的排碳较大,而使用端因此大幅度降低,为了对比的公平性,将新能源使用均去除再比较两者,得:分阶段BCE对比见表3-23、表3-24和图3-31。图3-31A、B项目去除新能源的分阶段BCE对比资料来源:作者自绘。......

2025-09-30

预制装配的基础元素指的是输出的形式或构型。从预制构件的出现,到组件的发展,再到单元模块的预制装配,不仅构件的集成化生产和装配技术得到了长足的进步,现场建造的逻辑较传统的现场施工方式也发生了显著的质的变化。而“构件—组件—模块”这一工业化预制装配模式的特点也将贯穿建筑碳排放全生命周期的各个阶段。......

2025-09-30

研究表明,住宅建筑碳排放在整个社会碳排放中占有很大的比重。住宅建筑建设阶段的碳排放比例为7%,而与建筑相关的热电联产的碳排放比例高达42%,足可判断住宅建筑碳排放总量的比重之高。陈滨、孟世荣等利用生命周期评价方法,根据中国煤电链和水电链的温室气体排放系数,计算了各种燃料的温室气体排放系数,并在此基础上,计算出我国住宅中由于家用电器的使用、冬季集中供暖及农村生活能源消费所造成的温室气体排放量。......

2025-09-30

相关推荐